Угольные электроды для электрических печей, обычно изготовляются таким путем, что антрацит, или другие угольные материалы смешиваются со связующими веществами, после чего спресованные из этой массы электроды спекаются в особых печах.

В так называемых самоспекающихся при непрерывной подаче электродах, обжигание последних переносится в электрическую печь и спекание происходит во время самой работы электрода, при помощи тепла от печного кратера, и лишь частично за счет тепла, образующегося вследствие прохождения по электроду тока. В этих электродах, поэтому, обычно только нижняя часть электрода обожжена и хорошо проводит ток, а верхняя остается неспекшейся, плохо проводящей и требуются особые меры, чтобы без особых потерь провести ток от зажима электрода, который служит обычно также и контактом до спекшейся части его. Так как процесс спекания распространяется вдоль электрода по мере того, как последний подается сквозь зажим вниз, то последний, охлаждаемый водой, отводит значительные количества тепла и способствует замедлению распространения процесса спекания. Применяющиеся обычно зажимы состоят из контактных частей, прижимаемых к электроду. Эти контактные части весьма велики и имеют значительно большую контактную площадь, чем это нужно для перехода тока, так как они прижимаются к еще мягкой части электрода и существует мнение, что необходимо делать контакты большими для избежания слишком большой деформации электродов. Таким образом, в применяющихся обычно электродах, приблизительно 85-90% поверхности их находятся в непосредственном контакте с охлаждаемым металлом, и распространение процесса спекания кверху встречает препятствия у нижнего конца оправы зажима, вследствие чего последний охватывает часть электрода, которая еще не успела достаточно спечься. Поэтому для поддерживания нижней части электрода, последний, заключается в электродную оправу, снабженную радиально прикрепленными ребрами, которые, входя внутрь электродной массы, играют существенную роль как в механическом, так и в электрическом отношениях, и должны быть тщательно исполнены, что вызывает значительные расходы.

Предлагаемый способ предназначается для такого регулирования процесса спекания электродов, при котором применение вышеуказанных ребер было бы в значительной степени ограничено.

Способ этот состоит в том, что охлаждающее действие зажима уменьшается путем уменьшения площади контакта между зажимом и электродом. Благодаря этому, процесс спекания будет продвигаться дальше, прежде, чем ему будет оказано препятствие со стороны охлаждающего зажима, и при соответствующем исполнении последний будет в таком случае непосредственно прижиматься к уже спекшейся части электрода. По данным изобретателя, уменьшение площади контакта до 50-75% поверхности электрода в районе зажима можно выполнить, не опасаясь длительной деформации электрода. Хотя он и будет временно, во время пуска в действие, деформирован, но вскоре он опять примет нормальную свою форму, по мере того, как процесс спекания продвинется вперед до участка внутри зажима и сделает электрод способным сопротивляться давлению.

Во многих случаях может оказаться целесообразным делить контактную площадь в верхней части зажима большей, чем в нижней. Этим достигается возможность приостанавливать продвижение процесса спекания, не позволяя ему проходить дальше зажима и вызывать спекание вышележащей части электрода, чего следует избегать для достижения хорошего контакта и скольжения электрода в оправе во время его опускания, так как вполне спекшийся электрод часто скользит неправильно и не принимает формы зажима.

При применении зажима с уменьшенным охлаждающим действием, становится возможным, допустить продвижение вперед процесса спекания настолько, чтобы зажим охватывал достаточно спекшийся электрод. Если последний каждый раз опускается на короткие участки, то зажим продолжает оставаться в соприкосновении со спекшейся частью электрода и для подвешивания последнего не требуется особенно рассчитывать на ребра, а так как нагрузка ребер существенно уменьшается, благодаря чему и подвеска становится более надежной, то можно упростить электродную оправу. Так, во многих случаях можно уменьшить число и величину ребер и не производить сваривания их друг с другом в различных сечениях или сваривания самой оправы.

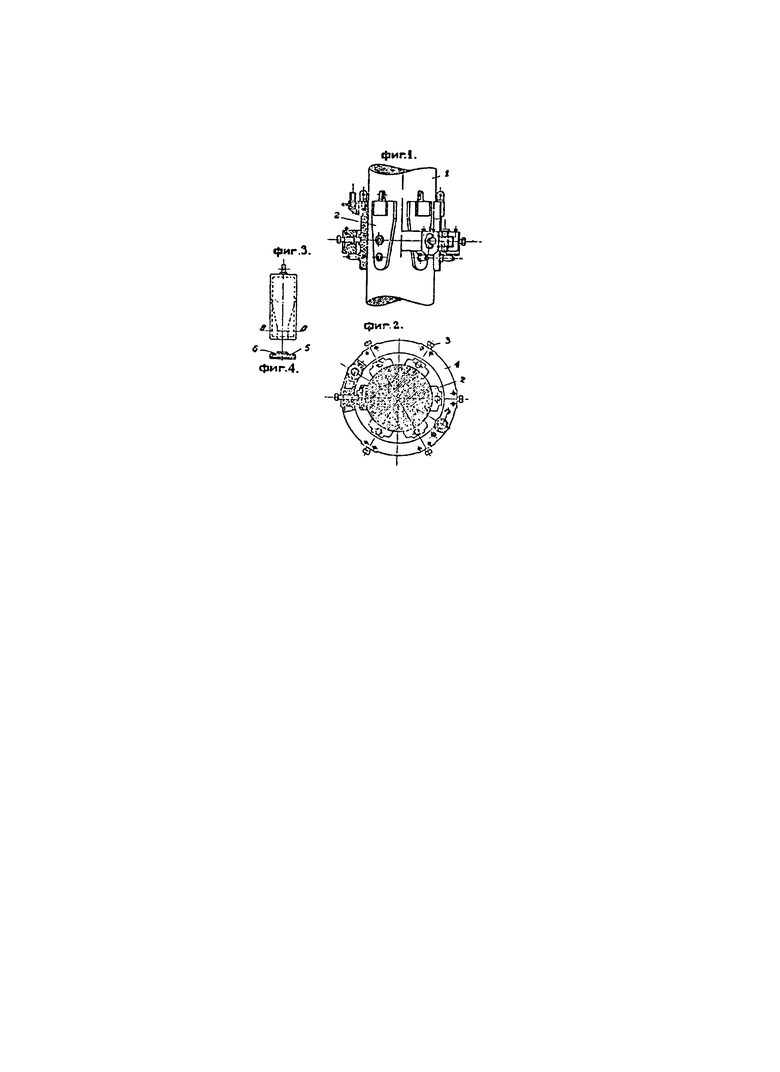

На чертеже фиг. 1 изображает общий вид зажима для осуществления вышеописанного способа с частичным разрезом; фиг. 2 - вид его сверху также с частичным разрезом; фиг. 3 - видоизмененную форму контактной щеки; фиг. 4 - разрез по линии ВВ фиг. 3.

Электрод 1 подвешивается на контактных щеках 2, прижимаемых к электроду 1 помощью винтов 3 кольца 4.

Для предотвращения разъединяя электрода воздухом ниже контактных щек 2 или между ними можно выполнить последние одинаковой ширины ни всем протяжении, контактную же поверхность их снабдить вырезами 5, 6, как показано на фиг. 3 и 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подвешивания самоспекающихся электродов | 1932 |

|

SU50174A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ САМОСПЕКАЮЩЕГОСЯ УГОЛЬНОГО ЭЛЕКТРОДА | 1996 |

|

RU2134032C1 |

| ЭЛЕКТРОД ДЛЯ ЭЛЕКТРИЧЕСКИХ ПЕЧЕЙ | 1927 |

|

SU7347A1 |

| САМОСПЕКАЮЩИЙСЯ ЭЛЕКТРОД | 1995 |

|

RU2121247C1 |

| Самоспекающийся непрерывно-действующий электрод | 1932 |

|

SU62225A1 |

| Способ изготовления самоопекающихся электродов | 1929 |

|

SU15876A1 |

| Самоспекающийся непрерывно действующий электрод | 1932 |

|

SU33622A1 |

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2019 |

|

RU2705832C1 |

| Устройство для предохранения от падения электродов в электрических печах | 1930 |

|

SU38951A1 |

| Способ коксования самоспекающегося электрода и устройство для его реализации | 1977 |

|

SU777859A1 |

1. Способ ведения процесса спекания электродов, спекающихся во время их работы в электрических печах характеризующийся тем, что охлаждающее действие электродного зажима регулируют так, чтобы нижний конец зажима охватывал уже спекшуюся зону электрода, с каковой целью зажим в верхней части, более удаленной от горячего конца, охлаждают сильнее, чем в нижней.

2. В охарактеризованном в п. 1 способе, с целью уменьшения охлаждающего действия контактов на электрод, применение зажима, контактная охлаждаемая водой поверхность которого составляет не более 75% охватываемой им поверхности электрода.

3. В охарактеризованном в п.п. 1 и 2 способе применения охлаждаемых водой зажимов с контактными поверхностями, уменьшающимися к горячему концу электрода.

Авторы

Даты

1929-06-29—Публикация

1927-03-15—Подача