Изобретение относится к прокатному прризводству, совершенствует про™ цесс охлаждения .полос на отводящих рольгангах широкополосных станов горячей прокатки (ШСГП) и может быть использовано ка действуклдих, так и на вновь строящихся станах ClJ . . Известен способ охлаждения полос на отводящих рольгангах ШСГП, при котором регулирование температуры Ъбмотки осуществляется путем иэмевенйя интенсивности поДачй воды, осуществляемое по сигналам с УВМ. При этом учитывается температура перед проме- . жуточным рольгангом, в последнем мёжклетевом промежутке и перед моталкой г скорости прокатки и смоткй и толщина полосы.

Регулирование интенсивности охлаж.4 дения этим способом осуществляют по отклонению температуры смотки от заданного значения или совместно по отклонению и возбуждению ID.

Большое запаздывание в регулировании по отклонению приводит к тому, что значительная часть полос охлаждается не по згаданному режиму.

При охлёивдении на отводящем рольганге полос толщиной 1,2-16 мм и. leeT место существенная разница между

температурой поверхности и средней (по сечению) температурой полосы, достигаквдая 200°С, При существуюйих режимах прокатки изменение Средней температуры сечения полосы, как пока зывают расчеты, может привести к изменению температуры смоткипримерно на. 15-20°С. Поэтому регулирование по возмущению, основанное на пирометри10ческом измерении температуры полосУ за последней клетью (или в любом другом вместе до установки охлаждения), . также не обеспечивает стабильной температуры смотки.f

15

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ контроля температуры намотки полосы на полосовых станах горячей прокатки. Способ

20 включает измерение температуры смотки, определение разности между заданными и фактическим значениями температуры обмотки и корректировку этой разности путем воздействия на интенсивность 25 охлаждения в зависимости Ът скорости прокатки и толщины охлаждаемой полосы С21.

Недостатком известного способа является/то, что такой способ при- .

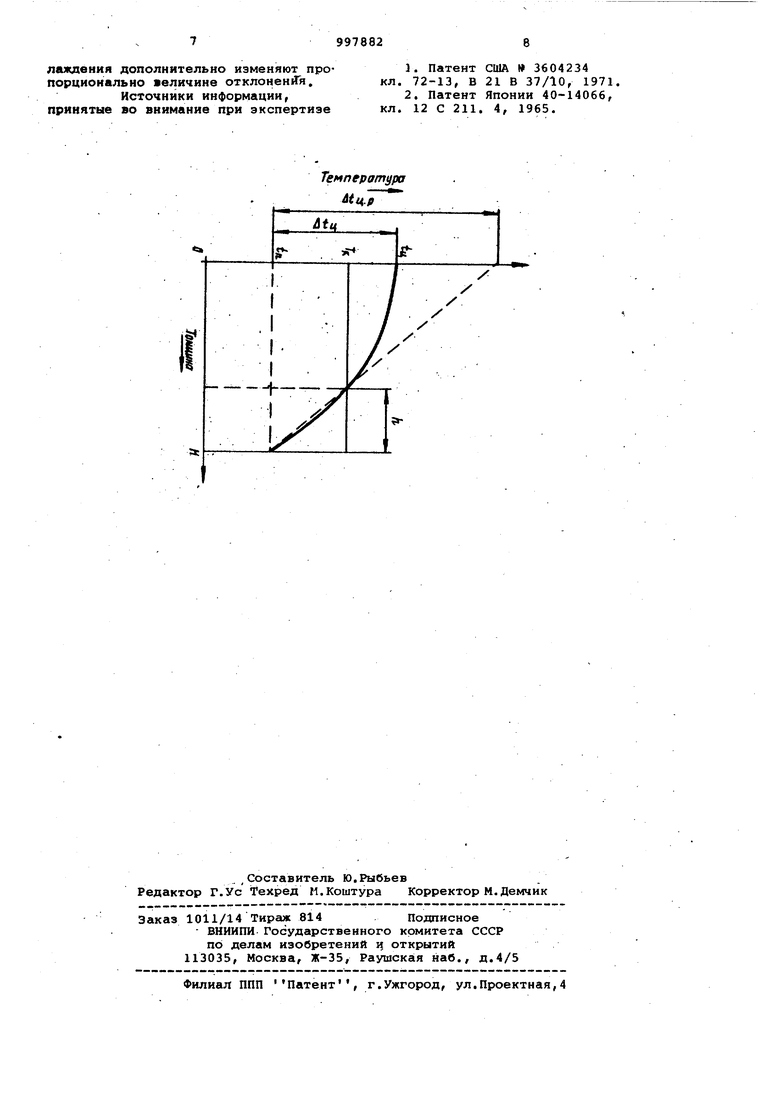

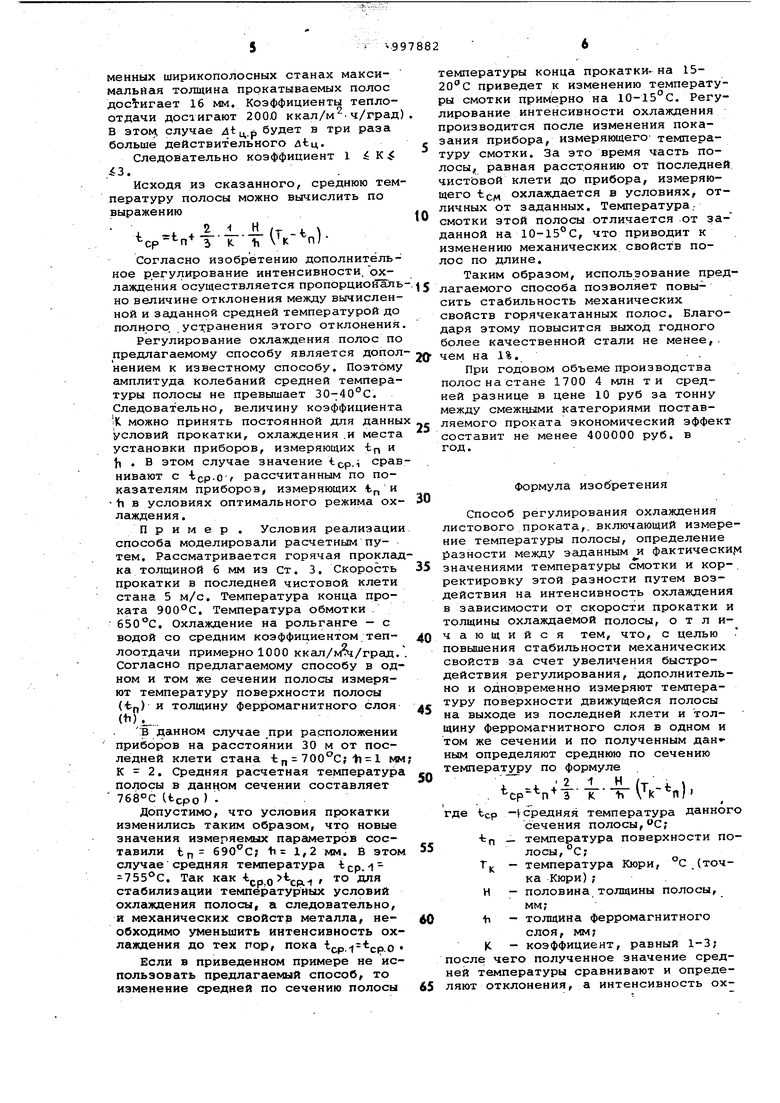

30 подит к запаздыванию в регулировании, , обусловленному длиной отводящего рол ганга. Следовательно, значительная часть полос охлаждается не по заданному режиму, в результате чего появляется разброс механических свойств по длине полос. Целью изобретения является повьпае ние стабильности механических свойст за счет увеличения быстродействия регулирования. Поставленная цель достигается тем что согласно способу регулирования охлаждения- листового проката, включа кйцему измерение температуры полосы, определение разности между заданным и фактическим значениями температуры смотки и корректировку, этой разности путем воздействия на интенсивность охлаждения в зависимости от скорости прокатки и толщины охлаждаемой полос дополнительно и одновременно измеряют температуру поверхности движущейся полосы на выходе из последней кле ти и толщину ферромагнитного слоя в одном и том же сечении и по получен ным данным определяют среднюю по се чению температуру по формуле ср п ТТ1Г ) где средняя температура данного сечения полосы, °С; температура поверхности пол сы, °С; температура Кюри (точка Кюри) , °С; Н - половина толщины полосы, мм Ь - толщина ферромагнитного слоя, ММ; к - коэффициент, равный 1-3; после чего полученное значение сред ней температуры сравнивают с заданным и определяют величину откЛонения, а интенсивность охлаждения дополнительно изменяют пропорционально величине отклонения до его полног устранения. На чертеже представлен график зависймости температуры от толщины полосы. Способ осуществляется следующим образом, В процессе прокатки полосы в непн рерывной группе ШСГП изменяются такие параметры, как температура конца прокатки, скорость прокатки, которые влияют на процесс охлаждения полосы на отводящем рольганге, В результате изменяется температура смотки, которую измеряют перед моталкс1ми, Раз ность между заданной температурой смотки и фактической используют для расчета величины изменения интенсивности охлаждения, направленного на устранение фактической температуры смотки от заданной. Согласно спосо ву дополнительно осуществляют измене ние интенсивности охлаждения при наличии разности между заданной средней по сечению полосы температурой и фактической до полного устранения ЭТОЙ р азности. Заданное значение средней по сечению полосы температуры определяют заранее, в зависимости от заданной температуры смотки и расстояния между сечением, для кото рого она рассчитывается, и моталкой. Фактическую среднюю температуру по сечению полосы определяют расчетным путем по результата№1 одновременного измерения в одном сечении температуры полосы и толщины ферромагнитного слоя. Металл при его охлаждении на отводящем рольганге переходит из парамагнитного состояния в ферромагнитное, так как температуру конца.прокатки, как правило, выше 800°С,. а температуру смотки составляет 550720°С, Точка Кюри для чистого железа. 768°С, В связи с неравномерностью распределения температуры.по толщине полосы ферромагнитное превращение в данном сечении происходит в течение некоторого времени. Это дает возможность в определенном месте рольганга определять толщину ферромагнитного слоя,образовавшегося в полосе,например, методом индукционной толщинометрии. Толщина ферромагнитного слоя в совокупности с измеренной температурой поверхности позволяет достаточно точно характеризовать среднюю по сечению температуру полосы. Среднюю температуру сечения полосы можно приближенно определить по известному выражению ) л соответственно температуры поверхности и центра полосы, 2 или Ьcp- п T где ,-tu nИсходя из измеренных величин (температуры поверхности полосы tn и толщины ферромагнитного слоя ti) можно приблизительно рассчитать (расчетное) ) де Н - половина толщины полосы, мм. В зависимости от конкретных ИЙ ut ц и ЛЬц рМогут быть близки по значению или несколько отличаться . 4 . При совпадении д1ц и р , что возожно при небольших значениях тепловых потоков на поверхности полос (-200 ккал/м -ч/град) и малой . толщине поло.с (1,2-2 мм), . На современных ширикополосных станах максимальная толщина прокатываемых полос достигает 16 мм. Коэффициенты теплоотдачи достигают 2000 ккал/м -ч/град В этом; случае ,.р будет в три раза больше действительного Atц. Следовательно коэффициент 1 i К 3. Исходя из сказанного, среднюю тем пературу полосы можно вычислить по выражению ср п тГтг к пЬ Согласно изобретению дополнитель ное регулирование интенсивности, охлаждения осуществляется пропорцион л но величине отклонения между вычислен ной и заданной средней температурой до полного, устранения этого отклонения Регулирование охлаждения полос по предлагаемому способу является допол нением к известному способу. Поэтому амплитуда колебаний средней температуры полосы не превышает 30-40°С. Следовательно, величину коэффициента |К можно принять постоянной для данны условий прокатки, охлаждения .и места установки приборов, измеряющих t |i . В этом случае значение . срав нивают с tcp.Of рассчитанным по показателям приборов, измеряющих t и h в условиях оптимального режима ох лаждения. Пример . Условия реализаци способа моделировали расчетным путем. Рассматривается горячая проклёщ ка толщиной 6 мм из ст. 3. Скорость прокатки в последней чистовой клети стана 5 м/с. Температура конца проката 900°С. Температура обмотки . . Охлаждение на рольганге - с водой со средним коэффициентом теплоотдачи примерно 1000 ккал/м /град. Согласно предлагаемому способу в одном и том же сечении полосы измеряют температуру поверхности полосы (tp) и толщину ферромагнитного слоя В данном случае при расположении приборов на расстоянии 30 м от последней клети стана t„ 1i 1 мм К 2. Средняя расчетная температура полосы в данном сечении составляет 768°С (tcpo ) Допустимо, что условия прокатки изменились таким образом, что новые значения измеряемых пара1метр6в составили tn ti 1,2 мм. В этом случае средняя температура ср.I . Так как tj. , то для стабилизации температурных условий охлаждения полосы, а следовательно, и механических свойств металла, необходимо уменьшить интенсивность охлаждения до тех гор, пока . Если в приведенном примере не использовать предлагаемый способ, то изменение средней по сечению полосы температуры конца прокатки-на 1520 С приведет к изменению температуры смотки примерно на 10-15°С. Регулирование интенсивности охлаждения производится после изменения показания прибора, измеряющего температуру смотки. За это время часть полосы, равная расст.оянию от последней чистовой клети до прибора, измеряющего охлаждается в условиях, отличных от заданных. Температура., смотки этой полосы отличается от заданной на 10-15°С, что приводит к изменению механических свойств полос по длине. Таким образом, использование предлагаемого способа позволяет повысить стабильность механических свойств горячекатанных полос. Благодаря этому повысится выход годного более качественной стали не менее,. чем на 1%. При годовом объеме производства полос на стане 1700 4 млн т и средней разнице в цене 10 руб за тонну между смежными категориями поставляемого проката экономический эффект составит не менее 400000 руб. в год. Формула изобретения Способ регулирования охлаждения листового проката,, включающий измерение температуры полосы, определение разности между заданным и фактически значениями температуры смотки и кор-, ректировку этой разности путем воздействия на интенсивность охлаждения в зависимости от скорости прокатки и толщины охлаждаемой полосы, отличающийся тем, что, с целью повышения стабильности механических свойств за счет увеличения быстродействия регулирования, дополнительно и одновременно измеряют температуру поверхности движущейся полосы на выходе из последней клети и толщину ферромагнитного слоя в одном и том же сечении и по полученным данным определяют среднюю по сечению TeMnepaTj py по формуле -4- V-L JL.JL(T-t . 3 к, -h k n) где tcp -(средняя температура данного сечения полосы, С; Ьп - температура поверхности полосы, °С; Т, - температура Кюри, °С (точка Кюри); Н - половина.толщины полосы, мм; ti - толщина ферромагнитного слоя, мм; К - коэффициент, равный 1-3; после чего полученное значение средней температуры сравнивают и определяют отклонения, а интенсивность охлаждения дополнительно изменяют пропорциональио величине отклонения.

Источники информации, принятые во внимание при экспертизе

1.Патент США 3604234

кл. 72-13, В 21 В 37/10, 1971.

2.Патент Японии 40-14066, кл. 12 С 211. 4, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования охлаждения листового проката | 1986 |

|

SU1340853A1 |

| Устройство для регулирования охлаждения листового проката | 1990 |

|

SU1696028A1 |

| Способ производства рулонной полосы на широкополосном прокатном стане | 2018 |

|

RU2686504C1 |

| Способ охлаждения листового проката в потоке стана | 1991 |

|

SU1768342A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479643C1 |

| Способ прокатки и транспортировки тонких полос по отводящему рольгангу широкополосного стана | 2020 |

|

RU2743386C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ВЫСОКОСКОРОСТНОЙ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479642C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2007 |

|

RU2350413C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС ИЗ МИКРОЛЕГИРОВАННОЙ СТАЛИ | 2004 |

|

RU2279935C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ТРУБНЫХ МАРОК СТАЛИ | 2008 |

|

RU2393933C1 |

Температура .р

Авторы

Даты

1983-02-23—Публикация

1981-09-30—Подача