Изобретение относится к прокатному производству, в частности к охлаждению полос при их прокатке в чистовых группах клетей в процессе транспортирования на отводящем рольганге широкополосных станов горячей прокатки (ШСГП), и может быть использовано как на действующих, так и на строящихся станах.

Целью изобретения является повышение стабильности свойств металла в пределах плавки при производстве листового проката.

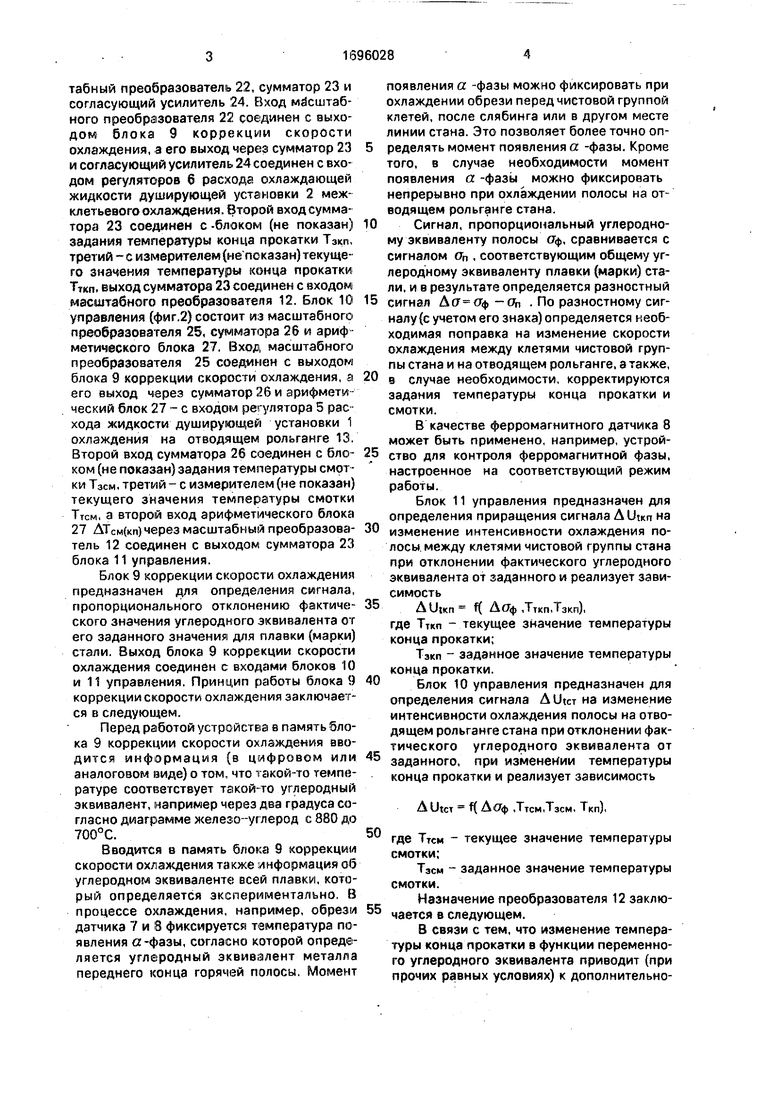

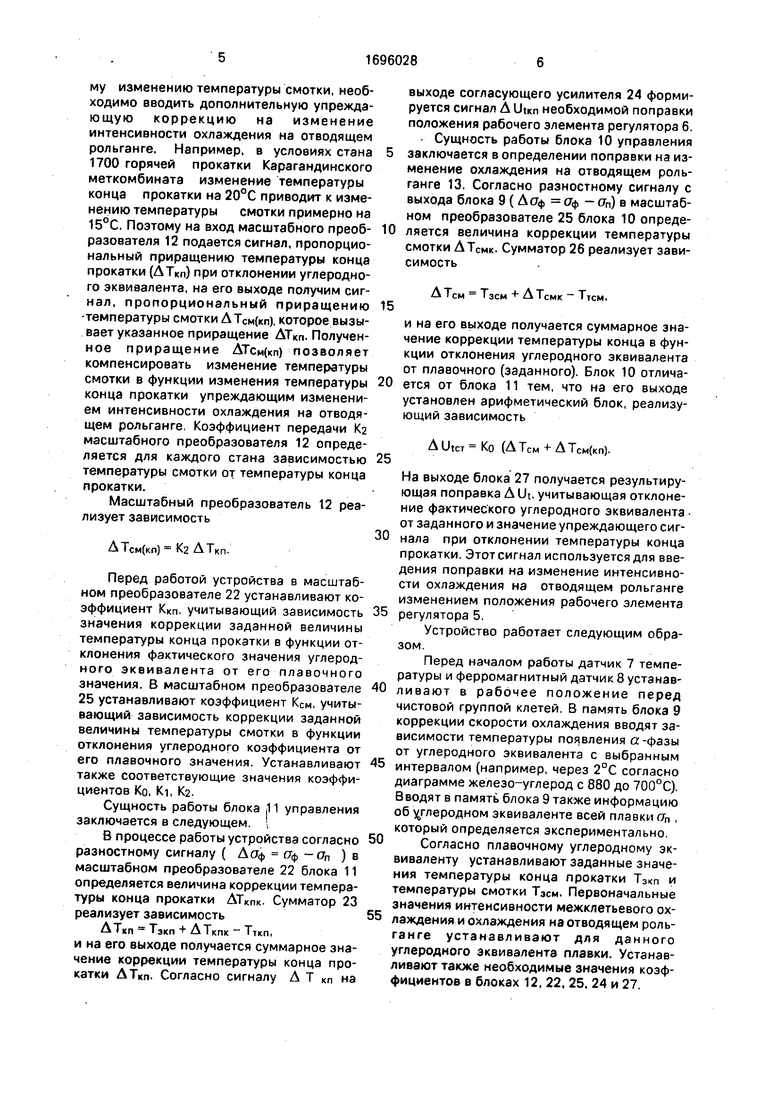

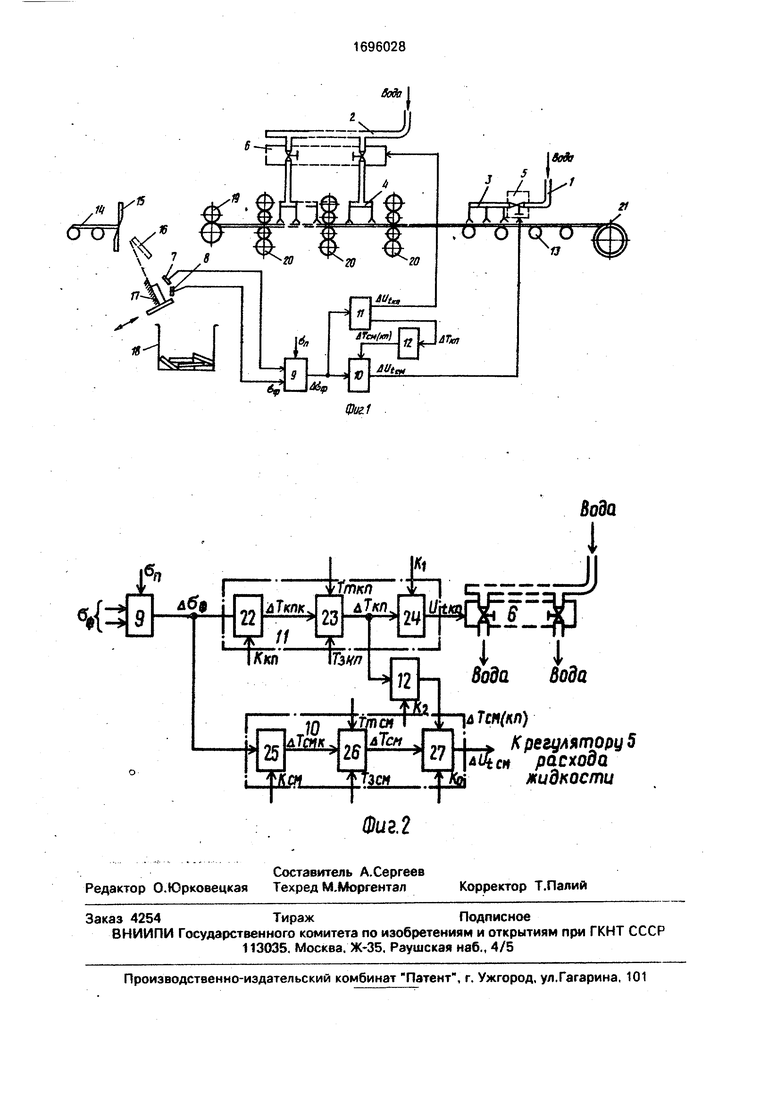

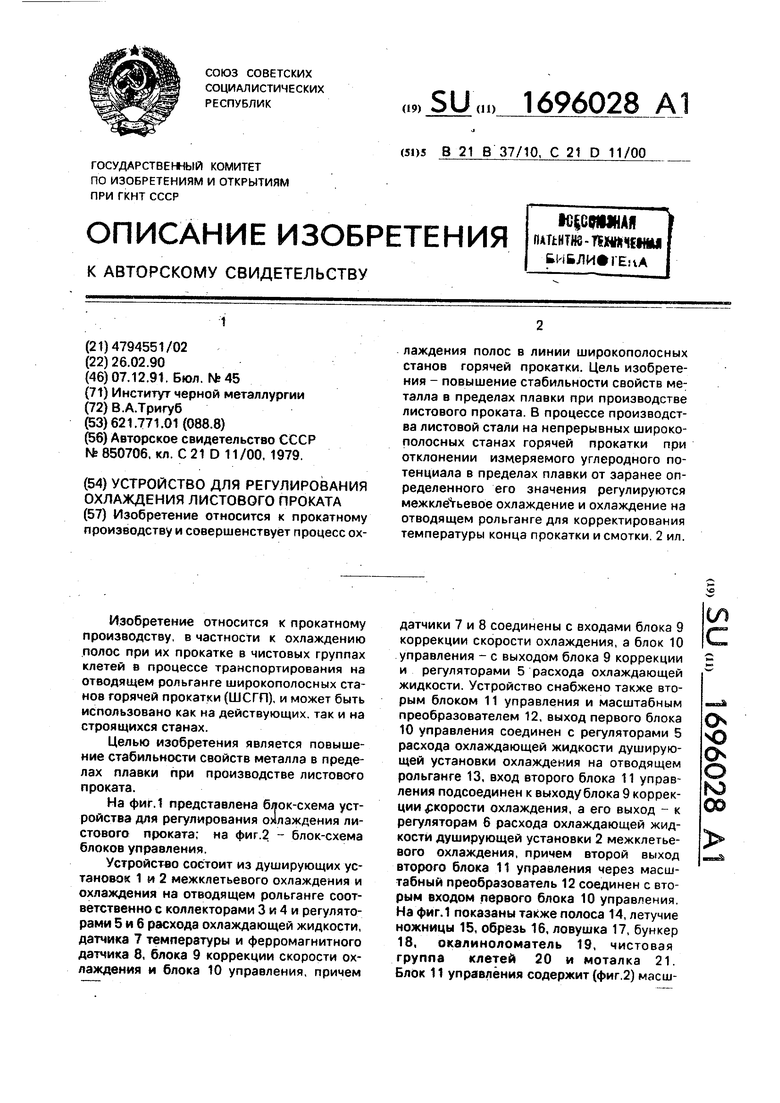

На фиг.1 представлена блок-схема устройства для регулирования охлаждения листового проката; на фиг 2 - блок-схема блоков управления.

Устройство состоит из душирующих установок 1 и 2 межклетьевого охлаждения и охлаждения на отводящем рольганге соответственно с коллекторами 3 и 4 и регуляторами 5 и 6 расхода охлаждающей жидкости, датчика 7 температуры и ферромагнитного датчика 8, блока 9 коррекции скорости охлаждения и блока 10 управления, причем

датчики 7 и 8 соединены с входами блока 9 коррекции скорости охлаждения, а блок 10 управления - с выходом блока 9 коррекции и регуляторами 5 расхода охлаждающей жидкости. Устройство снабжено также вторым блоком 11 управления и масштабным преобразователем 12, выход первого блока 10 управления соединен с регуляторами 5 расхода охлаждающей жидкости душирую- щей установки охлаждения на отводящем рольганге 13, вход второго блока 11 управления подсоединен к выходу блока 9 коррекции скорости охлаждения, а его выход - к регуляторам 6 расхода охлаждающей жидкости душирующей установки 2 межклетьевого охлаждения, причем второй выход второго блока 11 управления через масштабный преобразователь 12 соединен с вторым входом первого блока 10 управления На фиг.1 показаны также полоса 14, летучие ножницы 15, обрезь 16, ловушка 17, бункер 18, окалиноломатель 19, чистовая группа клетей 20 и моталка 21. Блок 11 управления содержит (фиг.2) масшсл

о ю о

о ю

00

табный преобразователь 22, сумматор 23 и согласующий усилитель 24. Вход масштабного преобразователя 22 соединен с выходом блока 9 коррекции скорости охлаждения, а его выход через сумматор 23 и согласующий усилитель 24 соединен с входом регуляторов 6 расхода охлаждающей жидкости душирующей установки 2 меж- клетьевого охлаждения. Второй вход сумматора 23 соединен с -блоком (не показан) задания температуры конца прокатки Т3кп, третий - с измерителем (не показан) текущего значения температуры конца прокатки Тткп. выход сумматора 23 соединен с входом масштабного преобразователя 12. Блок 10 управления (фиг.2) состоит из масштабного преобразователя 25, сумматора 26 и арифметического блока 27. Вход масштабного преобразователя 25 соединен с выходом блока 9 коррекции скорости охлаждения, а его выход через сумматор 26 и арифметический блок 27 - с входом регулятора 5 расхода жидкости душирующей установки 1 охлаждения на отводящем рольганге 13. Второй вход сумматора 26 соединен с бло- ком (не показан) задания температуры смотки Тэсм, третий - с измерителем (не показан) текущего значения температуры смотки Ттсм, а второй вход арифметического блока 27 АТсм(кп) через масштабный преобразова- тель 12 соединен с выходом сумматора 23 блока 11 управления.

Блок 9 коррекции скорости охлаждения предназначен для определения сигнала, пропорционального отклонению фактиче- ского значения углеродного эквивалента от его заданного значения для плавки (марки) стали. Выход блока 9 коррекции скорости охлаждения соединен с входами блоков 10 и 11 управления. Принцип работы блока 9 коррекции скорости охлаждения заключается в следующем.

Перед работой устройства в память блока 9 коррекции скорости охлаждения вводится информация (в цифровом или аналоговом виде) о том, что такой-то темпе- ратуре соответствует такой-то углеродный эквивалент, например через два градуса согласно диаграмме железо-углерод с 880 до 700°С.

Вводится в память блока 9 коррекции скорости охлаждения также информация об углеродном эквиваленте всей плавки, который определяется экспериментально. В процессе охлаждения, например, обрези датчика 7 и 8 фиксируется температура появления «-фазы, согласно которой определяется углеродный эквивалент металла переднего конца горячей полосы. Момент

появления а -фазы можно фиксировать при охлаждении обрези перед чистовой группой клетей, после слябинга или в другом месте линии стана. Это позволяет более точно определять момент появления а -фазы. Кроме того, в случае необходимости момент появления а -фазы можно фиксировать непрерывно при охлаждении полосы на отводящем рольганге стана.

Сигнал, пропорциональный углеродному эквиваленту полосы Оф, сравнивается с сигналом Oh , соответствующим общему углеродному эквиваленту плавки (марки) стали, и в результате определяется разностный сигнал оь . По разностному сигналу (с учетом его знака) определяется необходимая поправка на изменение скорости охлаждения между клетями чистовой группы стана и на отводящем рольганге, а также, в случае необходимости, корректируются задания температуры конца прокатки и смотки.

В качестве ферромагнитного датчика 8 может быть применено, например, устройство для контроля ферромагнитной фазы, настроенное на соответствующий режим работы.

Блок 11 управления предназначен для определения приращения сигнала A Dun на изменение интенсивности охлаждения полосы, между клетями чистовой группы стана при отклонении фактического углеродного эквивалента от заданного и реализует зависимость

AUticn f( АОф ЛЧкп.Тзкп),

где Тткп - текущее значение температуры конца прокатки;

Тзкп - заданное значение температуры конца прокатки.

Блок 10 управления предназначен для определения сигнала AUtcr на изменение интенсивности охлаждения полосы на отводящем рольганге стана при отклонении фактического углеродного эквивалента от заданного, при изменении температуры конца прокатки и реализует зависимость

AUtcT f( АОф .Ттсм.Тзсм, Ткп),

где Ттсм - текущее значение температуры смотки;

Тзсм - заданное значение температуры смотки.

Назначение преобразователя 12 заключается в следующем.

В связи с тем, что изменение температуры конца прокатки в функции переменного углеродного эквивалента приводит (при прочих равных условиях) к дополнительному изменению температуры смотки, необходимо вводить дополнительную упреждающую коррекцию на изменение интенсивности охлаждения на отводящем рольганге. Например, в условиях стана 1700 горячей прокатки Карагандинского меткомбината изменение температуры конца прокатки на 20°С приводит к изменению температуры смотки примерно на 15°С. Поэтому на вход масштабного преобразователя 12 подается сигнал, пропорциональный приращению температуры конца прокатки (ДТкп) при отклонении углеродного эквивалента, на его выходе получим сигнал, пропорциональный приращению -температуры смотки Д ТСм(кп). которое вызывает указанное приращение ДТкп. Полученное приращение ДТсм(сп) позволяет компенсировать изменение температуры смотки в функции изменения температуры конца прокатки упреждающим изменением интенсивности охлаждения на отводящем рольганге. Коэффициент передачи К2 масштабного преобразователя 12 определяется для каждого стана зависимостью температуры смотки от температуры конца прокатки.

Масштабный преобразователь 12 реализует зависимость

ДТсм(кп) ДТКП.

Перед работой устройства в масштабном преобразователе 22 устанавливают коэффициент Ккп, учитывающий зависимость значения коррекции заданной величины температуры конца прокатки в функции отклонения фактического значения углеродного эквивалента от его плавочного значения. В масштабном преобразователе 25 устанавливают коэффициент Кем, учитывающий зависимость коррекции заданной величины температуры смотки в функции отклонения углеродного коэффициента от его плавочного значения. Устанавливают также соответствующие значения коэффициентов Ко, KL K2.

Сущность работы блока ,11 управления заключается в следующем. ;

В процессе работы устройства согласно разностному сигналу ( Доф Оф - стп ) в масштабном преобразователе 22 блока 11 определяется величина коррекции температуры конца прокатки ДТКПк. Сумматор 23 реализует зависимость

ДТкп Тзкп + ДТкпк Тткп,

и на его выходе получается суммарное значение коррекции температуры конца прокатки ДТкп. Согласно сигналу Д Т «п на

выходе согласующего усилителя 24 формируется сигнал A UtKn необходимой поправки положения рабочего элемента регулятора 6. Сущность работы блока 10 управления

заключается в определении поправки на изменение охлаждения на отводящем рольганге 13. Согласно разностному сигналу с выхода блока 9 (Д Оф Оф - он) в масштабном преобразователе 25 блока 10 определяется величина коррекции температуры смотки ДТсмк. Сумматор 26 реализует зависимость

ДТ

см

I ЗСМ

+ ДТсмк-Т

тем.

и на его выходе получается суммарное значение коррекции температуры конца в функции отклонения углеродного эквивалента от плавочного (заданного). Блок 10 отлича- ется от блока 11 тем, что на его выходе установлен арифметический блок, реализующий зависимость

25

Д Utcr Ко (Д Тем + Д Тсм(кп).

На выходе блока 27 получается результирующая поправка Д Ut, учитывающая отклонение фактического углеродного эквивалента от заданного и значение упреждающего сигнала при отклонении температуры конца прокатки. Этот сигнал используется для введения поправки на изменение интенсивности охлаждения на отводящем рольганге изменением положения рабочего элемента

регулятора 5.

Устройство работает следующим образом.

Перед началом работы датчик 7 температуры и ферромагнитный датчик 8 устанавливают в рабочее положение перед чистовой группой клетей. В память блока 9 коррекции скорости охлаждения вводят зависимости температуры появления а-фазы от углеродного эквивалента с выбранным

интервалом (например, через 2°С согласно диаграмме железо-углерод с 880 до 700°С). Вводят в память блока 9 также информацию об углеродном эквиваленте всей плавки он , который определяется экспериментально.

Согласно плавочному углеродному эквиваленту устанавливают заданные значения температуры конца прокатки Т3кп и температуры смотки Тзсм. Первоначальные значения интенсивности межклетьевого охлаждения и охлаждения на отводящем роль- ганге устанавливают для данного углеродного эквивалента плавки. Устанавливают также необходимые значения коэффициентов в блоках 12, 22, 25. 24 и 27.

В момент прохождения полосой 14 промежуточного рольганга на летучих ножницах 15 обрезают ее передние и задние концы, которые (обреэь) улавливают ловушкой 17. Ловушку 17с обрезью 16 приводом (или вручную) отводят в сторону для безопасного и надежного проведения необходимых измерений. В дальнейшем всю обрезь сбрасывают в бункер 18, установленный ниже уровня прокатки между летучими ножницами 15 и окалиноломателем 19. Полоса 14 проходит чистовую группу клетей 20 с душирующей установкой 2 межклетьевого охлаждения и отводящий рольганг 13 с установленной на нем душирующей установкой 1 между чистовой группой клетей 20 и мотал кой 21. При охлаждении обрези 16 датчиками 7 и 8 фиксируют в ней температуру появления а-фазы. По температуре появления а -фазы получают сигнал, пропорциональный углеродному эквиваленту

ПОЛОСЫ Оф.

Согласно разностному сигналу Доф определяются необходимые приращения к заданным значениям температур конца прокатки Д Тхп и смотки Д ТСм. По сигналу ДТкп в согласующем усилителе 24 определяется поправка ДШип на изменение интенсивности охлаждения полосы между клетями чистовой группы стана. По этому же сигналу (ДТкп) в масштабном преобразователе 12 определяется сигнал, пропорциональный приращению температуры смотки ДТсм(кп), которое вызывает приращение температуры конца прокатки при отклонении фактического углеродного эквивалента от заданного. По сигналам ДТСм и ДТсм(кп) в арифметическом блоке 27 определяется результирующая поправка Д1Ьст с учетом отклонения фактического углеродного эквивалента от заданного и влияния указанного изменения ДТкп на температуру смотки. Дополнительное регулирование интенсивности охлаждения на отводящем рольганге осуществляется до устранения суммарного (с учетом знака) приращения AUtcr. В случае необходимости корректируются заданные значения температуры конца прокатки Uattcn и смотки UatcT. Согласно сигналам Д0(кп и AUtcT отрабатывается величина изменения положения регуляторов 6 и 5 соответственно. В результате изменяется расход охлаждающей жидкости и скорость охлаждения полосы в чистовой группе и на отводящем рольганге стана. Температура конца прокатки и смотки поддерживается на требуемом уровне.

Предложенное техническое решение в сравнении с известным позволяет корректировать требуемые значения температуры конца прокатки и смотки в случае изменения углеродного эквивалента в пределах одной плавки и по этим данным осуществлять дополнительное регулирование интенсивности межклетьевого охлаждения и охлаждения на отводящем рольганге до

устранения отклонения указанных температур от их оптимальных значений. Кроме того, охлаждение на отводящем рольганге осуществляется с учетом изменения температуры конца прокатки.

Таким образом, устройство позволяет поддерживать требуемый температурный режим прокатки и смотки для каждой полосы, приходящей из черновой группы, в пределах всей плавки с любым уровнем

значений (допускаемым разбросом) углеродного эквивалента с минимальным расходом охлаждающей жидкости. В результате повысится стабильность механических свойств и, как следствие, выход более качественной широкополосной стали.

Формула изобретения Устройство для регулирования охлаждения листового проката, содержащее ду- ширующие установки межклетьевого

охлаждения и охлаждения на отводящем рольганге с коллекторами и соответствующими регуляторами расхода охлаждающей жидкости, датчик температуры и ферромагнитный датчик, блок коррекции скорости

охлаждения и первый блок управления, причем выходы датчика температуры и ферромагнитного датчика соединены с входами блока коррекции скорости охлаждения, выход которого соединен с первым входомпервого блока управления, выход которого соединен с входами регуляторов расхода охлаждающей жидкости, отличающее- с я тем, что, с целью повышения стабильности свойств металла в пределах плавки при

производстве листового проката, оно снабжено вторым блоком управления и масштабным преобразователем, выход которого соединен с вторым входом первого блока управления, выход которого соединен с регуляторами расхода охлаждающей жидкости душирующей установки охлаждения на отводящем рольганге, вход второго блока управления подсоединен к выходу блока коррекции скорости охлаждения, а выход к регуляторам расхода охлаждающей жидкости душирующей установки межклетьевого охлаждения, второй выход второго блока управления соединен с входом масштабного преобразователя.

Лиг

J

I Лт

p4ЈJr nW

Q О

NJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования охлаждения листового проката | 1986 |

|

SU1340853A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1993 |

|

RU2120481C1 |

| Способ охлаждения полос | 1988 |

|

SU1507824A1 |

| Способ прокатки и транспортировки тонких полос по отводящему рольгангу широкополосного стана | 2020 |

|

RU2743386C1 |

| Способ автоматического управления комплексом механических свойств прокатываемых стальных листов и система для его осуществления | 1988 |

|

SU1547898A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1993 |

|

RU2067122C1 |

| Способ автоматического управления ускоренным охлаждением полосы на стане горячей прокатки | 1981 |

|

SU1030060A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2008 |

|

RU2396134C2 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2008 |

|

RU2379139C1 |

| Способ управления ускоренным охлаждением полосы и устройство для его осуществления | 1984 |

|

SU1192872A1 |

Изобретение относится к прокатному производству и совершенствует процесс охлаждения полос в линии широкополосных станов горячей прокатки. Цель изобретения - повышение стабильности свойств металла в пределах плавки при производстве листового проката. В процессе производства листовой стали на непрерывных широкополосных станах горячей прокатки при отклонении измеряемого углеродного потенциала в пределах плавки от заранее определенного его значения регулируются межкле тьевое охлаждение и охлаждение на отводящем рольганге для корректирования температуры конца прокатки и смотки. 2 ил.

JL

«П

I

1ткп

Фиг.2

лТсн(кп)

Крегдлятору 5 сн расхода жидкости

| Устройство для термическогоупРОчНЕНия жЕлЕзНОдОРОжНыХ КОлЕС | 1979 |

|

SU850706A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-07—Публикация

1990-02-26—Подача