Изобретение относится к порошковой металлургии, в частности к способам металлизации порсяикового материала.

Известен способ металлизации поpCHiiKOBoro материала, включаю1ций размещение порошкового материала между электродами, нагрев порошкового материала до 400-1000с и нанесение покрытия в кипящем слое галогенидами тугоплавких ка1рбидообразуки1Я1х металлов в присутствии водорода в элект-., рическом поле l

Недостаток способа заключается „ в его НИЗКОЙ эффективности, что обусловлено повышенной температурой проведения процесса, неоднородности получаемого продукта, так как невозможно качественное нанесение покрытия на поЬсааок в состоянии свободной засыпки, а также ограниченный выбор галогенидов тугоилав.ких карбидообразующих металлов.

Наиболее близким по технической сущности и достигаемому результату к изобретению Является способ металлизации порсяйков абразивных материалов, включающий размещение абразивногб материала с порсмиком наносимого покрытия между электродами.

виброожижение смеси абразивного материала и порсянка покрытия и об- . работку при одновременном воздействии электрического разряда С 21.

К недостаткам указанного способа следует отнести сложность процесса,, его энергоемкость, обусловленную затратами на виброожижение смеси порошков, и обработку электрическим

10 разрядом, неоднородность готового : продукта вследствие недостаточныхрасстояний между частицами порсяака |В состоянии виброожижения,а также загрязнения металоизованного порошка не15; прореагировавшим порошком покрытия.

Целью изобретения является упрощение процесса.

Поставленная цель достигается тем что согласно способу металлизации

20 порошкового материала, включающему размещение его между электродами и нанесение покрытия в псевдоожиженном слое, нанесение покрытия осуществляют в электродинамически псевдоожи25женном слое в восстановительной атмосфере между электродами из материала покрытия.

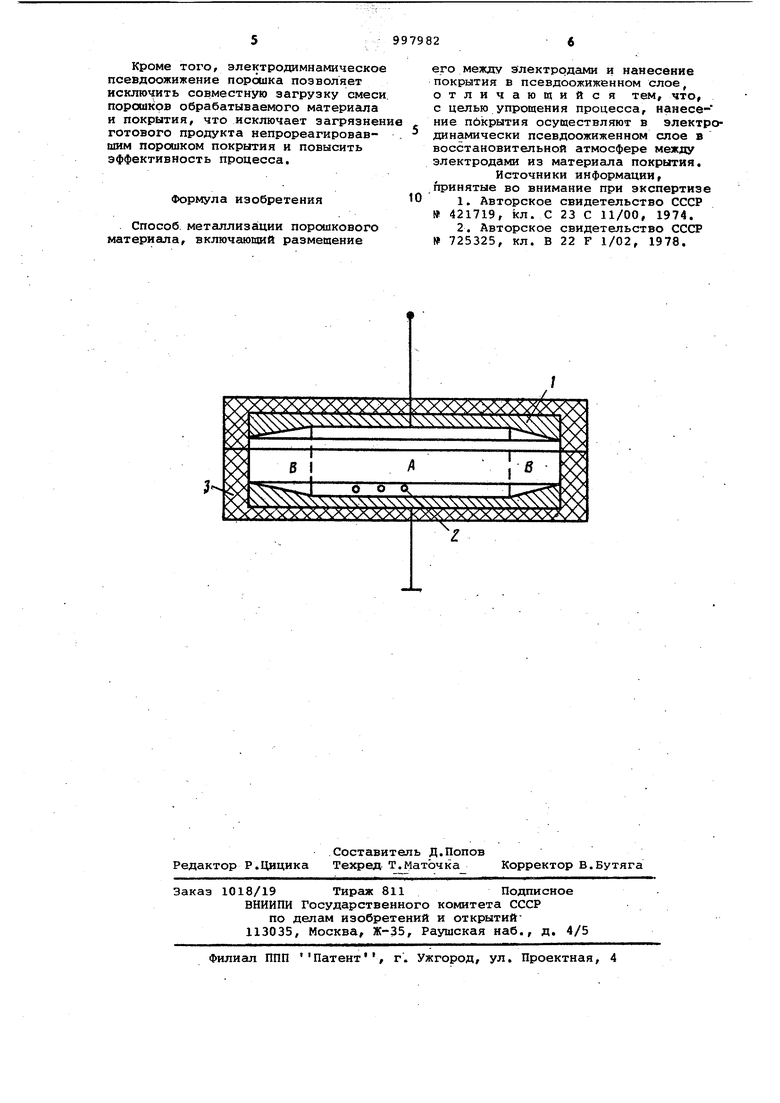

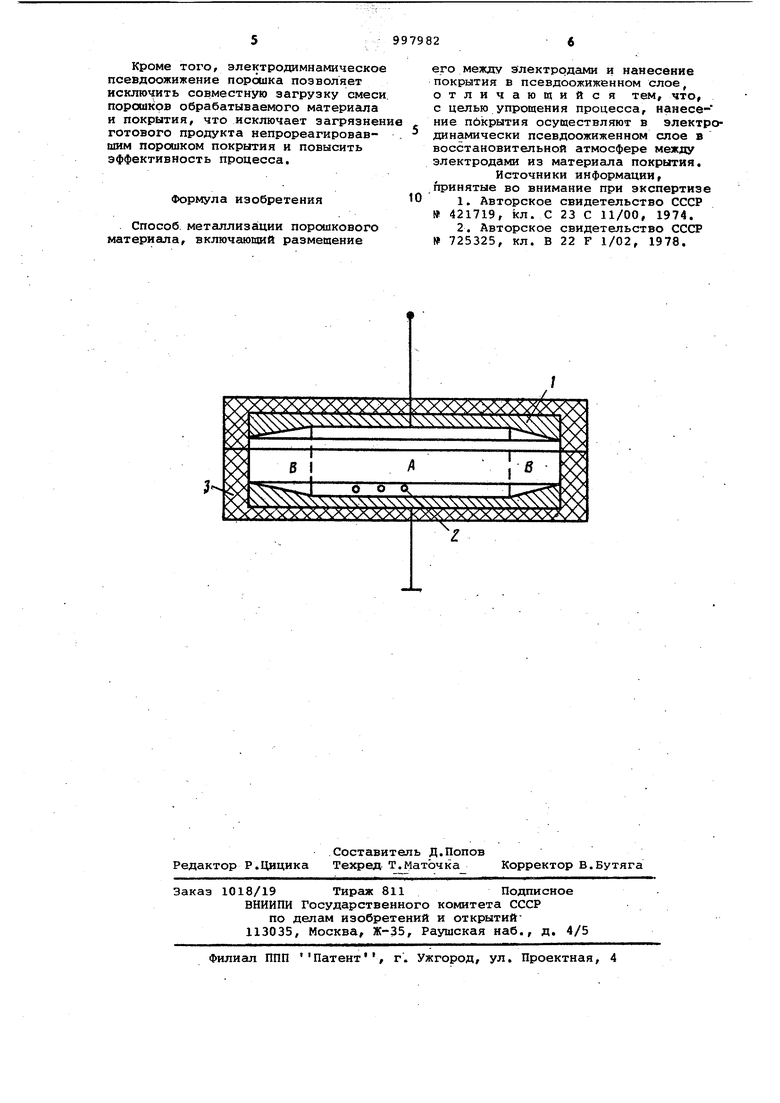

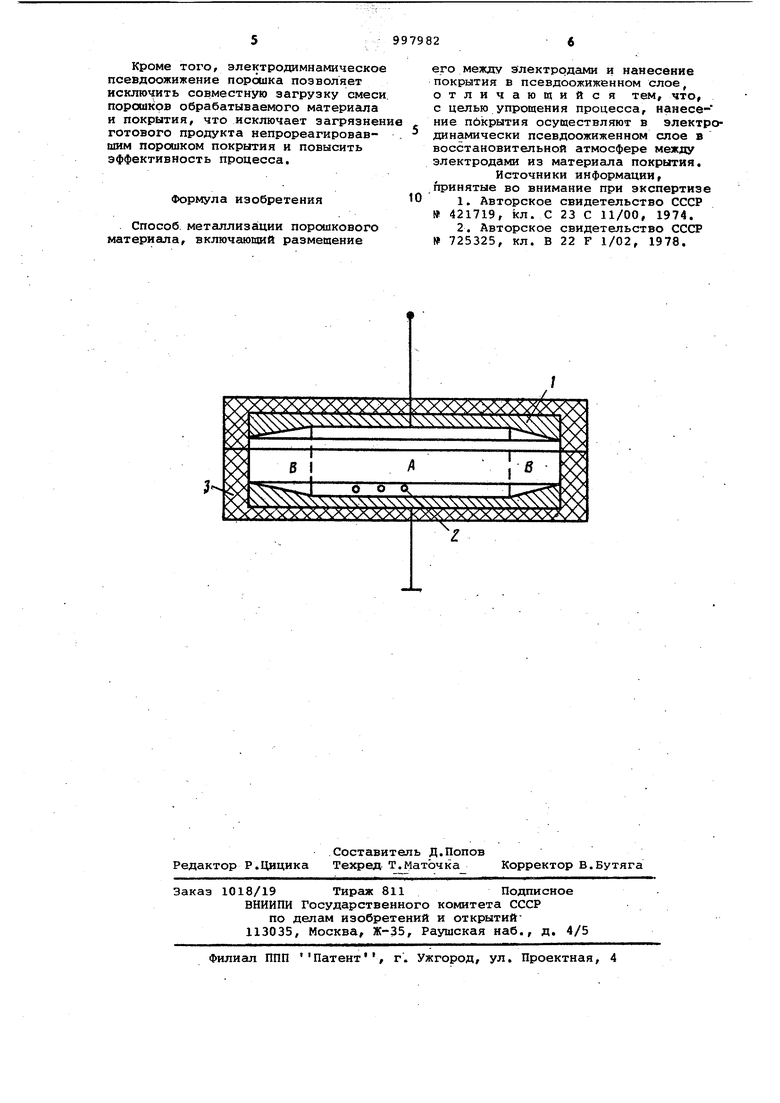

На чертеже показана схема предпочтительного варианта осуществле30ния способа.

Система двух электродов 1 образует плоскопараллельный участок А, который окружен замкнутой областью В, создающий градиент электрического поля в радиальном направлении, В межэлектроднуго область вводят частицы 2 металлизируемого порошкового материала, Г ежалектродную область, которая герметизирована корпусом 3, заполняют восстанавливающей газовой фазой. На электроды подают напряжение, величина которого выбирается такой, чтобы созданная напряженность электрического поля обеспечила ввод частиц 2 в автоколебательный режим движения между электродами, т.е. псевдоожижалЕ порошок. Наличие градиентной области В обеспечивает стабилизацию траекторий частиц в пределах области А, т.е. их пространственную устойчивость, исключающую выброс частиц за пределы двухэлектродной систег-и.

Процесс автоколебаний частиц 2 между электродами 1 связан с изменением знака-их электрического заряда, В условиях газовой фазы в межэлектродной области перезарядка каждой из частиц при ее подлете к электроду противоположной полярности сопровождается возникновением микроискры. За счет энергии этой микроискры возникает эрозия как материала частицы, так и материала электрода, При этом происходит осаждение материала электродов на поверхность частиц, т.е. перенос массы с электрода на частицу Осаждение происходщт преимуществен боковых

поверхностях часно на

тиц, что является следстви рм того, что частицы, имеющие как правило неправильную форму, ориентируются своим небольшим размером по вектору напряженности электрического поля.

Процесс происходит тем интенсивней, чем выше парциальноедавление паров металла электрода.

Описанный способ можно осуществить в условиях вакуума, однако восстановительная среда предпочтительней, так как, во-первых,поверхность частиц очищается от пленки окислов и,во-вторых,восстановительн среда увеличивает электрическую прочность области электродинамического псевдоожижения, что позволяет увеличить энергию микроискры за сче повышения напряжения.

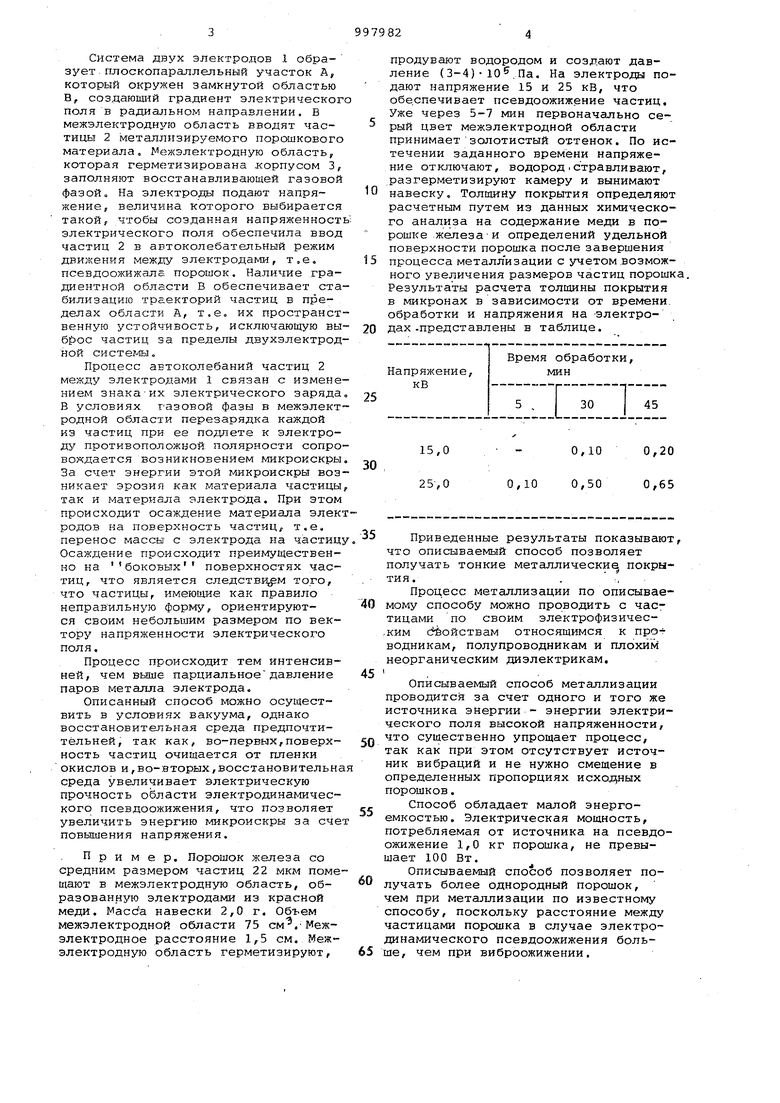

Пример. Порошок железа со средним размером частиц 22 мкм помещают в межэлектродную область, образованную электродами из красной меди. Масса навески 2,0 г. Объем межэлектродной области 75 см,Межэлектродное расстояние 1,5 см. Межэлектродную область герметизируют.

продувают водородом и создают давление (3-4)10,Па, На электроды подают напряжение 15 и 25 кВ, что обе.спечивает псевдоожижение частиц. Уже через 5-7 мин первоначально серый цвет межэлектродной области

принимает золотистый охтенок. По истечении заданного времени напряжение отключают, водородiстравливают, разгерметизируют камеру и вынимают

навеску. Толщину покрытия определяют расчетным путем из данных химического анализа на содержание меди в порошке железа и определений удельной поверхности порошка после завершения

процесса металлизации с учетом .возможного увеличения размеров частиц порошка. Результаты расчета толщины покрытия в микронах в зависимости от времени, обработки и напряжения на -электродах-представлены в таблице.

Приведенные результаты показывают, что описываемый способ позволяет получать тонкие металлически покрытия.. :.

Процесс металлизации по описываемому способу можно проводить с частицами по своим электрофизичес,ким йбойствам относящимся к проводникам, полупроводникам и плохим неорганическим диэлектрикам.

,

Описываемый способ металлизации

проводите - за счет одного и того же источника энергии - энергии электрического поля высокой напряженности,

что существенно упрощает процесс, так как при этом отсутствует источник вибраций и не нужно смещение в определенных пропорциях Kcxojyiax порошков.

Способ обладает малой энергоемкостью. Электрическая мощность, потребляемая от источника на псевдоожижение 1,0 кг порошка, не превышает 100 Вт,

Описываемый способ позволяет получать более однородный порошок, чем при металлизации по известному способу, поскольку расстояние между частицами порсяыка в случае электродинамического псевдоожижения больше, чем при виброожижении.

Кроме того, электродимнамическое псевдоожижение порошка позволяет исключить совместную загрузку смеси порошков обрабатываемого материаша и покрытия, что исключает загрязнение готового продукта непрореагировавшим порошком покрытия и повысить эффективность процесса.

Формула изобретения О

Способ металлизации порошкового материала, включающий размещение

его между электродами и нанесение покрытия в псевдоожиженном слое, отличающийся тем, что, с целью упрощения процесса, нанесение покрытия осуществляют в электродинамически псевдоожиженном слое в восстановительной атмосфере между электродами из материала покрытия.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 421719, кл. С 23 С 11/00, 1974.

2.Авторское свидетельство СССР 725325, кл. В 22 F 1/02, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения покрытий из порошковых материалов | 1989 |

|

SU1708521A1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| Способ получения покрытий | 1978 |

|

SU670344A1 |

| Способ изготовления сорбционных электрических датчиков влажности газов | 1985 |

|

SU1260808A1 |

| Способ физико-химической обработки электропроводящих дисперсных материалов и устройство для его осуществления | 1989 |

|

SU1699588A1 |

| АППАРАТ ДЛЯ ПОКРЫТИЯ ПОДЛОЖЕК ИНДУКТИВНО ЗАРЯЖЕННЫМИ ЧАСТИЦАМИ ПОРОШКА | 1995 |

|

RU2162374C2 |

| СПОСОБ НАВЕДЕНИЯ ЭЛЕКТРОСТАТИЧЕСКОГО ЗАРЯДА НА ПОРОШКИ ДЛЯ ИСПОЛЬЗОВАНИЯ ТАКИХ ПОРОШКОВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОКРЫТИЙ | 1995 |

|

RU2162375C2 |

| Способ нанесения изображений | 1989 |

|

SU1839151A1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ПОРОШКОВ И ПОДЛОЖЕК | 1998 |

|

RU2149217C1 |

| Способ и устройство с вращающимся магнитом для электрохимической металлизации магнитных порошков | 2018 |

|

RU2684295C1 |

Авторы

Даты

1983-02-23—Публикация

1980-02-06—Подача