Изобретение относится к порошке- вой металлургии, в частности к устройствам для получения пленок и чешуйчатых порошковых частиц из распла .Bpg металлов,сплавов или соединений.

Известно устройство для получения пленок из расплава, включакшее кристаллизатор, выполненный в виде врашаюцегося диска, снабженного жидКОСТНШ14И охладителями, расположенными под его наружной повергхностью и плавильного приспособления l3

К недостат-кам. данного устройства относится отсутствие возможности проведения технологического процесса в вакууме, что связано с необходимостью использования жидкостного охладителя.

Наиболее б.лизким к описываемому по технической су1аности и достигашкому результату является устройство для получения пленок из расплава, включающее кристаялизатбр с приводом врашенйя, коаксиальньЛ; нагреватель и тигель, закре11лённ :1Й на штоке и установленный сосюно с нагревателем,: причем криста.плизатор выполнен в виг де палого цилиндра 23.

К недостаткам данного устройства относится низкая скорость охлаждекия получаёлих пленок к связанная с этим ,их значительная толщина, что . не обеспечивает достижения требуемых свойств материала (в частности при получении метаетабильнйх и аморфных фаз) .

Целью изо.бретения является повышение скорости охлаждения пленок и уменьшение их толщины.

10

Для достижения указанной цели в устройстве для получения пленок из расплава, включающем кристаллизатор с приводом вращения, коаксиальный нагреватель и тигель, закрепленный

15 на штоке и установленный соосно с нагревател.ем, кристаллизатор выполнён с рабочей поверхностью в виде шарового пояса, причем ось симметрии кристаллизатора смещена относитель

20 но оси привода.

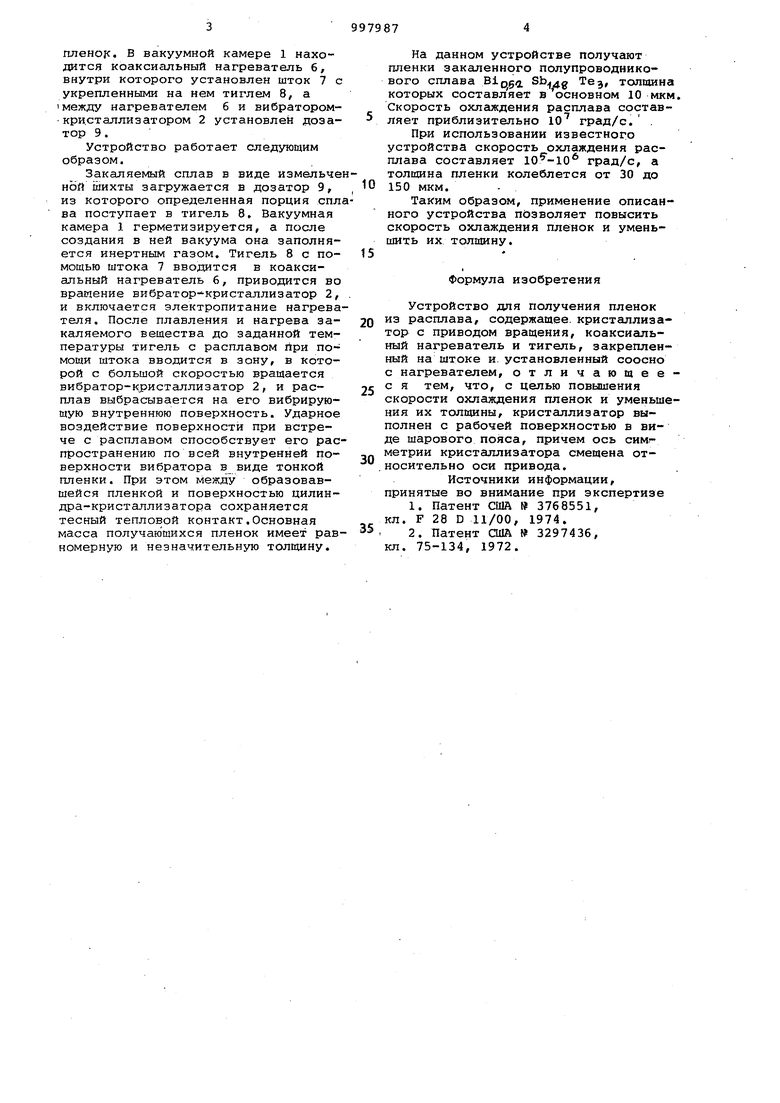

На чертеже показана схема устрой-, ства. .

Устройство включает вакуумную камеру 1, внутри которой помещен

25 вибратор-кристаллизатор -2 с осью симметрии,смещенной относительно оси привода -вращения, состоящего из электродвигателя 3 и шпинделя 4, Под вибратором-кристаллизатором 2

30 расположен быстросъёмный приемник 5

ruieHOfc, В вакуумной камере 1 находится коаксиальный нагреватель 6, внутри которого установлен шток 7 с укрепленными на нем тиглем 8, а I между нагревателем б и вибратором кристаллизатором 2 установлен дозатор 9.

Устройство работает следующим образом.

Закаляемый сплав в виде измельченой шихты загружается в дозатор 9, из которого определенная порция сплва поступает в тигель 8, Вакуумная камера 1 герметизируется, а после создания в ней вакуума она заполняется инертным газом. Тигель 8 с помощью штока 7 вводится в коаксиальный нагреватель 6, приводится во вращение вибратор-кристаллизатор 2, и включается электропитание нагревателя. После плавления и нагрева закаляемого вещества до заданной температуры тигель с расплавом йри помоши штока вводится в зону, в которой с большой скоростью вращается вибратор-кристаллизатор 2, и расплав выбрасывается на его вибрирующую внутреннюю поверхность. Ударное воздействие поверхности при встрече с расплавом способствует его распространению по всей внутренней поверхности вибратора в виде тонкой пленки. При этом между образовавшейся пленкой и поверхностью цилиндра-кристаллизатора сохраняется тесный тепловой контакт,Основная масса получающихся пленок имеет равномерную и незначительную толщину.

На данном устройстве получают пленки закаленного полупроводникового сплава Biqg 3 толщина которых составляет в основном 10 мкм. Скорость охлаждения расплава составляет приблизительно 10 град/с, .

При использовании известного устройства скорость охлаждения расплава составляет град/с, а толщина пленки колеблется от 30 до 0 150 мкм,

Таким образом, применение описанного устройства позволяет повысить скорость охлаждения пленок и уменьшить их толщину, 5

Формула изобретения

Устройство для получения пленок 0 из расплава, содержащее, кристаллизатор с приводом вращения, коаксиальный нагреватель и тигель, закрепленный на штоке и. установленный соосно с нагревателем, отличающее5 с я тем, что, с целью повышения

скорости охлаждения пленок и уменьшения их толщины, кристаллизатор выполнен с рабочей поверхностью в виде шарового пояса, причем ось симметрии кристаллизатора смещена от,носительно оси привода.

Источники информации, принятые во внимание при экспертизе

1,Патент США № 3768551, кл, F 28 D 11/00, 1974.

2,Патент США № 3297436, кл, 75-134, 1972,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141392C1 |

| Устройство для закалки расплавленных металлов | 1989 |

|

SU1692726A1 |

| ВАКУУМНАЯ ИНДУКЦИОННАЯ ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ УСТАНОВКА | 2017 |

|

RU2663025C1 |

| Способ выращивания монокристаллов сложных оксидов из расплава и устройство для его осуществления | 1984 |

|

SU1228526A1 |

| Устройство для вытягивания кристаллов из расплава | 1981 |

|

SU1122015A1 |

| Вакуумная установка для литья отливок лопаток с направленной и монокристаллической структурой | 2022 |

|

RU2814835C2 |

| Устройство для выращивания монокристаллов тугоплавких материалов | 1983 |

|

SU1132606A1 |

| Способ очистки поверхности расплава при выращивании монокристаллов германия | 2017 |

|

RU2641760C1 |

| Флюс для кристаллизации эпитаксиальных слоев флюорита и способ получения эпитаксиальных слоев флюорита | 2022 |

|

RU2785132C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРИСТАЛЛИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2163943C2 |

Авторы

Даты

1983-02-23—Публикация

1981-11-03—Подача