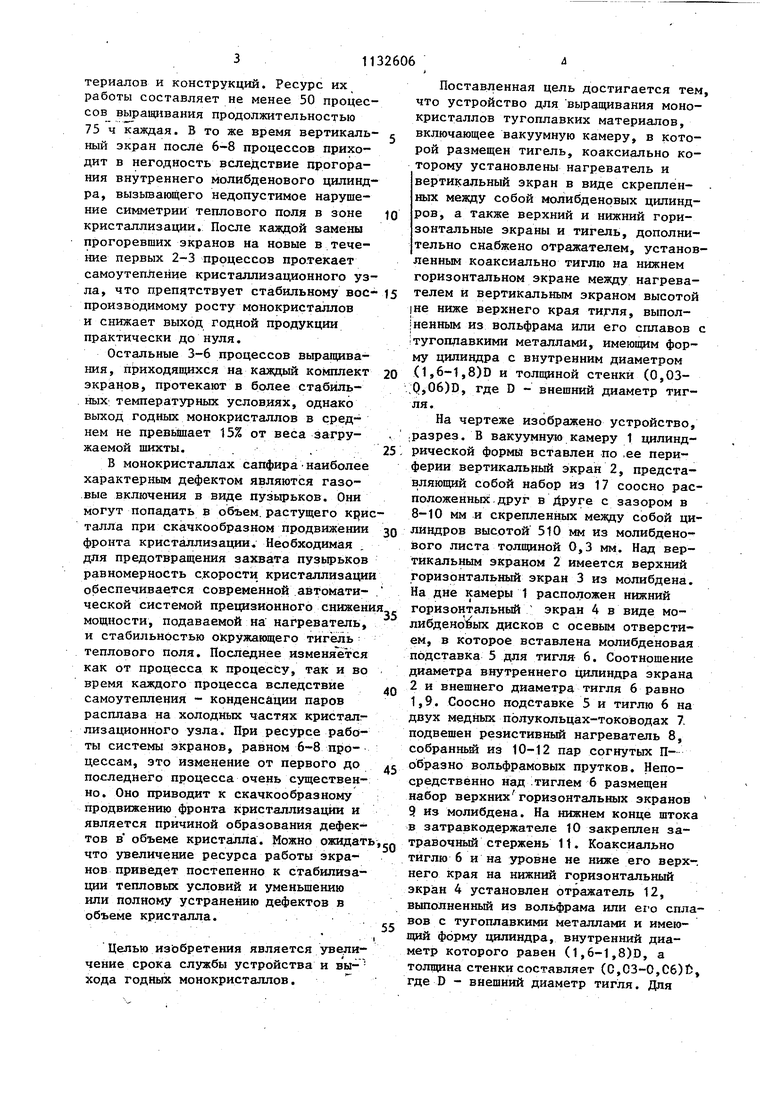

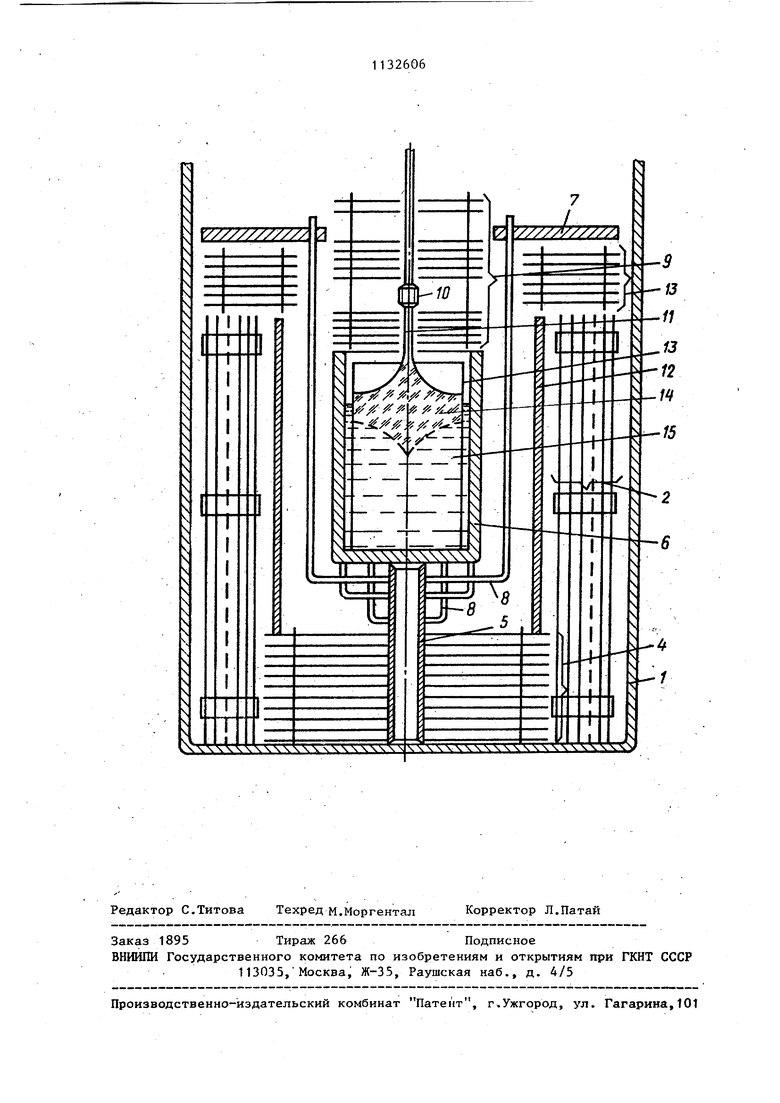

териалов и конструкций. Ресурс их работы составляет не менее 50 процессов выращивания продолжительностью 75 ч каждая. В то же время вертикальный экран после 6-8 процессов приходит в негодность вследствие прогорания внутреннего молибденового цилиндра, вызьгоающего недопустимое нарушение симметрии теплового поля в зоне кристаллизации. После каждой замены прогоревших экранов на новые в течение первых 2-3 процессов протекает самоутепление кристаллизационного узла, что препя тствует стабильному воепроизводимому росту монокристаллов и снижает выход годной продукции практически до нуля. Остальные 3-6 процессов вьфащивания, приходящихся на каждый комплект экранов, протекают в более стабильных темпера турных условиях, однако выход годных монокристаллов в среднем не превьйпает 15% от веса загружаемой шихты. . . В монокристаллах сапфиранаиболее характерным дефектом являются газовые включения в виде пузьфьков. Они могут попадать в объем, растущего талла при скачкообразном продвижении фронта кристаллизации. Необходимая для предотвращения захвата пузырьков равномерность скорости кристаллизаци обеспечивается современной автоматаческой системой прецизионного снижен мощности, подаваемой на нагреватель, и стабильностью окружающего тигель теплового поля. Последнее изменяется как от процесса к процессу, так и во время каждого процесса вследствие самоутепления - конденсации паров расплава на холодных частях кристалглизационного узла. При ресурсе работы системы экранов, равном 6-8 процессам, это изменение от первого до последнего процесса очень существенно. Оно приводит к скачкообразному продвижению фронта кристаллизации и является причиной образования дефектов в объеме кристалла. Можно ожидат что увеличение ресурса работы экранов приведет постепенно к стабилизации тепловых условий и уменьшению или полному устранению дефектов в объеме кристалла. Целью изЬбретения является увеличение срока службы устройства и выхода годных монокристаллов. Поставленная цель достигается тем, что устройство для выращивания монокристаллов тугоплавких материалов, включающее вакуумную камеру, в которой размещен тигель, коаксиально которому установлены нагреватель и вертикальный экран в виде скрепленных между собой молибденовых цилиндров, а также верхний и нижний горизонтальные экраны и тигель, дополнительно снабжено отражателем, установленным коаксиально тиглю на нижнем горизонтальном экране между нагревателем и вертикальным экраном высотой не ниже верхнего края тигля, выполненным из вольфрама или его сплавов с тугоплавкими металлами, имеюшим форму цилиндра с внутренним диаметром (1,6-1,8)0 и толщиной стенки (0,03Q,06)D, где D - внешний диаметр тигля. На чертеже изображено устройство, ;разрез. В вакуумную камеру 1 цилиндрической формй вставлен по .ее периферии вертикальный экран 2, представляющий собой набор из 17 соосно расположенных друг в Друге с зазором в 8-10 мм и скрепленных между собой цилиндров высотой 510 мм из молибденового листа толщиной О,3 мм. Над вертикальным экраном 2 имеется верхний горизонтальный экран 3 из молибдена. На дне камеры 1 расположен нижний горизонтальный экран 4 в виде молибденобых дисков с осевым отверстием, в которое вставлена молибденовая подставка 5 для тигля 6. Соотношение диаметра внутреннего цилиндра экрана 2 и внешнего диаметра тигля 6 равно 1,9. Соосно подставке 5 и тиглю 6 на двух медных пЬлукольцах-токо водах 7 подвешен резистивный нагреватель 8, собранньй из 10-12 пар согнутых Побразно вольфрамовых прутков. Непосредственно над-тиглем 6 размещен набор верхнихгоризонтальных экранов 9. из молибдена. На нижнем конце штока в затравкодержателе 10 закреплен затравочный стержень 11. Коаксиально тиглю 6 и на уровне не ниже его верх-, него края на нижний горизонтальный экран 4 установлен отражатель 12, выполненный из вольфрама или eio сплавов с тугоплавкими металлами и имеющий форму цилиндра, внутренний диаметр которого равен (1,6-1,8)D, а толщина стенки составляет (0,03-0,С6)Й, где D - внешний диаметр тигля. Для пояснения работы заявляемого устройства на чертеже показаны помещенный в тигель 6 формообразователь 13, представляющий собой цилиндр из молибдена. или вольфрама толщиной 0,10,5 мм и высотой 0,8-0,9 высоты тигля 6, часть вьфосшего от затравочного стержня 11 кристалла 14, отделенная от расплава 15 островыпуклым фронтом кристаллизации, обозначенным пунктирной линией. При сборке описанного устройства его элементы 1-13 должны располагаться соосно дру другу. Введение в устройство отражателя 12 повьппает его стойкость, увеличива срок службы всего устройства до 50 более процессов. Введение отражателя обеспечивает достижение стабильности теплового поля кристаллизацион ного узла через 5-6 процессов, в то время как в известном устройстве вер тикальный экран 2 выходит из строя раньше)чем стабилизируются тепловые условия. Далее- в течение 45-50 и процессов выращивания монокристаллов осуществляется в установивших ся условиях распределения температуры и теплоотвода, что гарантирует су щественное уменьшение содержания объемных дефектов в вьфащиваемых кри таллах . Отражатель ,может быть изготовлен путем спекания при 22004;50°С смеси порошков вольфрама и никеля в весово соотношении 500:1, смеси порошков вольфрама и других тугоплавких металлов, например молибдена, с содержанием вольфрама не менее 25%. С это целью два цилиндра из молибденового листа толщиной 0,3-0,5 мм вставляют и соосно закрепляют один в другом с зазором около 5 мм, в который засыпается и спекается смесь порошков указанных составов. После прогорания внутреннего из двух молибденовых цилиндров остающийся отражатель из спе ченного порошка служит не менее 50 кристаллизации. Предпочтительным является изготовление отражателя методом плазменного напыления смеси порошков тех же составов на поверхность медной или графитовой подложки требуемых размеров и формы. Предел содержания вольфрама не ниже 25% связан с наблюдаемым на практике существенным; снижением термостойкости отражателей изготовленных из смесей или сплавов с меньшим содержанием вольфрама. Рекомендуемые соотношения размеров отражателя определены опытным путем . Высота отражателя 12, установленного на нижний горизонтальный экран 4, должна быть не ниже верхнего края тигля 6. В противном случае вследствие прямого облучения от стенок тигля через 10-12 процессов прогорает незащищенный участок внутреннего цилиндра экрана 2 и снижается срок службы устройства в целом. Оптимальной является такая высота отражателя 12, при которой внутренний цилиндр экрана 2 полностью защищен от прямого облучения от стенок тигля. При толщине стенки отражателя 12 меньше 0,03 внешнего диаметра D возрастает вероятность его прогорания в местах локальных неплотностей и утоньшений стенки, что нарушает симметриЪ теплового поля и требует замены отражателя. Увеличение толщины более 0,06D не повьшшет срока службы устройства в целом и нецелесообразно из-за излишнего расхода дефицитного металла. В течение эксплуатации устройства отражатель 12 и нагреватель 8 постепенно деформируется, приобретая эллипсообразную форму. По этой причи не при внутреннем диаметре отражателя 12, меньшем 1,6 внешнего диаметра D тигля, возрастает вероятность соприкосновения и выхода из строя как отражателя 12, так и нагревателя 8. Внутренний диаметр отражателя 12, равный (1,6-1,8)0, .исключает вероятность его соприкосновения с нагревателем на срок службы всего устройства в целом и обеспечивает наиболее приемлемые тепловые условия кристализации. Увеличение внутреннего диаетра отражателя 12 более 1,8D усиивает теплоотвод, приводит к сзщестенйрму возрастанию потребляемой мощости, нарушает симметрию теплового оля и тем самым создает благоприятые условия для захвата кристаллом гаовых пузырьков, т.е. повышения содержания объемных дефектов в монокристалле. Пример. Работа описьшаемого устройства для выращивания монокристаллов осуществляется на примере по-

. 1

лучения монокристалла сапфира следующим образом:

в тигель 6 помещают соосно формообразователь 13 и заполняют весь объем тигля исходной шихтой, например в виде измельченных кусочков сапфира. Загружают тигель в камеру 1, размещая его на подставке 5 соосно нагревателю 8, подвешенному на тоководах 7. Над тиглем устанавливают набор верхних экранов 9. Вставляют и центрируют в затравкодержателе 10 затравочньй стержень 11. Герметизируют и откачивают вакуумную камеру до (1-5) рт.ст. Разогревают тигель до температуры 2100С, расплавляют шихту и выдерживают расплав в течение 2-4 ч для его гомогенизации. Затем снижают температуру расплава до 2050С (температура плавления окиси алюминия 2040°С) и отпускают затравочньй стержень до соприк;основения с расплавом. После выдержки в течение 1-3 мин затравочный стер- , жень медленно поднимают вверх. Через 20-30 мин подъем затравочного стержня с растущим кристаллом 14 прекращается. Дальнейшее разрастание кристаллов до стенок формообразователя 13 и вглубь тигля обеспечивают параметрами технологического процесса заданным температурным профилем, величиной градиента температуры. Указанные параметры регулируются автоматической системой прецизионного снижения мощности, подаваемой на нагреватель, и условиями теплоотвода от растущего кристалла через затравочный стержень и отверстия в наборе верхних экранов 9, а от вершины фронта кристаллизации - через расплав 15 и дно тигля. После полной кристаллизации расплава подаваемую на нагреватель мощность в течение 12-16 ч равномерно снижают до нуля, кристалл

2606

охлаждают 6-8 ч в вакууме до температуры менее 100С и выгружают из камеры и тигля. Конструкция устройства обеспечивает получение монокристалла сапфира с уменьшенным содержанием объемных дефектов, а именно длиной свободной от дефектов годной части не менее 60 мм. Экраны 2,3,4

Q и отражатель 12 устанавливают при первоначальной сборке теплового узла и в течение не менее 50 процессов до очередной замены основных элементов узла (нагревателя 8 и отражатес ля 12) - не трогают их. Указанные экраны служат для уменьшения теплопотерь - достижения требуемой температуры в рабочей зоне при наименьшей мощности, подаваемой на нагреватель.

Использование предлагаемого устройства для выращивания кристаллов обеспечивает по сравнению с известным следующие преимущества: наличие

5 отражателя 12 способствует симметричному распределению температуры в зоне кристаллизации, равномерному продвижению фронта кристаллизации и существенному уменьшению вероятности

0 захвата газовых пузырьков растущим кристаллом. Рекомендуемый материал отражателя 12, его форма, размеры и местоположение позволяют повысить долговечность устройства и стабиль35 но поддерживать оптимальные условия кристаллизации на протяжении 50 и более процессов.

Существенно уменьшено содержание дефектов. Длина участков кристалла,

д0 свободных от включений газовых пузырьков, увеличивается, в среднему от 30 до 60 мм, выход годных монокристаллов сапфира возрастает от 25 до 50%, а производительность одной установки

д5 повышается в среднем от 7 до 16 кг годных кристаллов в месяц.

УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ТУГОПЛАВКИХ МАТЕРИАЛОВ, включающее вакуумную камеру, в которой размещен тигель, коаксиально которому установлены нагреватель и вертикальный экран в виде скрепленных между собой молибденовых цилиндров, а Изобретение относится к высокотемпературной технике и предназначено для использования в производстве кристаллов -тугоплавких материалов, в частности монокристаллов корунда (сапфира, рубина). Известно устройство для вьфащивания монокристаллов из расплава, содержащее тигель, экраны и нагреватель. Недостатком устройства является малая долговечность, требующая частой смены экранов, нагревателя и тигля, а также высокое содержание дефектов в. виде включений газовых пузырьков в объеме выращенных монокристаллов. Наиболее близким тех1мческим решением является устройство для выращивания криста.ллов тугоплавких окислов, включающее вакуумную камеру, в кототакже верхний и нижний горизонтальные экраны, отличающееся тем, что, с целью увеличения срока службы устройства и выхода годных кристаллов, устройство дополнительно снабжено отражателем, устано1вленным коаксиально тиглю на нижнем горизонтальном экране, между нагревателем и вертикальным экраном высотой не ниже верхнего края тигля, выполненным из вольфрама или его сплавов с.туго:плавкими металлами, имеющим форму цилиндра с внутренним диаметром (,8)D и толщиной стенки

| Авторское свидетельство СССР № 666699, кл | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1991-04-07—Публикация

1983-08-11—Подача