Изобретение относится к области пайки, в частности к устройствам для изготовления плат печатного монтажа.

Известен полуёштомат для установки, развальцовки и пайки пистонов на платах печатного монтажа, содержгиций бункер для загрузки пистонов, механизм подачи пистонов к плате, иглу для ввода, пистона в плату, пуансоны для развальцовки пистонов с приводом и устройство пропан.

В этом полуавтетлате установка, развальцовка и пайка пистона происходят за один рабочий цикл, при этсж нагрев пистона ово время пайки осуществляется устройством, с помощью которого через пуансоны пропускают электрический ток заданной величины С

Однако известное устройство име ет мгшую производительность, так как плату перемещают вручную.

Известно также устройство для .установки и пайки пистонов в отверстиях печатных плат, содержащее установленные на корпусе каретку, бункер дпя загрузки пистонов, рабочий инструмент, выполненный в виде пуансонов, датчик подачи пистонов к плате, узел

пайки и блок програюлного управлеНН1Я CzJ.

Однако, обладая большей производительностью, такое устррйство обеспечивает фактическую производительность на уровне расчетной только на (платах с точным расположёнишл отверстий и при высокой точности

10 механизма подачи. В реальных платах погрешность шага отверстий составля ет до 0,2-0,3 мм. При подаче такой платы кареткой ось отверстия смеще, на относительно оси пуансонов. Кор ректировка положения пла-иа (вместе с плавающшл столиксм, к которому она крепится) выполняется йгднэй рабочего инструмента. Игла, отускаясь в несоосное ей отверстие/ изгибается,

20 и ее силы упругости смещают ось отверстия в сторону оси пуансонов со скоростью, определяемой массой плаважзщего столика (с платой) и упругостью иглы. При обработке плат с от25верстиями минимальных диаметров (до 0,9 мм) упругость иглы, диаметр которой 0,6 №4, нез начитель на и время коррекции.растет, что без снижения . темпа операции приводит к

30 иглы.,

Таким образом, игла рабочего инструмента работает в тяжелом режиме, испытывая значительные изгибающие нагрузки. Кроме того, так как диамет иглы меньше диаметра отверстия, их полная соосность не достигается, поэтому досылка пистона в отверстие верхним пуансоном сопровождается деформацией кромки отверстия или пистона, что снижает качество установки и пайки пистонов.

Цель изобретения - повышение производительности устройства при установке пистонов в плату с неточным расположением отверстий.

Поставленная цель достигается тем, что устройство для установки и пайки пистонов в отверстиях печатных плат, содержащее установленные на корпусе каретку, бункер для загруки пистонов, рабочий инструмент, выполненный в виде пуансонов, датчик подачи пистонов к плате, узел пайки и блок программного управления, снабжено установленной на каретке с возможностью качания рамкой, содержащей Г-образные ограничители, установленные на продольных сторонах рамки с возможностью вертикального перемещения, шпильки для ограничения перемещения платы относительно рамки, установленные между ограничителями, опорными лапками, закрепленными на корпусе и установленными между пуансонами с зазором относительно друг друга, приспособлением для совмещения оси отверстия в плате с осью пуансонов, выполненным в виде конуса с диаметром основания большим, че диаметр отверстия платы, усугановленным с возможностью возвратно-поступательного перемещения вдоль оси пуансонов.

При этом по крайней мере два ограничителя выполнены откидными или поворотными, для упрощения установки плат на рамку.

Поверхность опорных лапок, обращённая к плате, может быть выполнена сферической для повышения точности совмещения осей пуансонов и отверстия платы с дефектными краями отвертия.

Кроме того, конус может быть установлен с возможностью качания.

По крайней мере две шпильки для ограничения перемещения платы относительно рамки снабжены расширяющимися в сторону рамки .коническими. головками и установлены с возможностью возвратно-поступательного перемещения вдоль своей оси.

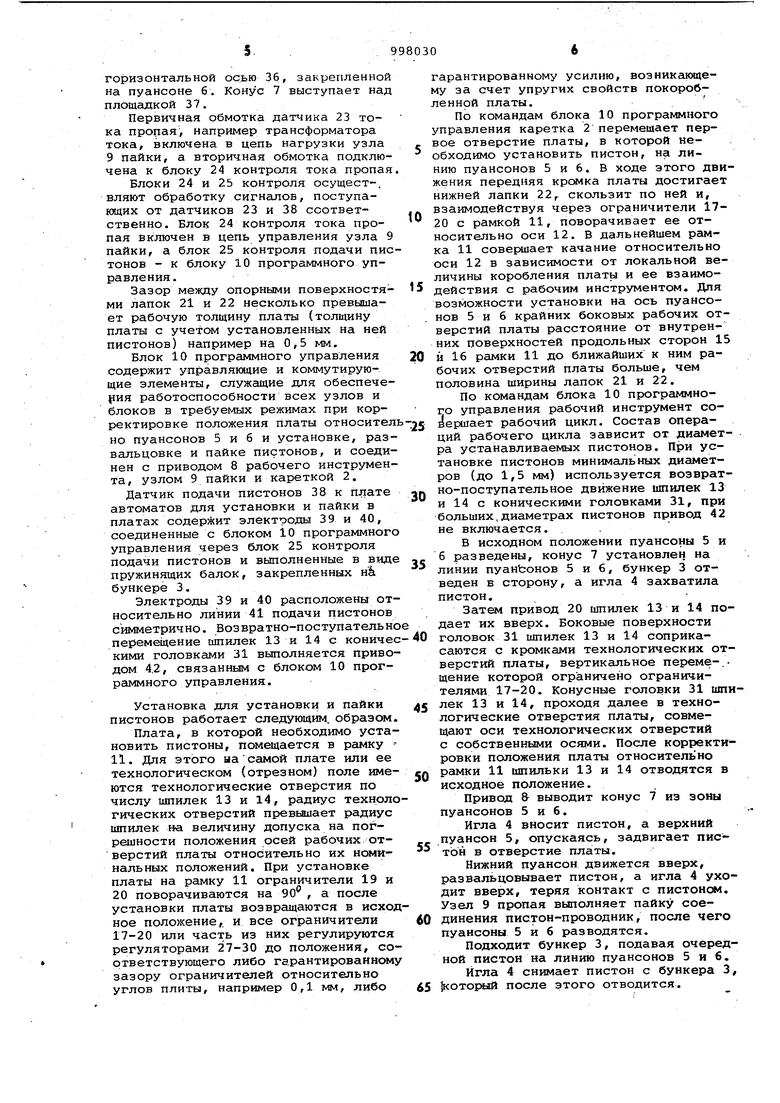

Известен датчик подачи пистонов, содержащий корпус с закрепленным на нем чувствительным элементом 2.

Недостатком известного датчика является сложность его конструкции.

Целью изобретения является упрощение конструкции датчика.

Поставленная цель достигается тем что в датчике, содержащем корпус с закрепленным на нем чувствительным элементом, последний выполнен в виде двух пружинящих балок, а в корпусе выполнено отверстие для крепления его к основанию с возможностью поворота вокруг оси отверстия

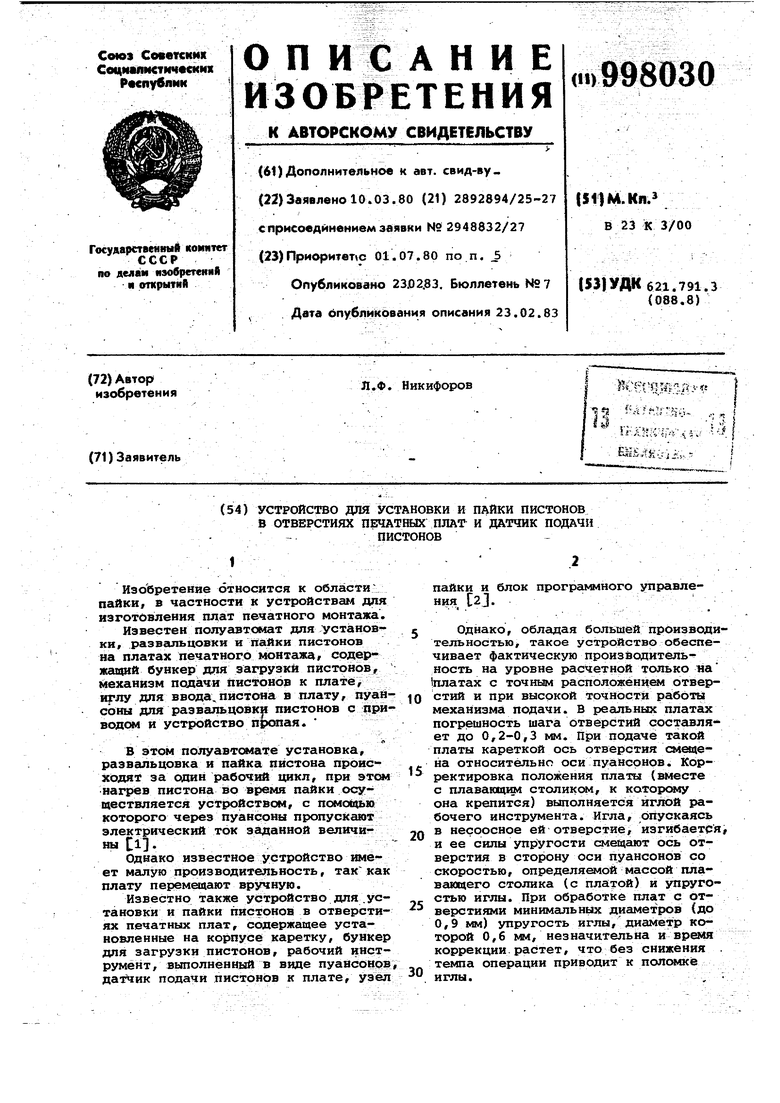

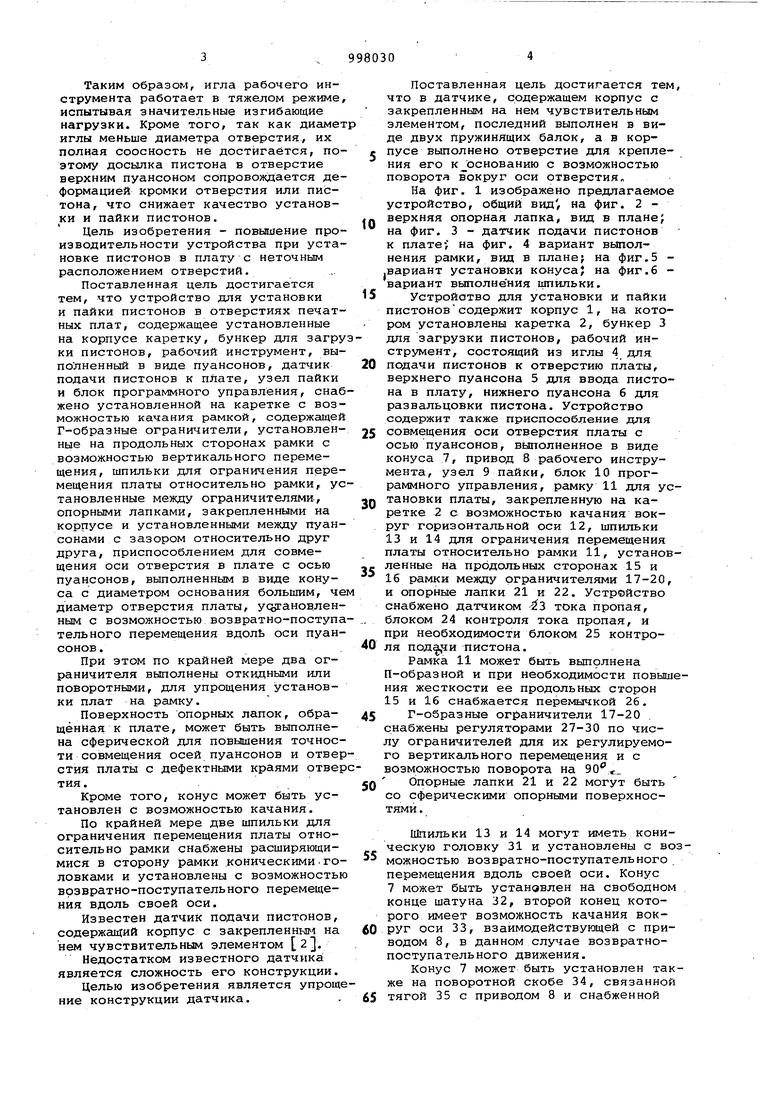

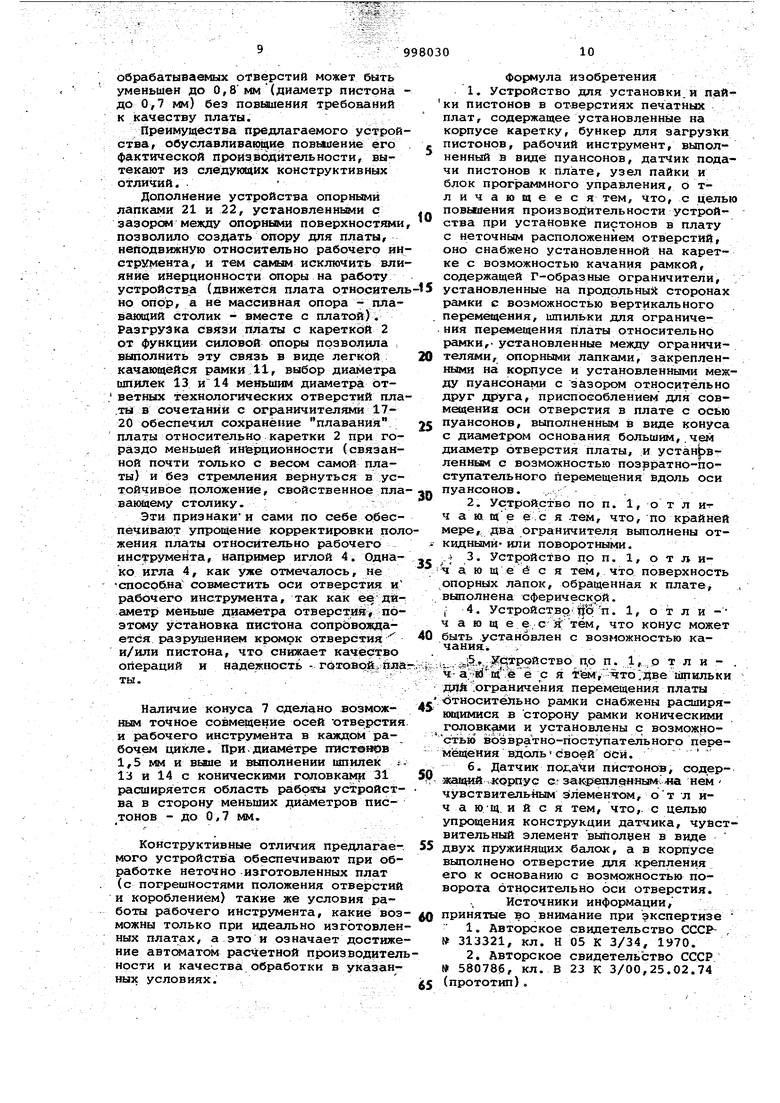

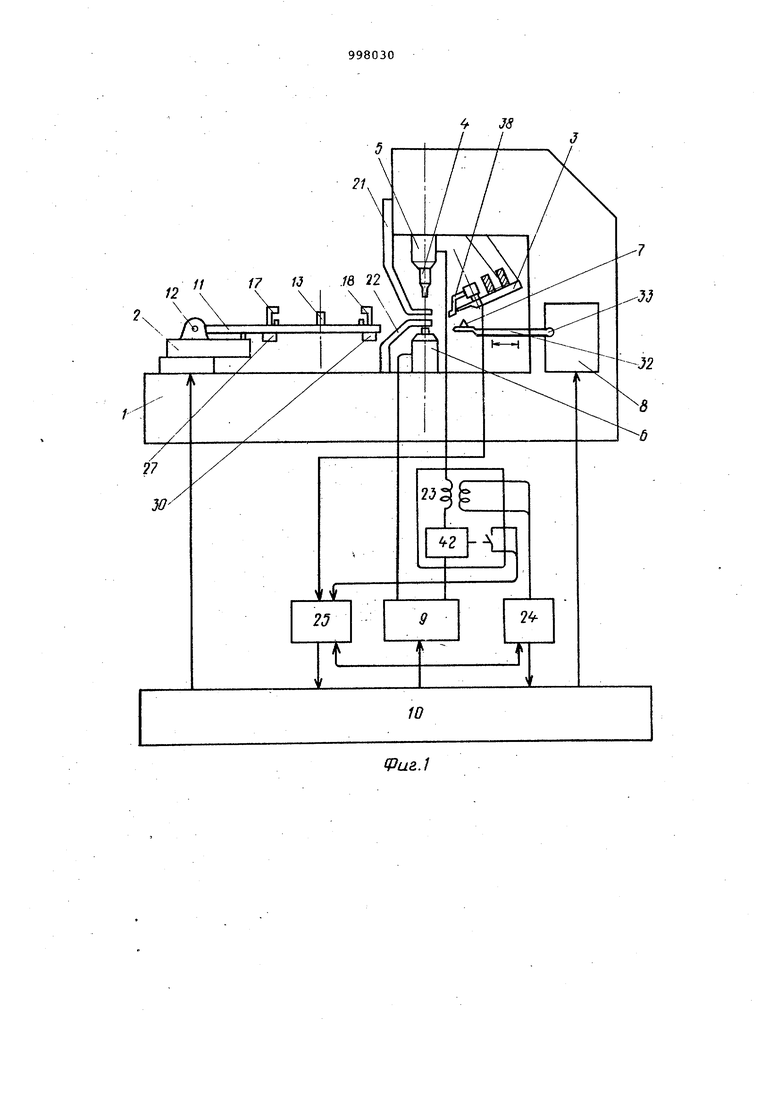

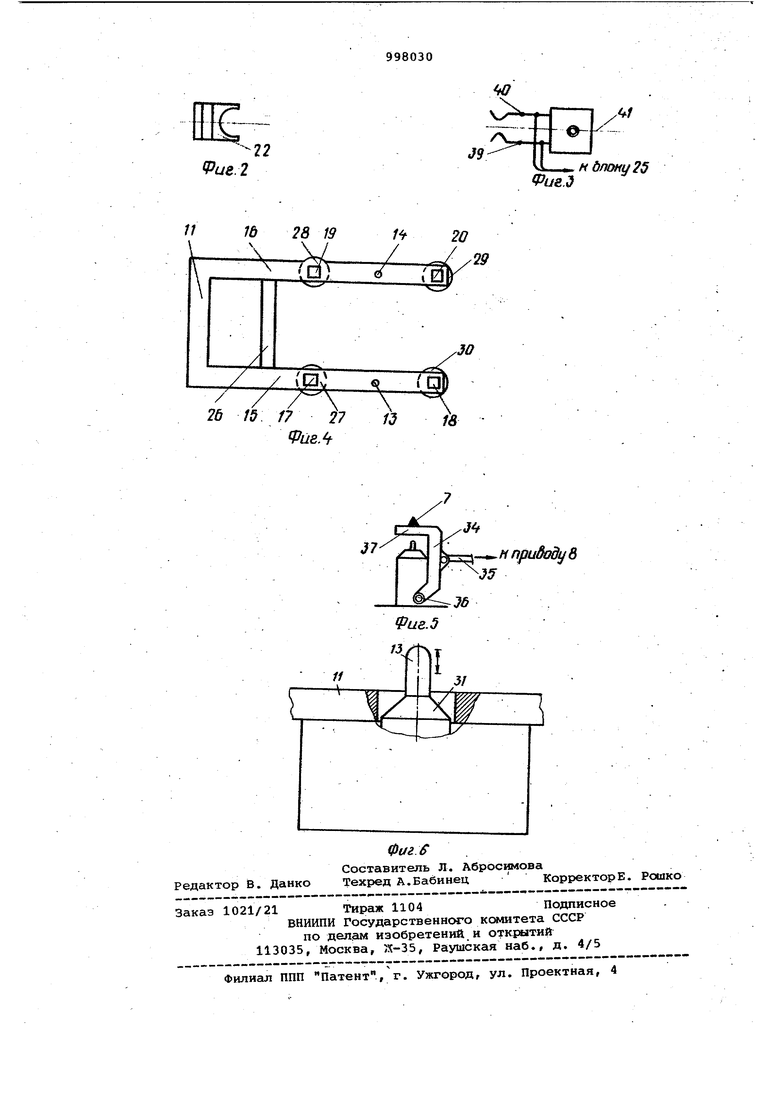

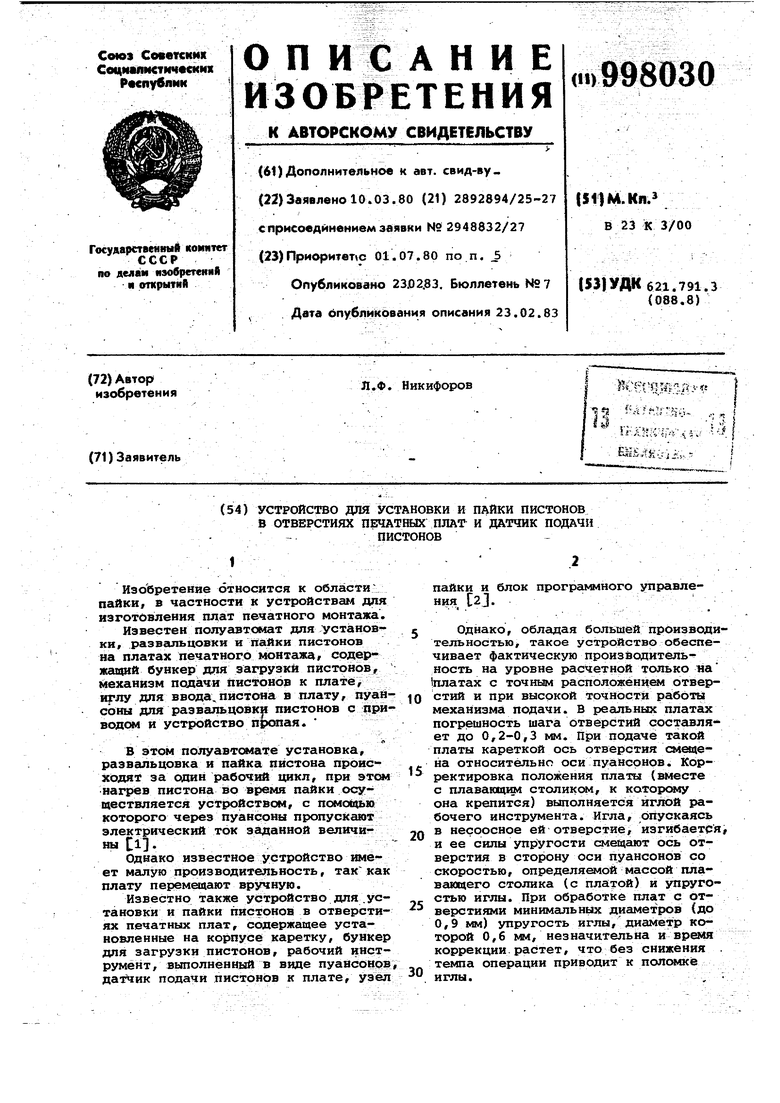

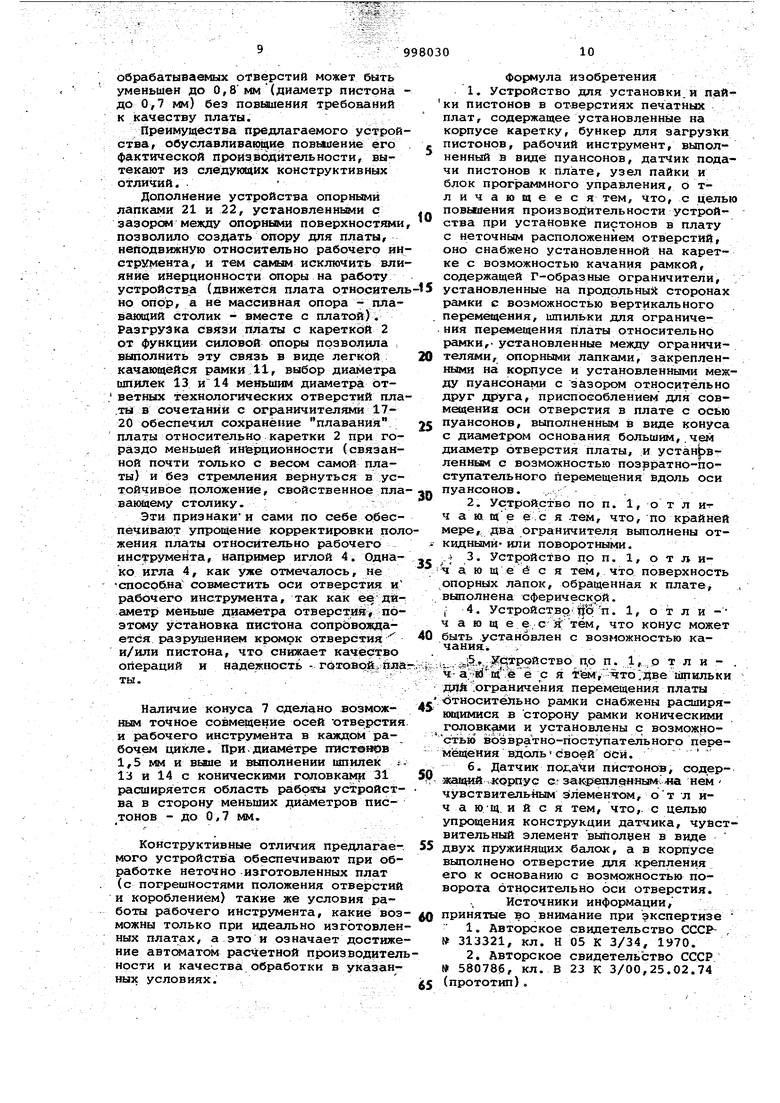

На фиг. 1 изображено предлагаемое устройство, общий вид, на фиг. 2 верхняя опорная лапка, вид в плане; на фиг. 3 - датчик подачи пистонов к плате-; на фиг. 4 вариант выполнения рамки, вид в плане; на фиг.5 .вариант установки конуса на фиг.6 вариант выполнения шпильки.

Устройство для установки и пайки пистоновсодержит корпус 1, на котором установлены каретка 2, бункер 3 для загрузки пистонов, рабочий инструмент, состоящий из иглы 4 для подачи пистонов к отверстию платы, верхнего пуансона 5 для ввода пистона в плату, нижнего пуансона 6 для развальцовки пистона. Устройство содержит также приспособление для совмещения оси отверстия платы с осью пуансонов, выполненное в виде конуса 7, привод 8 рабочего инструмента, узел 9 пайки, блок 10 программного управления, рамку 11 для установки платы, закрепленную на каретке 2 с возможностью качания вокруг горизонтальной оси 12, шпильки 13 и 14 для ограничения перемещения платы относительно рамки 11, установленные на продольных сторонах 15 и 16 рамки между ограничителями 17-20, и опорные лапки 21 и 22. Устрэйство снабжено датчиком 3 тока пропая, блоком 24 контроля тока пропая, и при необходимости блоком 25 контроля под|,чи пистона.

Рамка 11 может быть выполнена П-образной и при необходимости повьошния жесткости ее продольных сторон 15 и 16 снабжается перемычкой 26.

Г-образные ог1Ьаничители 17-20 снабжены регуляторами 27-30 по числу ограничителей для их регулируемого вертикального перемещения и с возможностью поворота на ,.

Опорные лапки 21 и 22 могут быть со сферическими опорными поверхностями .

Шпильки 13 и 14 могут иметь коническую головку 31 и установлены с воможностью возвратно-поступательного перемещения вдоль своей оси. Конус 7 может быть установлен на свободном конце шатуна 32, второй конец которого имеет возможность качания вокруг оси 33, взаимодействующей с приводом 8, в данном случае возвратнопоступательного движения.

Конус 7 может быть установлен также на поворотной скобе 34, связанной тягой 35 с приводом 8 и снабженной

горизонтальной осью 36, закрепленной на пуансоне 6. Конус 7 выступает над площадкой 37.

Первичная обмотка датчика 23 тока пропан, например трансформатора тока, включена в цепь нагрузки узла 9 пайки, а вторичная обмотка подключена к блоку 24 контроля тока пропая

Блоки 24 и 25 контроля осущест-. вляют обработку сигналов, поступающих от датчиков 23 и 38 ссответственно. Блок 24 контроля тока пропая включен в цепь управления узла 9 пайки, а блок 25 контроля подачи пистонов - к блоку 10 программного управления.

Зазор между опорньами поверхностями лапок 21 и 22 несколько превышает рабочую толщину платы (толщину платы с учетом установленных на ней пистонов) например на 0,5 мм.

Блок 10 программного управления содержит управлякхцие и коммутирующие элементы, служащие для обеспечерия работоспособности всех узлов и блоков в требуемых режимах при корректировке положения платы относител но пуансонов 5 и б и установке, развальцовке и пайке пистонов, и соединен с приводом 8 рабочего инструмента, узлом 9 пайки и кареткой 2.

Датчик подачи пистонов 38 к плате автоматов для установки и пайки в платах содержит электроды 39 и 40, соединенные с блоком 10 программного управления через блок 25 контроля подачи пистонов и вьшолненные в виде пружинящих балок, закрепленных н; бункере 3.

Электроды 39 и 40 расположены относительно линии 41 подачи пистонов симметрично. Возвратно-поступательно перемещение шпилек 13 и 14 с коничес кими головками 31 выполняется приводом 4,2, связанным с блоком 10 программного управления.

Установка для установки и пайки пистонов работает следующим, образом.

Плата, в которой необходимо установить пистоны, помещается в рамку 11. Для этого насамой плате или ее технологическом (отрезном) поле имеются технологические отверстия по числу шпилек 13 и 14, радиус технологических отверстий превьаиает радиус шпилек на величину допуска на погрешности положения осей рабочих отверстий платы относительно их номкнальных положений. При установке платы на рамку 11 ограничители 19 и 20 поворачиваются на 9С, а после установки платы возвращаются в исходное положение,, и все ограничители 17-20 или часть из них регулируются регуляторами 27-30 до положения, соответствующего либо гарантированнсилу зазору ограничителей относительно углов плиты, например 0,1 мм, либо

гарантированному усилию, возникаиощему за счет упругих свойств покоробленной платы.

По командам блока 10 программного управления каретка 2 перемешает первое отверстие платы, в которой необходимо установить пистон, на линию пуансонов 5 и 6. В ходе этого движения передняя кромка платы достигает нижней лапки 22, скользит по ней и, взаимодействуя через ограничители 1720 с рамкой 11, поворачивает ее относительно оси 12. В дальнейшем рамка 11 совершает качание относительно оси 12 в зависимости от локальной величины коробления платы и ее взаимодействия с рабочим инструментом. Для возможности установки на ось пуансонов 5 и б крайних боковых рабочих отверстий платы расстояние от внутренних поверхностей продольных сторон 15 и 16 рамки 11 до ближайших к ним рабочих отверстий платы больше, чем половина ширины лапок 21 и 22.

По командам блока 10 программного управления рабочий инструмент совершает рабочий цикл. Состав операций рабочего цикла зависит от диаметра устанавливаемых пистонов. При установке пистонов минимальных диаметров (до 1,5 мм) используется возвратно-поступательное движение шпилек 13 и 14 с коническими головками 31, при больших,диаметрах пистонов привод 42 не включается. .

В исходном положении пуансоны 5 и б разведены, конус 7 установлен на линии пуанЬонов 5 и 6, бункер 3 отведен в сторону, а игла 4 захватила пистон.

Затет привод 20 шпилек 13 и 14 подает их вверх. Боковые поверхности головок 31 шпилек 13 и 14 соприкасаются с кромками технологических отверстий платы, вертикальное переме-.щение которой ограничено ограничителями 17-20. Конусные головки 31 шпилек 13 и 14, проходя далее в технологические отверстия платы, совмещают оси технологических отверстий с собственными осями. После корректировки положения платы относительно рамки 11 шпильки 13 и 14 отводятся в исходное положение.

Привод & выводит конус 7 из зоны пуансонов 5 и 6.

Игла 4 вносит пистон, а верхний пуансон 5, опускаясь, задвигает пистон в отверстие платы.

Нижний пуансон движется вверх, развальцовывает пистон, а игла 4 уходит вверх, теряя контакт с пистоном. Узел 9 пропая выполняет пайку соединения пистон-проводник, после чего пуансоны 5 и 6 разводятся.

Подходит бункер 3, подавая очередной пистон на линию пуансонов 5 и 6.

Игла 4 снимает пистон с бункера 3 JKOTOjMJifl после этого отводится. Привод 8 подает конус 7 на линию пуансонов 5 и 6, при этом вершина конуса 7 расположена ниже опорной поверхности лапки 28, не препятству перемещению платы. По команде блока 10 программного управления каретка 2, а с ней рамка 11, которая взаимодействует с плато через шпильки 13 и 14, устанавливаются для обработки следующего отвер тия платы, причем при указанном соо ношении между погрешностями положения рабочих отверстий платы и их ди аметрами ось и вершина корпуса 7 ока жутся в поле обрабатываемого отверс тия платы, что обеспечивает возможность корректировки положения платы относительно рабочего инструмента в следующем рабочем цикле, по оконча нии которого каретка 2 с платой по команде блока 10 программного управления перемещается под следующее отверстие, и все операции повторяются операции идут под контролем соответ ствующих датчиков согласно заданной программе. в случае, если пистон не подан к плате, например потому, что не был захвачен иглой 4, блок 25 контроля подачи пистона выдает команду в блок 10 программного управления, по которой рабочий цикл или часть его, включающая операции захвата пистона иглой 4, повторяется, в результате чего осуществляются операции установки, развальцовки и пайки пистона. Для обеспечения качественного пропая соединения пистон-провод--..; ник осуществляется контроль величины тока, проходящего через пистон. Контроль пропая осуществляемся сл дующим образом. Сигнал,пропорциональный току про пая, снимается с датчика 23 тока про пая, обрабатывается блоком 26 контро ля тока пропая, например преобразуется в единичный позиционный код, позиции которого соответствуют разли ным величинам тока пропая, и поступает в блок 10 программного управления. В зависимости от величины ,тока пропая блок 10 программного управления вырабатывает временной интервал нахождения пистона под током. Датчик подачи пистонов к плате (первый вариант) работает следующим образом. При подходе бункера 3 для подачи очередного пистона на линию пуансонов 5 и 6 электроды39 и 40 датчика 38 проходят Мимо иглы 4 без контакта с ней, так как расстояние от свободных «онцов электродов 39 и 40 до линии подачи пистонов больше радиуса иглы.. При отводе бункера 3 после подачи пистона электроды 39 и 40 вновь проходят (в обратном направлении) мимо иглы 4.. Наличие пистона на игле 4 (состояние I) фиксируется электродами 39 и 40 (чувствительный элемент датчика) , которые в случае отсутствия пистона на игле 4 (состояние Ii) остаются электрически paзъeди ieины ли. Так как расстояние от свободных концов электродов до линии подачи пистонов меньше наружного радиуса шляпки пистона, она осуществляет контакт между электродами 39 и 40. Эти два состояния соответствуют двум командам, которые передаются блоком 25 контроля подачи пистона в блок 10 программного управления. Предложенное устройство решает задачу корректировки положения платы относительно рабочего инструмента в каждом рабочем цикле. В зависимости от диаметра устанавливаемых пистонов корректировка выполняется в один этап конусом 7, или в .два этапа шпильками 13 и 14 с коническими головками 31 и конусом 7. Корректировка конусом 7 возможна, если перед ней ось и вершина конуса 7 расположены в пределах границ обрабатываемого отверстия платы. Отверстия на платах расположены на поле платы с некоторыми отклонениями от требуемых положений, составляющими от 0,1доО,Змм. При одноэтапной корректировке смещение оси обрабатываемого отверстия относительно оси пуансонов 5 и б определяется тремя слагаемыми: отклонением от требуемого положения на ijjiaTe обрабатываемого отверстия (0,10,3 мм), погрешностью подачи ;.каретки 2 (приблизительно 0,1 -мм) и разрешенным .смещением платы в шпильках 13 и 14, которое, в-свою очередь, включает гшрвые два слагаемых ранее обработанного отверстия, зафиксированные во взаимном положении платы и рамки 11 после предыдущей корректировки платы конусом 7 (0,2-0,4 мм). Таким образом, исходное смещение оси обрабатываемого отверстия относительно оси пуансонов 5 и 6 составляет от 0,4 до 0,8 мм. Предложенное устройство обеспечивает автоматическую обработку плат без разрушений кромок отверстий, если исходное смещение не превышает радиуса отверстия. - Следовательно, при одноэтапной корректировке уверенно обрабатываются отверстия диаметром 1,6 мм и более (диаметры пистонов от 1,5 мм и выше). При двухэтапной корректировке шпильки 13 и 14 с коническими головками 31 устраняют смещение платы в шпильках 13 и 14, оставшееся после последней установки пистона в отверстие платы, снижая вдвое исходное смещение оси обрабатываемого отверстия перед корректировкой конусом 7. Поэтому при такой корректировке диаметр обрабатываемых отверстий может быть уменьшен до 0,8мм(диаметр пистона до 0,7 мм) без повшиения требований к качеству платы. Преимущества предлагаемого устрой ства, обуславлива1щие повышение erd фактической произвбдйтельности, вытекс1ют из следукяцих конструктивных ОТЛИЧИЙ. Дополнение устройства опорными лапками 21 и 22, установленными с зазором между опорными поверхностями позволило создать опору для платы, неподвижную относительно рабочего ин струмента, и тем самым исключить вли яние инерционности опоры на работу устройства (движется плата относител но , а не массивная опора - плавающий столик - вместе с платой), Разгрузка связи палаты с кареткой 2 от функции силовой опоры позволила выполнить эту связь в виде легкой качающейся рамки 11, выбор диаметра шпилек 13 меньшим диаметра от ветшлс технологических отверстий пла .ты в сочетания с ограничителями 1720 обеспечил сохранение плавания платы относительно каретки 2 при гораздо меньшей инё;рционности (связанной почти только с вессял самой платы) и без стремления вернуться в устойчивое положение, свойственное пла вающему столику. ; Эти признакии сами по себе обес печивают упрощение корректировки пол жения платы относительно рабочего инструмента, например иглой 4. Однако игла 4, как уже отмечалось, не способна совместить оси отверстия и рабочего инструмента, так как ее ди амет|р меньше диаметра отверстия, по этому установка пистона сопровождается разрушением кромок отверстия и/или пистона, что снижает качество операций и надежность - готовой.пл ты. Наличие конуса 7 сделано возможным точное совмещение осей отверсти и рабочего инструмента в каждом рабочем цикле. При.диаметре пиствнов 1,5 мм и выше и выполиении шпилек i 13 и 14 с коническими головками 31 расширяется область работы устройст ва в сторону меньших диаметров пистонов - до 0,7 мм. Конструктивные отличия предлагаемого устройства обеспечивают при обработке неточно изготовленных плат (с погрешностями положения отверстий и короблением) такие же условия работы рабочего инструмента, какие воз можны только при идеально изготовлен ных платах, а это и означает достиже ние автоматом расчетной производител ности и качества обработки в указанных условиях. Формула изобретения 1.Устройство для установки.и пайки пистонов в отверстиях печатных плат, содержащее установленные на корпусе каретку, бункер для загрузки пистонов, рабочий инструмент, выполненный в виде пуансонов, датчик подачи пистонов к плате, узел пайки и блок программного управления, отличающееся тем. Что, с целью повыаения производ ительности устрой- ства при установке пистонов в плату с неточнЕлл расположением отверстий, оно снабжено установленной На каретке с возможностью качания рамкой, содержащей Г-образные ограничители, установленные на продольных сторонах рамки с возможностью вертикального перемещения, шпильки для ограничения перемещения платы относительно рамки,- установленные между ограничителями, опорными лапками, закрепленными на корпусе и установленшлми между пуансонс1ми с зазором относительно друг др(уга, приспособлением для совмещения осн отверстия в плате с осью пуансонов, выполненным в виде конуса с диаметром основания большим,.чем диаметр отверстия платы, .и устанЬв-ленным с возможностью позрратно-поступательного перемещения вдоль оси пуансонов.. 2.Устройство по п. 1, о т л а ю. ще ее я -тем, что, по крайней мере, два ограничителя выполнены откидными- или поворотными. ; 3. Устройство по п. 1, О Т Л ич а ю щ е ё с я тем, что поверхность опорных лапок, обращенная к плате, выполнена сферической. f 4 . УСТРОЙСТВО П . 1 , от л и - ч а ю щ ее с Я; тем, что конус может быть установлен с возможностью качания , ,......|5,,,Жйтройство п,о п. 1,о т л и - . - .её с я тем,ЧТО две шпильки дчй ограничения перемещения платы Относительно рамки снабжены расширяннцимися в сторону рамки коническими ronciBKfiMH и установлены с возможностью возвратно-поступательного перемещения вдоль Своей оси. 6. Датчик подали пистонов, содерасшчий .«орпус с- за«ж5еяЛ19нныт «а нем чувствительным з лементом, от Л ич а ЮЩ, и и с я тем, что,, с целью упрощения конструкции датчика, чувствительный элемент выполнен в виде двух пружинящих балок, а в корпусе выполнено отверстие для крепления его к основанию с возможностью поворота относительно оси отверстия. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР- , № 313321, кл. Н 05 К 3/34, 1970. 2,Авторское свидетельЬтво СССР № 580786, кл. В 23 К 3/00,25.02.74 (прототип).

-22 Vue.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для изготовления плоских канатов | 1974 |

|

SU605428A1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ПО ЗАДАННОЙ ПРОГРАММЕ | 1971 |

|

SU313321A1 |

| Полуавтомат для сборки и пайки проводов с печатной платой | 1983 |

|

SU1252094A1 |

| Установка для пайки выводов полупроводниковых приборов | 1982 |

|

SU1031660A1 |

| Устройство для установки радиодеталей на платы с печатным монтажом | 1960 |

|

SU133932A1 |

| Устройство для соединения слоев прошивкой | 1988 |

|

SU1594227A1 |

| Двухроликовый резьбонакатнойАВТОМАТ | 1979 |

|

SU841741A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧЕЙ | 1991 |

|

RU2008215C1 |

| Программный наборщик бисера, раздатчик бисера, модуль раздачи, нанизыватель ниточный, нанизыватель иголочный | 2017 |

|

RU2693502C2 |

| ЭКСПЕРТНАЯ СИСТЕМА НА БАЗЕ МЕДИЦИНСКОГО МАНИПУЛЯЦИОННОГО РОБОТА ДЛЯ ТРАНСПЕДИКУЛЯРНОЙ ФИКСАЦИИ ПОЗВОНОЧНИКА | 2023 |

|

RU2833780C1 |

Авторы

Даты

1983-02-23—Публикация

1980-03-10—Подача