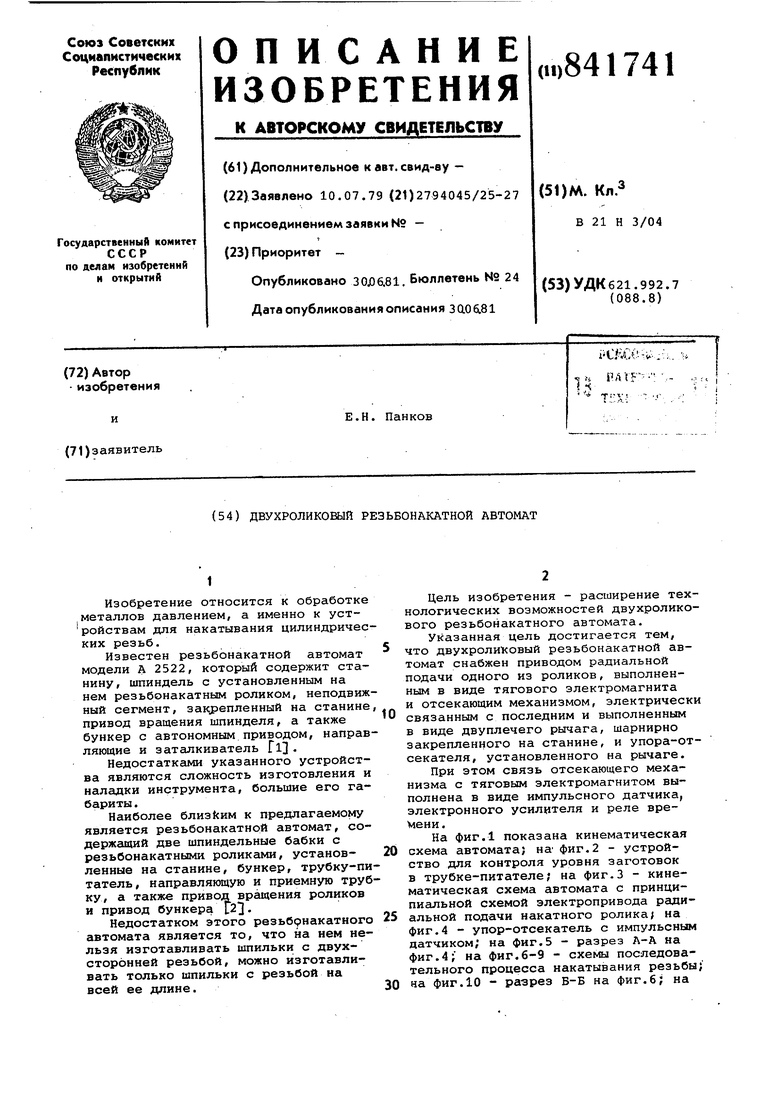

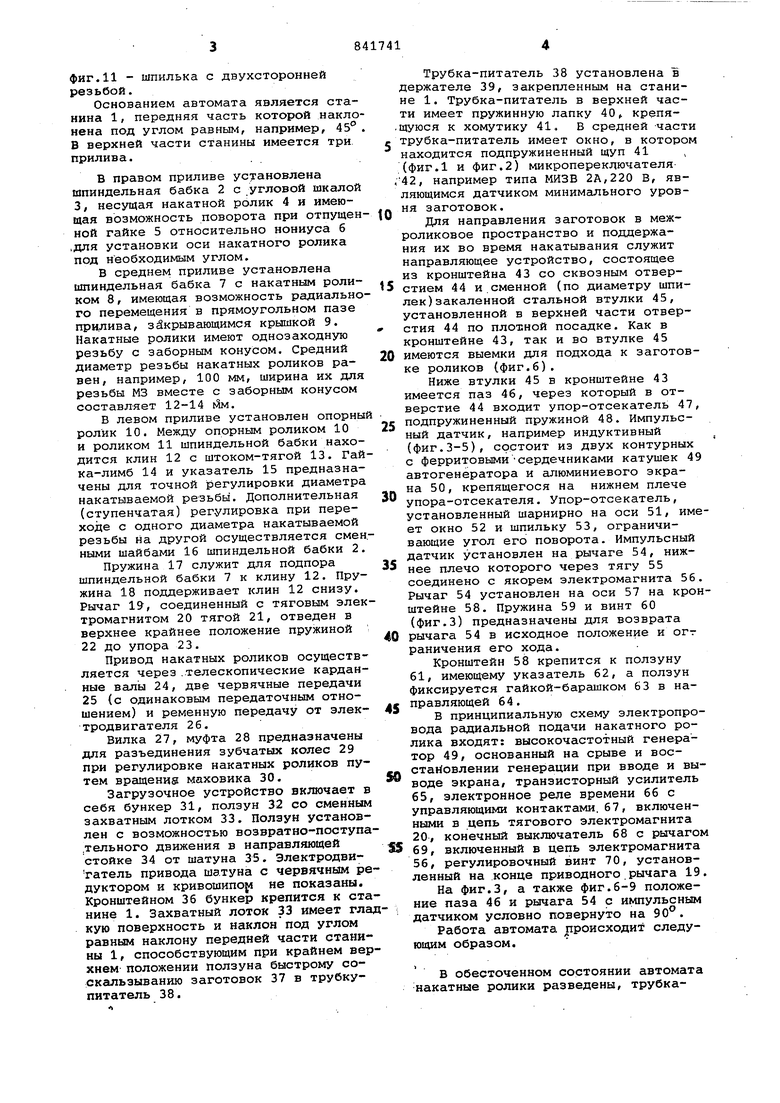

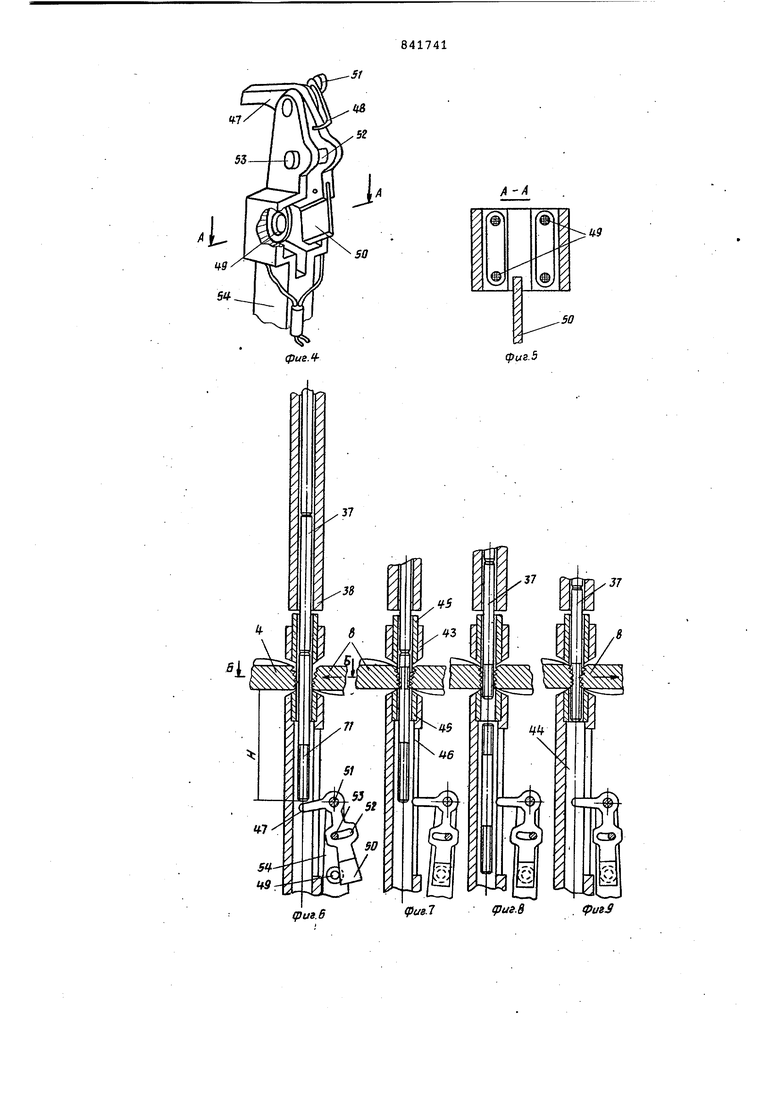

Изобретение относится к обработке I металлов давлением, а именно к устройствам для накатывания цилиндричес ких резьб. Известен резьбонакатной автомат модели А 2522, который содержит станину, шпиндель с установленным на нем резьбонакатным роликом, неподвиж ный сегмент, зак репленный на станине привод вращения шпинделя, а также бункер с автономным приводом, направ ляющие и заталкиватель Tl. Недостатками указанного устройства являются сложность изготовления и наладки инструмента, большие его габариты. Наиболее близким к предлагаемому является резьбонакатной автомат, содержащий две шпиндельные бабки с резьбонакатными роликами, установленные на станине, бункер, трубку-пи татель , направляющую и приемную труб ку, а также привод вращения роликов и привод бункера 12. Недостатком этого резьбрнакатного автомата является то, что на нем нельзя изготавливать шпильки с двухсторонней резьбой, можно изготавливать только шпильки с резьбой на всей ее длине. Цель изобретения - расширение технологических возможностей двухроликового резьбонакатного автомата. Указанная цель достигается тем, что двухролиХовый резьбонакатной автомат снабжен приводом радиальной подачи одного из роликов, выполненным в виде тягового электромагнита и отсекающим механизмом, электрически связанным с последним и выполненным в виде двуплечего рычага, шарнирно закрепленного на станине, и упора-отсекателя, установленного на рычаге. При этом связь отсекающего механизма с тяговым электромагнитом выполнена в виде импульсного датчика, электронного усилителя и реле времени. На фиг.1 показана кинематическая схема автомата; на фиг.2 - устройство для контроля уровня заготовок в трубке-питателе; на фиг.З - кинематическая схема автомата с принципиальной схемой электропривода радиальной подачи накатного ролика; на фиг.4 - упор-отсекатель с импульсным датчиком; на фиг.5 - разрез А-А на фиг.4; на фиг.6-9 - схемы последовательного процесса накатывания резьбы; на фиг.10 - разрез Б-Б на фиг.6; на

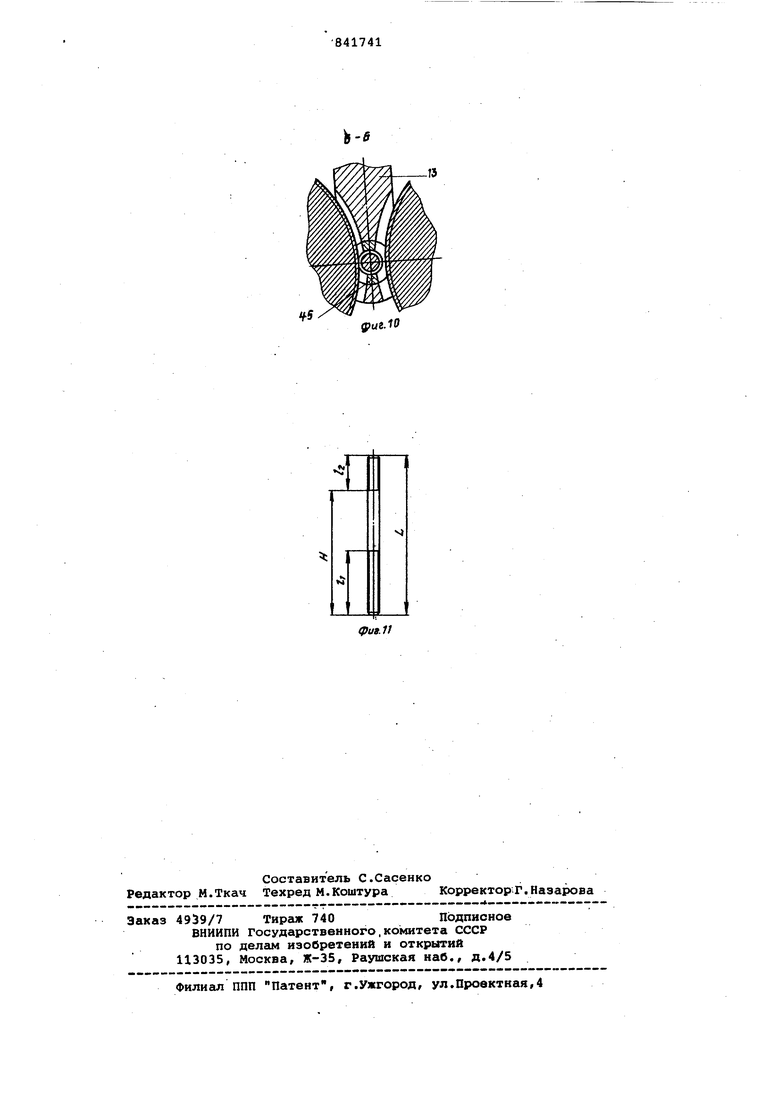

фиг.11 - шпилька с двухсторонней резьбой.

Основанием автомата является станина 1, передняя часть которой наклонена под углом равным, например, 45° В верхней части станины имеется три прилива.

В правом приливе установлена шпиндельная бабка 2 с угловой шкалой 3, несущая накатной ролик 4 и имеющая возможность поворота при отпущенной гайке 5 относительно нониуса б ,для установки оси накатного ролика под необходимым углом.

В среднем приливе установлена шпиндельная бабка 7 с накатным роликом 8, имеющая возможность радиального перемещения в прямоугольном пазе прилива, зйкрывающимся крышкой 9. Накатные ролики имеют однозаходную резьбу с заборным конусом. Средний диаметр резьбы накатных роликов равен, например, 100 мм, ширина их для резьбы МЗ вместе с заборным конусом составляет 12-14 им.

В левом приливе установлен опорны ролик 10. Между опорным роликом 10 и роликом 11 шпиндельной бабки находится клин 12 с штоком-тягой 13. Гайка-лимб 14 и указатель 15 предназначены для точной регулировки диаметра накатываемой резьбы. Дополнительная (ступенчатая) регулировка при переходе с одного диаметра накатываемой резьбы на другой осуществляется сменными шайбами 16 шпиндельной бабки 2.

Пружина 17 служит для подпора шпиндельной бабки 7 к клину 12. Пружина 18 поддерживает клин 12 снизу. Рычаг 19, соединенный с тяговым электромагнитом 20 тягой 21, отведен в верхнее крайнее положение пружиной 22 до упора 23.

Привод накатных роликов осуществляется через ..телескопические карданные валы 24, две червячные передачи 25 (с одинаковьм передаточным отношением) и ременную передачу от электродвигателя 26.

Вилка 27, муфта 28 предназначены для разъединения зубчатых колес 29 при регулировке накатных роликов путем вращения маховика 30.

Загрузочное устройство включает в себя бункер 31, ползун 32 со сменным захватным лотком 33. Ползун установлен с возможностью возвратно-поступа.тельного движения в направляющей стойке 34 от шатуна 35. Электродвитатель привода шатуна с червячньш редуктором и кривошипо5« не показаны. Кронштейном 36 бункер крепится к станине 1. Захватный лоток 33 имеет глакую поверхность и наклон под углом разным наклону передней части станины 1, способствующим при крайнем верхнем положении ползуна быстрому соскальзыванию заготовок 37 в трубкупитатель 38.

Трубка-питатель 38 установлена в держателе 39, закрепленным на станине 1. Трубка-питатель в верхней части имеет пружинную лапку 40 крепя.щуюся к хомутику 41. в средней части трубка-питатель имеет окно, в котором находится подпружиненный щуп 41 (фиг.1 и фиг.2) микропереключателя ,42, например типа МИЗВ 2А,220 В, являющимся датчиком минимального уровня заготовок.

Для направления заготовок в межроликовое пространство и поддержания их во время накатывания служит направляющее устройство, состоящее из кронштейна 43 со сквозным отверстием 44 и сменной (по диаметру шпилек) закаленной стальной втулки 45, установленной в верхней части отверстия 44 по плотной посадке. Как в кронштейне 43, так и во втулке 45 имеются выемки для подхода к заготовке роликов (фиг.6).

Ниже втулки 45 в кронштейне 43 имеется паз 46, через который в отверстие 44 входит упор-отсекатель 47 подпружиненный пружиной 48. Импульсный датчик, например индуктивный (фиг.3-5), состоит из двух контурных с ферритовымиСердечниками катушек 49 автогенератора и алюминиевого экрана 50, крепящегося на нижнем плече упора-отсекателя. Упор-отсекатель, установленный шарнирно на оси 51, имеет окно 52 и шпильку 53, ограничивающие угол его поворота. Импульсный датчик установлен на рычаге 54, нижнее плечо которого через тягу 55 соединено с якорем электромагнита 56 Рычаг 54 установлен на оси 57 на кронштейне 58. Пружина 59 и винт 60 (фиг.З) предназначены для возврата рычага 54 в исходное положение и огт раничения его хода.

Кронштейн 58 крепится к ползуну 61, имеющему указатель 62, а ползун фиксируется гайкой-барашком 63 в направляющей 64.

В принципиальную схему электропровода радиальной подачи накатного ролика входят: высокочастотный генератор 49, основанный на срыве и восстайовлении генерации при вводе и выводе экрана/ транзисторный усилитель 65, электронное реле времени 66 с управляющими контактами. 67, включенными в цепь тягового электромагнита 20, конечный выключатель 68 с рычагом 69, включенный в цепь электромагнита 56, регулировочный винт 70, установленный на конце приводного рычага 19

На фиг.З, а также фиг.6-9 положение паза 46 и рычага 54 с импульсным датчиком условно повернуто на 90°.

Работа автомата происходит следующим образом.

В обесточенном состоянии автомата накатные ролики разведены, трубкапитатель свободна от заготовок, упоротсекатель выведен из отверстия 44. Первоначально включается привод вращения накатных роликов, затем включателем (Вк, фиг.З) замыкается электрическая цепь электромагнита 56 через нормально закрытые контакты конечного выключателя бб, при этом рычаг 54, поворачиваясь на оси 57, упором-отсекателем 47 перекрывает от.верстие 44. Затем включают бункер и после заполнения трубки-питателя срабатывает сигнализация минимального уровня заготовок.

Первая заготовка 71, падая на упор-отсекатель 47 (фиг.б), вызывает поворот его на оси 51, экран 50 при этом выходит из зазора между катушками 49 автогенератора, который начинает генерировать высокочастотные колебания. Колебания высокой частоты поступают на усилитель 65, управляющее реле которого закрывает нормально открытые контакты, давая импульс реле времени бб. Исполнительные контакты 67 реле времени замыкают цепь тягового электромагнита 20, якорь которого через тягу 21, рычаг 19, шток 13 опускает вниз клин 12. Усилие от клина 12 вызывает сближение накатных роликов и начало образования резьбы на втором конце заготовки .

В конце хода рычага 19 винт 70, касаясь рычага 69, вызывает размыкание контактов конечного выключателя 68, разрывая цепь электромагнита 56, и рычаг 54 с упором-отсекателем 47 при этом силой пружины 59 открывает канал 44 (фиг.7), а упор-отсекатель силой пружины 48 возвращается в исходное положение и экран 50 прерывает высокочастотную генерацию в катушках 49.

После срыва генерации в катушках автогенератора управляющее реле fe усилителе 65 размыкает контакты, но цепь тягового электромагнита остается замкнутой за счет управляющих контактов реле времени, которые остаются замкнутыми на период времени, необходимый для накатывания резьбы ( /j второго конца первой заготовки 71 и резьбы (Е) первого конца второй заготовки 37, идущих вплотную одна к другой (фиг.7 и фиг.11). Это время определяется числом оборотов накатны роликов и шагом резьбы.

На фиг.8 показан момент накатывания, когда первая заготовка уже вышла из зоны накатных роликов и падает вниз в приемную тару, а на второй заготовке еще накатывается резьба.

На фиг.9 показано положение, когд кончилось установленное время накатывания и исполнительные контакты 67 реле времени размыкаются, электромагнит 20 при этом обесточивается и в первый момент подъема рычага 19 ввер

вначёше замыкаются контакты конечного выключателя 68, вызывая срабатывание электромагнита 56 и перекрытие отверстия 44 упором-отсекателем 47, а затем уже происходит полный отход накатного ролика 8, после чего происходит падение столбика заготовок до упора 47, т.е. последует очередной цикл обработки, начало которой было показано на фиг.7.

Для накатывания резьбы на заготов0ках большей длиныПОЛзун 61 вместе с рычагом 54 и упором-отсекателем опускается вниз. Размер Н шпильки ус-° танавливается по шкале направляющей 64 (фиг.б и 3). Размер Н вместе с

5 размером .В определяет длину заготовки шпильки.

Пружинная лапка 40 предупреждает поломку трубки-питателя при ее полном заполнении заготовками в том случае,

0 последняя заготовка еще не пол|ностью вошла в трубку, а захватный лоток 33 ползуна бункера подошел к верхнему положению.

При падении уровня заготовок ниже шупа 41 он, опускаясь в отверстие

5 трубки, замыкает контакты микропереключателя 42, включая электрическую цепь световой или звуковой сигнализации. Электросхема привода бункера и сигнализации минимального уровня заDготовок на фигурах не показана.Производительность .бункера должна опережать расход заготовок в процессе накатывания.

Окончание работы на автомате про5изводится первоначальным выключателем бункера, а затем после полного освобождения (накатывания) оставшихся заготовок в трубке-питателе выключаются электроприводы радиальной подачи

0 и вращения накатных роликов.

При накатывании непрерывной резьбы на шпильках система электромагнитного привода радиальной подачи накатного ролика отключена. Поворотом упора 23 на 180° рычаг 19 опускается

5 вниз и накатные ролики находятся в постоянно сближенном положении.

Экономическая целесообразность предлагаемого автомата определяется его компактностью и универсальностью,

0 позволяющей одной и той же парой накатных роликов накатывать резьбу на шпильках разньох типоразмеров, тем самым исключаяприменение металло, и габаритных резьбонакатных

5 станков со специальным дорогостоящим резьбонакатным инструментом, что особенно важно для предприятий с малыми производственными площадями и .большой номенклатурой изделий.

О

формула изобретения

1,Двухроликовый резьбонакатной автомат, содержащий установленные на стаНине две шпиндельные бабки с резьбонакатными роликами, привод их вращемия и загрузочное устройство, выполненное в виде бункера, трубки-питателя, направляющей и приемной трубки, отличающийся тем, что, с делью расширения технологически г возможностей, он снабженприводом радигшьной подачи одного из роликов, выполненным в виде тягового электромагнита и отсекающим механизмом, электрически связанным с последним, выполненным в виде двуплечего рычага шарнирно закрепленного на станине, и упора-отсекателя, установленного на рычаге.

2. Автомат ПОП.1, отличающий с я тем, что связь отсекгиощего механизма с тяговым электромагнитом выполнена в виДе импульсного датчика, электронного усилителя и реле . времени.

Источники информации, принятые во внимание при экспертизе

1.Миропольский Ю.А. и Луговой Э.П. Накатывание резьб и профилей. М.,

Машиностроение, 1976.

2.Передовой научно-технический и производственный опыт, № М-58-2136/4, тема 9. Филиал ВИНИТИ, М. , 1958.

41

Ъ

ыу2. р9 69 70 7 1 f И

tpua.f(риг.В

АА

-Л9

(риг. 5

EJR/J7

. (ригЗ

ригЛ

Т5

уаг.10

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| Резьбонакатной автомат | 1981 |

|

SU1006009A1 |

| Загрузочное устройство | 1973 |

|

SU476929A1 |

| Станок для накатывания резьб на пустотелых заготовках | 1986 |

|

SU1470408A1 |

| Резьбонакатной станок | 1989 |

|

SU1680424A1 |

| Резьбонакатной автомат | 1981 |

|

SU963651A1 |

| Устройство для загрузки заготовок | 1988 |

|

SU1532167A1 |

| Резьбонакатной автомат | 1988 |

|

SU1632594A1 |

| РЕЗЬБОНАКАТНОЙ СТАНОК | 2000 |

|

RU2220019C2 |

| Резьбонакатный автомат Ткачика | 1988 |

|

SU1641494A1 |

Авторы

Даты

1981-06-30—Публикация

1979-07-10—Подача