Изобретение относится к сварочным материалам, в частности к составу флюса для электрошлаковой сварки (ЭШС) или плавки (ЭШП)легированных сталей.,

Флюс для ЭШС должен соответствовать следующим требованиям: обеспечивать быстрой и легкое начало электроишакового процесса и поддерживать устойчивое его прохождение, в особенности при малой глубине шлаковой ванны и большой скорости подачи сварочного электрода: обеспечивать удовлетворительное формирование поверхности шва; образовывать легко отделяющийся с поверхности шва шлак; иметь высокую температуру кипения.

Известны флюсы (ЭШС) легированных сталей на основе CaF, CaO ij.

Известен флюс для ЭШС и ЭШП легированных сталей, содержащий фтористый кальций, кремнезем при следукяцем соотношении компонентов, вес.%:

Глинозем30-40

Кремнезем.2

Фтористый

кальций60-70

Данный флюС. отвечает наибольшему числу требований, предъявляемых к флюсам для ЭШП и ЭШС; нормальная воз

будимость и стабильность процесса, умеренная скорость наплавлеяия слитка, минимальная окислительная способс HocTbf хорошее смачивание неметалли-т ческих включений С 23 .

Однако в связи с дальнейшим развитием процессов ЭШП и ЭШС флюс становится дефицитом, и стоимость его

10 довольно высока. Кроме того, при применении данного флюса для ЭШС расходуемых электродов сварочный шов недостаточно прочен, особенно при приварке инвертарных головок к расходуе15мым электродам из сталей марки ШХ-15 и ШХ-15СГ, а время сварки значительно.

Цель изобретения - снижение стоимости процесса сварки и повышение

20 качества сварного шва.

Поставленная цель достигается тем, что флюс для электрошлаковой сварки легированных сталей, содержащий фтористый кальций .и глинозем, дополни25тельно содержит отходы сухой газоочистки печей ЭШП при следующем соотношении ингредиентов, вес.%:

Фтористый

кальций4-50

30

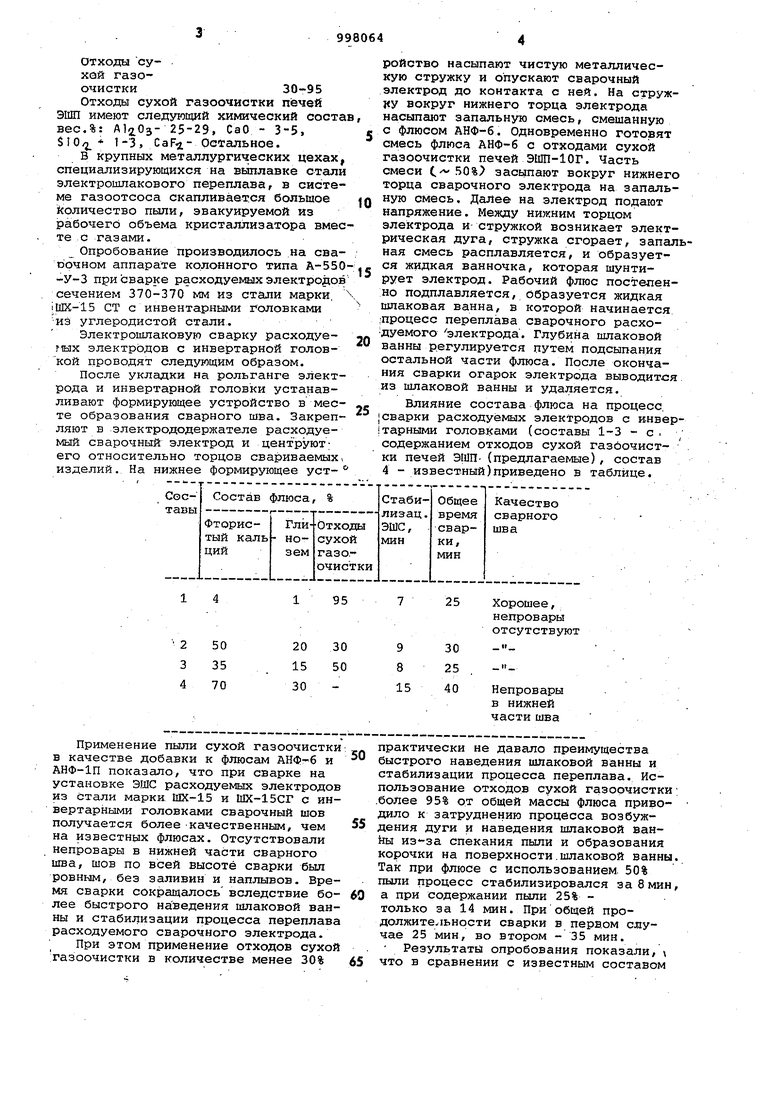

Глинозем1-20 отходы сухой газоочистки30-95Отходы сухой газоочистки пёчей ЭШП имеют следующий химический соста вес,%: AljrOs- 25-29, СаО - 3-5, SIO/j 1-3, С а F-i- Остальное. В крупных металлургических цехах, специализирующихся на выплавке стали электрошлакового переплава, в системе газоотсоса скапливается большое Количество пыли, эвакуируемой из ра бочег6 объема кристаллизатора вмес те с газами. Опробование производилось на сваЬочном аппарате колонного типа А-550 -У-3 при сварке расходуемых электродов сечением 370-370 мм из стали марки, 1ШХ-15 СТ с инвентарными головками из углеродистой стали. Электропшаковую сварку расходуемых электродов с инвертарной головкой проводят следующим образом. После укладки на рольганге элект рода и инвертарной головки устанавливают формирующее устройство в мес те образования сварного шва. Закреп ляют в электрододержателе расходуемый сварочный электрод и центруют; его относительно торцов свариваемых изделий. На нижнее формирующее устройство насыпают чистую металлическую стружку и опускают сварочный электрод до контакта с ней. На стружКУ вокруг нижнего торца электрода насыпают запальную смесь, смешанную с флюсом АНФ-б. Одновременно готовят смесь флюса АНФ-б с отходами сухой газоочистки печей ЭШП-10Г. Часть смеси С- 50% засыпают вокруг нижнего торца сварочного электрода на запальную смесь. Далее на электрод подают напряжение. Между нижним торцом электрода и стружкой возникает электрическая дуга, стружка сгорает, запальная смесь расплавляется, и образуется жидкая ванночка, которая шунтирует электрод. Рабочий флюс постепенно подплавляется, Образуется жидкая шлаковая ванна, в которой начинается .процесс переплава сварочного расходуемого электрода. Глубина шлаковой ванны регулируется путем подсыпания остальной части флюса. После окончания сварки огарок электрода выводится из шлаковой ванны и удаляется. Влияние состава флюса на процесс, j сварки расходуемых электродов с и-нвер1 тарными головками (составы 1-3 - с . / содержанием отходов сухой газоочистки печей ЭШП- (предлагаемые), состав 4 - известный)приведено в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1995 |

|

RU2086688C1 |

| Кокиль для электрошлаковой сварки | 1977 |

|

SU740446A1 |

| Способ электрошлаковой сварки | 1991 |

|

SU1807925A3 |

| Способ контактно-шлаковой сварки | 1981 |

|

SU961903A1 |

| Формирующий фигурный ползун для электрошлаковой сварки двухслойных сталей | 1978 |

|

SU766792A1 |

| Способ электрошлаковой сварки | 1978 |

|

SU929367A1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1980 |

|

SU1026443A1 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| Способ управления процессом электрошлаковой сварки | 1982 |

|

SU1042934A1 |

| Способ получения коррозионностойкого биметаллического слитка | 2022 |

|

RU2774689C1 |

95

Применение пыли сухой газоочистки в качестве добавки к флюсам АНф-6 и АНФ-1П показало, что при сварке на установке ЭШС расходуемых электродов из Стали марки ШХ-15 и ШХ-15СГ с инвертарными головками сварочный шов получается более -качественным, чем на известных флюсах. Отсутствовали непровары в нижней части сварного шва, шов по всей высоте сварки был ровным, без заливин и наплывов. Время сварки сок защалось вследствие более быстрого наведения шлаковой ванны и стабилизации процесса переплава расходуемого сварочного электрода.

При этом применение отходов сухой газоочистки в количестве менее 30%

25 Хорошее, неПровары отсутствуют

практически не давало преимущества быстрого наведения шлаковой ванны и стабилизации процесса переплава. Использование отходов сухой газоочистки: .более 95% от общей массы флюса приводило к затруднению процесса возбуждения дуги и наведения шлаковой ванны из-за спекания пыли и образования корочки на поверхности.шлаковой ванны. Так при флюсе с использованием 50% пыли процесс стабилизировался за 8 мин, а при содержании пыли 25% только за 14 мин. При общей продолжительности сварки в первом случае 25 мин, во втором - 35 мин.

Результата опробования показали, что в сравнении с известным составом (состав 4) сварка, проведенная на предлагаемом флюсе, дала положительные результаты. Быстрее происходила стабилизация процесса ЭШС, меньше бы ло общее время сварки, получае шй сва рочный шов был более качественным. Таким образом, применение предлагаемого флюса с содержанием отходов сухой газоочистки печей ЭШП позволит снизить затраты на йроцесс ЭШС и повысить качество сварного шва по орав нению с известными флюсами. Формула изобретения Сварочный флюс для электрошлаково сварки легированных сталей, содержащий фтористый кальций и глинoзfм, о яичающийся тем, что, q целью снижения стоимости процесса сварки и повы 1юния качества сварного шва, .в него введе{ ы отходы сухой газоочистки печей ЭШП при следующем соотношении ингредиентов, вес.%: Фтористй кгшьций4-50 Глинозем1-20 Отходы сухой газо-. очистки30-:95 Источники информации, принятие во внимание при экспертизе 1.Технология электрической сварки металлов и сплавов плавлением. Под ред. Б.Е.Патона, Машиностроение, 1974, с.364-365, 2.Авторское свидетельство СССР 356080, кл. В 23 К 35/362, 11.02.71 (прототип).

Авторы

Даты

1983-02-23—Публикация

1981-10-05—Подача