Изобретение предназначено для использования в сварочном производстве, в частности, при электрошлаковой сварке (ЭШС) протяженных прямолинейных и кольцевых швов в установках, оборудованных дозаторами шлака и раскислителей.

Известен способ управления дозированием присадочных материалов при электрошлаковой сварке, который заключается в подаче присадочных материалов на зеркало шлаковой ванны из дозаторов, формировании сигнала управления скоростью подачи присадочных материалов, изменении этой скорости в соответствии со ско.ростью перемеш,ения формируюш,ей накладки по уровню жидкого металла в сварочном зазоре.

Данный способ управления процессом ЭШС позволяет сохранить постоянный объем шлаковой ванны, обеспечить относительно стабильные условия в сварочном зазоре, улучшить степень рафинирования металла шлаков и в определенной мере достичь повышения качества металла сварного шва 1.

Однако данный способ управления процессом ЭШС при сварке протяженных прямолинейных и кольцевых швов (время сварки до 20-30 ч) обладает сушественным недостатком, заключаюшимся в том, что несмотря на сохранение объема шлаковой ванны путем подачи свежего шлака и раскислителей, электрическое сопротивление шлаковой ванны сушественно изменяется от начала до конца сварки, это происходит из-за избирательной кристаллизации компонентов шлака, их угара, наличия электрохимических реакций взаимодействия шлакового расплава с жидким металлом и т. д. Так, например, экспериментально установлено, что при длительном электрошлаковом процессе (t 16 ч) сопротивление шлаковой системы (шлак АНФ-29) с опиентировочным химсоставом %: 20«/о, СаРг 40, SiOj- S-10, (СаО + + MgO) 30 увеличивается от начала до конца процесса в 1,3-1,4 раза. Естественно, увеличение сопротивления шлаковой ванны приводит к суш,ественному изменению вводимой мошности J Кшл-, изменению глубины погружения электродов в ванну, перераспределение составляюших теплового баланса, и, как следствие, к изменению ширины провара и ухудшению условий рафинирования металла и изменению его химсостава, что снижает техникоэкономические показатели процесса электрошлаковой сварки.

Наиболее близким к изобретению по технической сущности является способ управления электрошлаковой сварки, состоящий в том, что к шлаковой ванне подают электродные проволоки, подводят ток, подают на зеркало ванны шлак и ряскислители, измеряют падение напряжения на шлаковой ванне и сварочный ток, вычисляют проводимость шлаковой ванны в межэлектроДном промежутке, сравнивают ее с заданной, выделяют сигнал рассогласования и при наличии рассогласования изменяют скорость подачи проволок с тем, чтобы свести рассогласование к нулю 2.

Недостатком известного способа является то, что при таком способе регулирования проводимости межэлектродного промежутка существенно изменяется вводимая мощность, что приводит к изменению ширины провара, перераспределению теплового баланса, ухудшению условий рафинирования металла.

Целью изобретения является стабилизация качества сварного соединения путем стабилизации вводимой мощности условий рафинирования металла.

Поставленная цель достигается тем, что согласно способу управления процессом

Q электрошлаковой сварки, состоящему в том, что к шлаковой ванне подводят ток, подают на зеркало ванны шлак и раскислители, подают электродные проволоки, измеряют падение напряжения на шлаковой ванне и сварочный ток, вычисляют сопротивление межэлектродного промежутка, сравнивают его с заданным, выделяют сигнал рассогласования и изменяют подачу на зеркало ванны компонентов шлака, влияющих на электропроводность шлаковой ванны при неизменном объеме общего количества шлака и раскислителей, с тем, чтобы свести рассогласование к нулю.

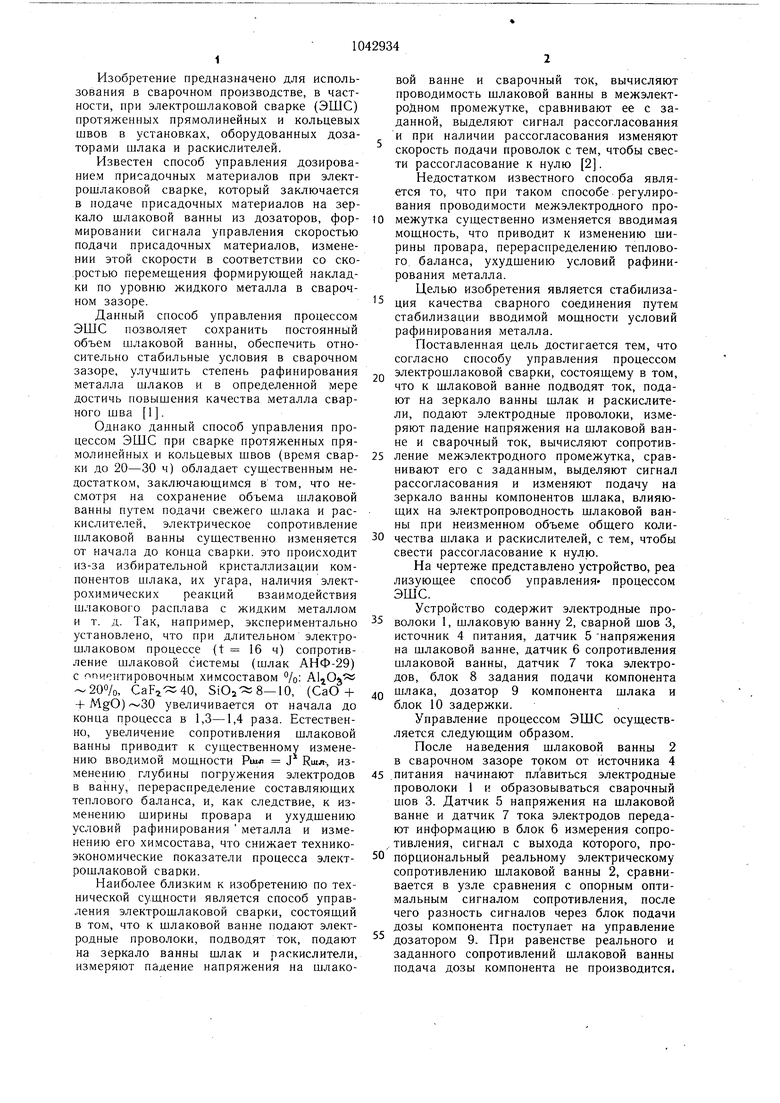

На чертеже представлено устройство, pea лизующее способ управления процессом

эшс.

Устройство содержит электродные проволоки 1, шлаковую ванну 2, сварной шов 3, источник 4 питания, датчик 5 напряжения на шлаковой ванне, датчик 6 сопротивления шлаковой ванны, датчик 7 тока электродов, блок 8 задания подачи компонента

0 шлака, дозатор 9 компонента шлака и блок 10 задержки.

Управление процессом ЭШС осуществляется следующим образом.

После наведения щлаковой ванны 2 в сварочном зазоре током от источника 4

5 питания начинают плавиться электродные проволоки 1 и образовываться сварочный шов 3. Датчик 5 напряжения на шлаковой ванне и датчик 7 тока электродов передают информацию в блок 6 измерения сопротивления, сигнал с выхода которого, про0 пОрциональный реальному электрическому сопротивлению шлаковой ванны 2, сравнивается в узле сравнения с опорным оптимальным сигналом сопротивления, после чего разность сигналов через блок подачи дозы компонента поступает на управление дозатором 9. При равенстве реального и заданного сопротивлений шлаковой ванны подача дозы компонента не производится4

Поскольку установлено, что в процессеЭШС имеется только одностороннее возмущение по сопротивлению шлака (его увеличение), то из дозатора при наличии рассогласования сопротивлений .поступает в шлак заданная доза того компонента, который увеличивает электропроводность шлака, тем самым восстанавливая заданное сопротивление шлаковой ванны. В схеме имеется узел 10 задержки, который закрывает вход блока 8 прсле выдачи очередной дозы компонента на время, необходимое для окончания переходного процесса в шлаковой ванне.

Использование изобретения позволит обеспечить повышение качества сварного соединения путем стабилизации условий рафинирования металла сварного шва и достижение постоянства его химсостава, устранить возмущения, непосредственно влияющие на качество сварного соединения, ширину провара, снизить брак, повысить технико-экономическую эффективность процесса ЭШС протяженных швов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления дозированием материалов при электрошлаковой сварке | 1980 |

|

SU917983A1 |

| Способ управления процессом электрошлаковой сварки | 1980 |

|

SU927455A1 |

| Способ управления процессом электрошлаковой сварки | 1980 |

|

SU927453A1 |

| Способ электрошлаковой сварки плавящимся мундштуком | 1980 |

|

SU927454A1 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| Способ электрошлаковой сварки | 1981 |

|

SU984775A1 |

| Способ электрошлаковой сварки ленточным электродом | 1991 |

|

SU1776520A1 |

| Способ электрошлаковой сварки | 1991 |

|

SU1807925A3 |

| Способ электрошлаковой сварки плавящимся мундштуком | 1973 |

|

SU450670A1 |

| Способ электрошлаковой сварки пластинчатым электродом | 1978 |

|

SU935234A1 |

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ЭЛЕКТРОШЛАКОВ.ОЙ СВАРКИ, при котором подводят к шлаковой ванне ток, подают на зеркало ванны шлак и раскислители, подают электродные проволоки, измеряют падение напряжения на шлаковой ванне и сварочный ток, вычисляют сопротивление шлаковой ванны в межэлектродном промежутке, сравнивают его с заданным и выделяют сигнал рассогласования, отличающийся тем, что, с целью стабилизации качества сварного соединения путем стабилизации вводимой мош,ности и условий рафинирования металла, рассогласование устраняют изменением подачи на зеркало ванны компоHeHtoB шлака, влияюших на электропроводность шлаковой ванны при неизменном объеме общего количества шлака и раскислителей.

| № | |||

| Авторское свидетельство СССР по заявке № 2966147/25-27, 1980 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 2966149/25-27, 1980 (прототип); (54) | |||

Авторы

Даты

1983-09-23—Публикация

1982-05-21—Подача