(54) УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ БЛОКОВ КОРПУСА СУДНА ПО ПОЛУШИРОТЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ установки блоков корпуса судна на стапеле | 1982 |

|

SU1043066A1 |

| Стенд для контуровки корпусных конструкций | 1983 |

|

SU1100187A1 |

| Способ установки секции при изготовлении корпуса судна и устройство для его осуществления | 1984 |

|

SU1248886A1 |

| СПОСОБ НИВЕЛИРОВАНИЯ, РАЗМЕТКИ И ПРОВЕРКИ КОРПУСА СУДНА | 1992 |

|

RU2094294C1 |

| БЫСТРОХОДНОЕ СУДНО | 2009 |

|

RU2396180C1 |

| Способ установки блока корпусаСудНА HA СТАпЕлЕ (ЕгО ВАРиАНТы) | 1979 |

|

SU800015A1 |

| Способ монтажа на стапеле неподвижной насадки гребного винта | 1982 |

|

SU1039794A1 |

| Ю. М. Фалалеев,В. М. Хачикян и А. М. Шестопал | 1968 |

|

SU221523A1 |

| СПОСОБ ЛЕДОВОГО ПЛАВАНИЯ СУДОВ И СУДА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2532666C1 |

| Устройство для монтажа и демонтажа гребных винтов | 1981 |

|

SU962095A1 |

1

Изобретение относится к судостроению, и в частности к устройствам для центрирования блоков корпуса судна по полушироте.

Известно устройство для центрирования блоков корпуса судна по полушироте, содержащее полую опорную плиту, установленную на подъемном полом корпусе с возможностью возвратно-поступательного перемешения и поворота в горизонтальной плоскости относительно корпуса, и привод перемеш.ения плиты 1.

Недостатком этого устройства является сложность изготовления конструкции направляющих под элементы качения.

Целью изобретения является упрощение конструкции путем исключения направляющих под элементы качения.

Поставленная цель достигается тем, что в устройстве привод перемещения опорной плиты содержит силовой цилиндр, размещенный внутри полого корпуса устройства и соединенный рычагом с толкателем перемещения опорной плиты, на концах которого шарнирно закреплены коромысла, несущие ролики, опирающиеся на внутреннюю поверхность плиты.

Кроме того, опорная плита посредством пружин соединена с толкателем, а поверхность контактирования опорной плиты с корпусом выполнена из антифрикционного материала.

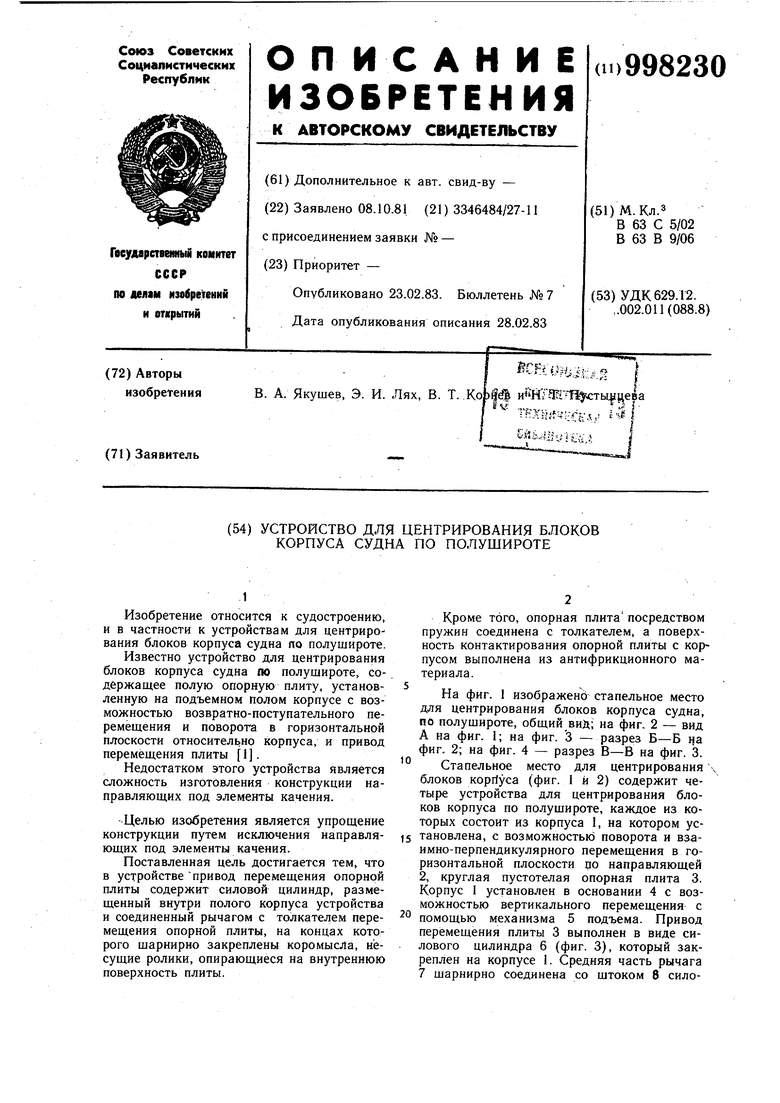

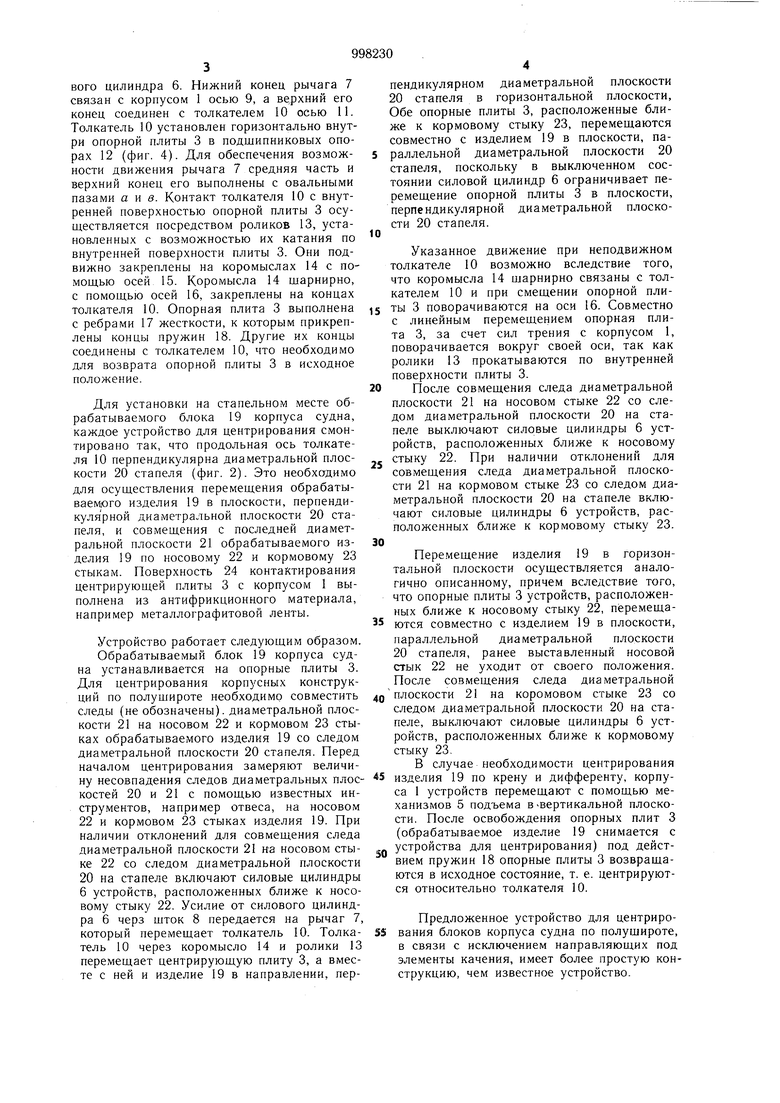

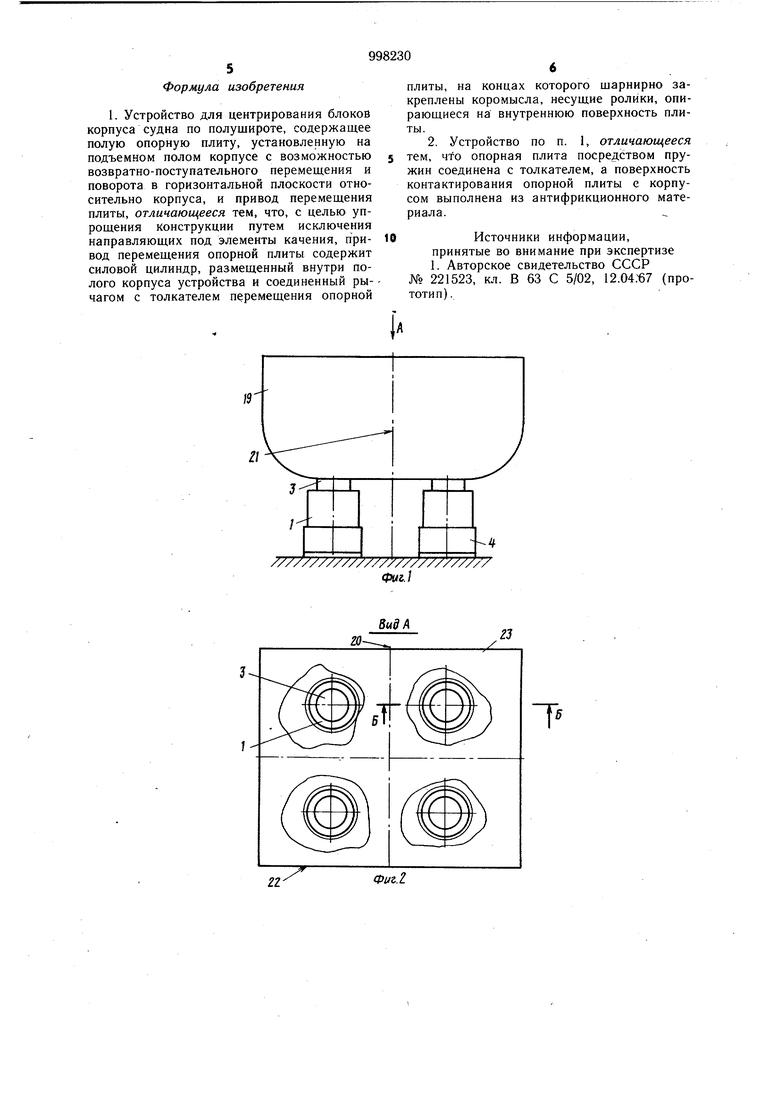

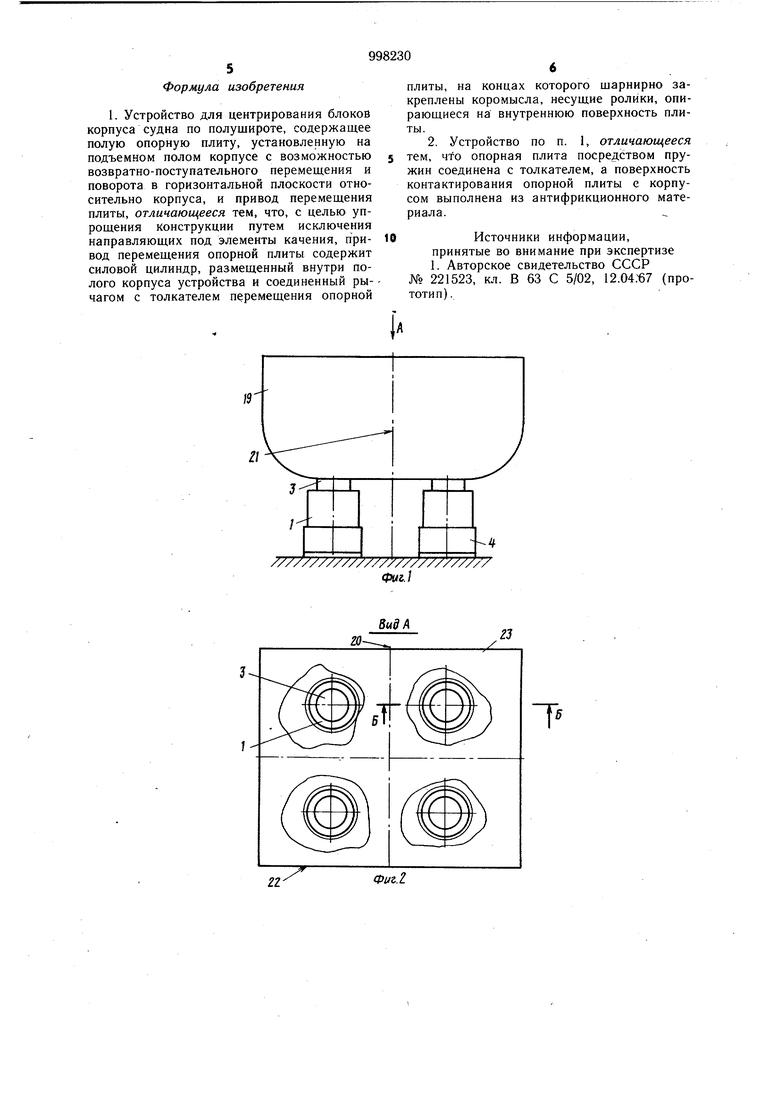

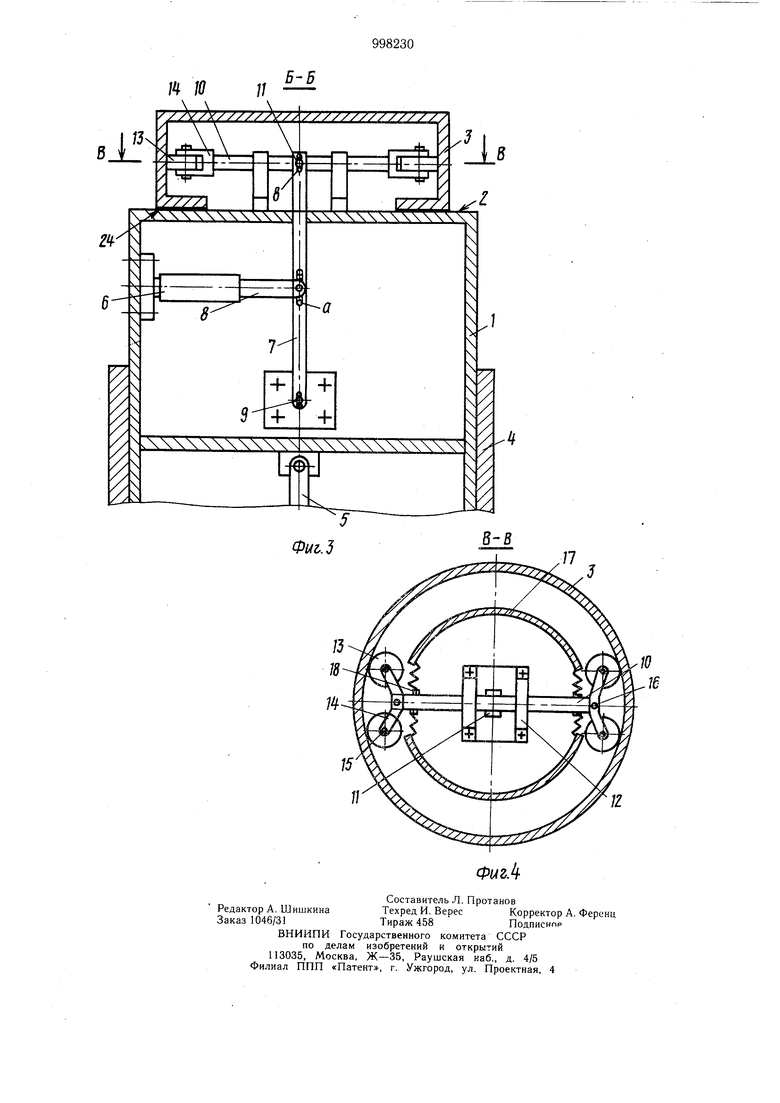

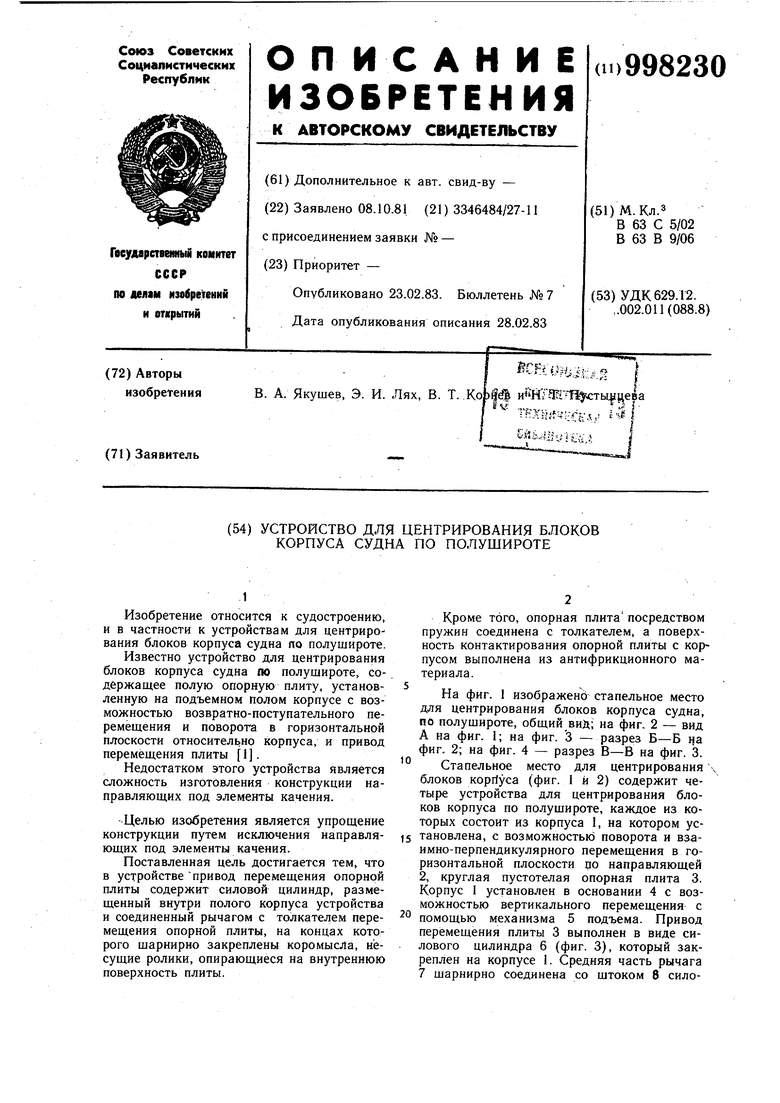

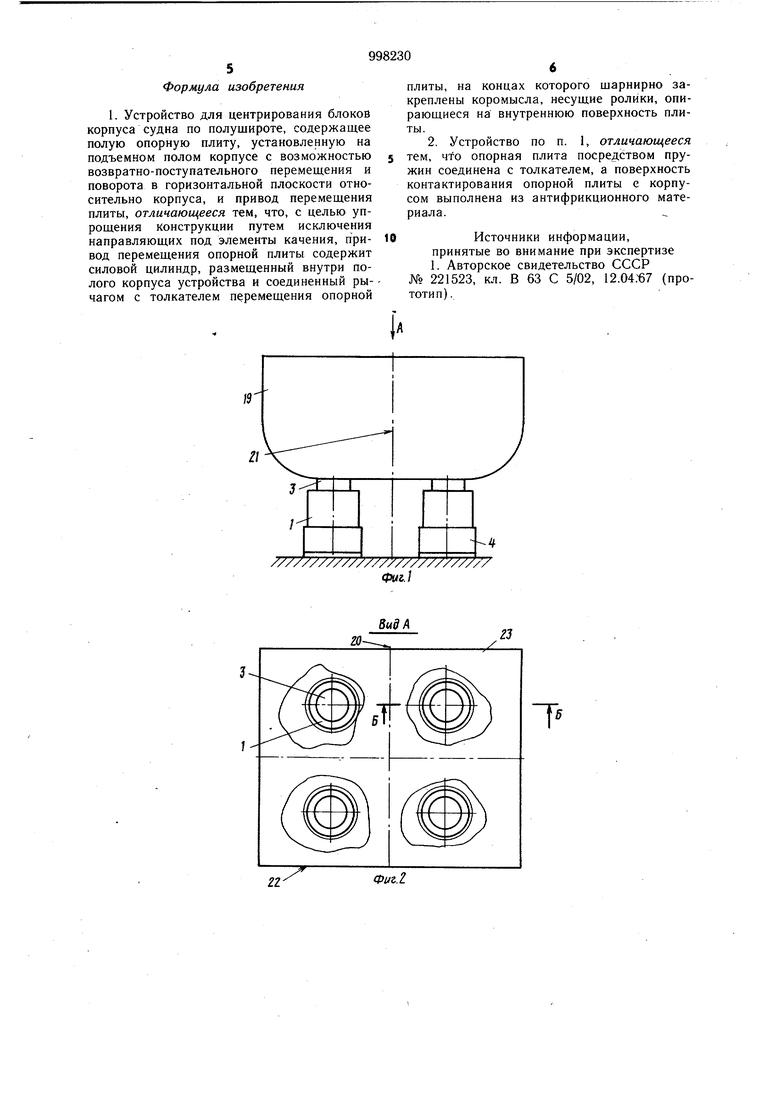

На фиг. I изображено стапельное место для центрирования блоков корпуса судна, по полушироте, общий виД; на фиг. 2 - вид А на фиг. 1; на фиг. З - разрез Б-Б ца фиг. 2; на фиг. 4 - разрез В-В на фиг. 3.

10

Стапельное место для центрирования -блоков Koprlyca (фиг. 1 и 2) содержит четыре устройства для центрирования блоков корпуса по полушироте, каждое из которых состоит из корпуса 1, на котором ус15 тановлена, с возможностьк) поворота и взаимно-перпендикулярного перемещения в горизонтальной плоскости по направляющей 2, круглая пустотелая опорная плита 3. Корпус 1 установлен в основании 4 с возможностью вертикального перемещения с

20 помощью механизма 5 подъема. Привод перемещения плиты 3 выполнен в виде силового цилиндра 6 (фиг. 3), который закреплен на корпусе 1. Средняя часть рычага 7 шарнирно соединена со штоком 8 силового цилиндра 6. Нижний конец рычага 7 связан с корпусом 1 осью 9, а верхний его конец соединен с толкателем 10 осью 11. Толкатель 10 установлен горизонтально внутри опорной плиты 3 в подшипниковых опорах 12 (фиг. 4). Для обеспечения возможности движения рычага 7 средняя часть и верхний конец его выполнены с овальными пазами айв. Контакт толкателя 10 с внутренней поверхностью опорной плиты 3 осуществляется посредством роликов 13, установленных с возможностью их катания по внутренней поверхности плиты 3. Они подвижно закреплены на коромыслах 14 с помощью осей 15. Коромысла 14 шарнирно, с помощью осей 16, закреплены на концах толкателя 10. Опорная плита 3 выполнена с ребрами 17 жесткости, к которым прикреплены концы пружин 18. Другие их концы соединены с толкателем 10, что необходимо для возврата опорной плиты 3 в исходное положение. Для установки на стапельном месте обрабатываемого блока 19 корпуса судна, каждое устройство для центрирования смонтировано так, что продольная ось толкателя 10 перпендикулярна диаметральной плоскости 20 стапеля (фиг. 2). Это необходимо для осуществления перемещения обрабатываемого изделия 19 в плоскости, перпендикулярной диаметральной плоскости 20 стапеля, и совмещения с последней диаметральной плоскости 21 обрабатываемого изделия 19 по носовому 22 и кормовому 23 стыкам. Поверхность 24 контактирования центрирующей плиты 3 с корпусом 1 выполнена из антифрикционного материала, например металлографитовой ленты. Устройство работает следующим образом. Обрабатываемый блок 19 корпуса судна устанавливается на опорные плиты 3. Для центрирования корпусных конструкций по полушироте необходимо совместить следы (не обозначены). диаметральной плоскости 21 на носовом 22 и кормовом 23 стыках обрабатываемого изделия 19 со следом диаметральной плоскости 20 стапеля. Перед началом центрирования замеряют величину несовпадения следов диаметральных плоскостей 20 и 21 с помощью известных инструментов, например отвеса, на носовом 22 и кормовом 23 стыках изделия 19. При наличии отклонений для совмещения следа диаметральной плоскости 21 на носовом стыке 22 со следом диаметральной плоскости 20 на стапеле включают силовые цилиндры 6 устройств, расположенных ближе к носовому стыку 22. Усилие от силового цилиндра 6 черз шток 8 передается на рычаг 7, который перемещает толкатель 10. Толкатель 10 через коромысло 14 и ролики 13 перемещает центрирующую плиту 3, а вместе с ней и изделие 19 в направлении, перпендикулярном диаметральной плоскости 20 стапеля в горизонтальной плоскости, Обе опорные плиты 3, расположенные ближе к кормовому стыку 23, перемещаются совместно с изделием 19 в плоскости, параллельной диаметральной плоскости 20 стапеля, поскольку в выключенном состоянии силовой цилиндр 6 ограничивает перемещение опорной плиты 3 в плоскости, перпендикулярной диаметральной плоскости 20 стапеля. Указанное движение при неподвижном толкателе 10 возможно вследствие того, что коромысла 14 щарнирно связаны с толкателем 10 и при смещении опорной пли Ь 3 поворачиваются на оси 16. Совместно с линейным перемещением опорная плита 3, за счет сил трения с корпусом 1, поворачивается вокруг своей оси, так как ролики 13 прокатываются по внутренней поверхности плиты 3. После совмещения следа диаметральной плоскости 21 на носовом стыке 22 со следом диаметральной плоскости 20 на стапеле выключают силовые цилиндры 6 устройств, расположенных ближе к носовому стыку 22. При наличии отклонений для совмещения следа диаметральной плоскости 21 на кормовом стыке 23 со следом диаметральной плоскости 20 на стапеле включают силовые цилиндры 6 устройств, расположенных ближе к кормовому стыку 23. Пере.мещение изделия 19 в горизонтальной плоскости осуществляется аналогично описанному, причем вследствие того, что опорные плиты 3 устройств, расположенных ближе к носовому стыку 22, п1еремещаются совместно с изделием 19 в плоскости, параллельной диаметральной плоскости 20 стапеля, ранее выставленный носовой стык 22 не уходит от своего положения. После совмещения следа диаметральной плоскост 1 21 на коромовом стыке 23 со следом диаметральной плоскости 20 на стапеле, выключают силовые цилиндры 6 устройств, расположенных ближе к кормовому стыку 23. В случае необходимости центрирования изделия 19 по крену и дифференту, корпуса 1 устройств перемещают с помощью механизмов 5 подъема в-вертикальной плоскости. После освобождения опорных плит 3 (обрабатываемое изделие 19 снимается с устройства для центрирования) под действием пружин 18 опорные плиты 3 возвращаются в исходное состояние, т. е. центрируются относительно толкателя 10. Предложенное устройство для центрирования блоков корпуса судна по полушироте, в связи с исключением направляющих под элементы качения, имеет более простую конструкцию, чем известное устройство.

Формула изобретения

плиты, на концах которого щарнирно закреплены коромысла, несущие ролики, опирающиеся на внутреннюю поверхность плиты.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 221523, кл. В 63 С 5/02, 12.04.W (прототип).

Вид А

Фиг.1

Авторы

Даты

1983-02-23—Публикация

1981-10-08—Подача