Изобретение относится к способам получег ния фторидов кальция, стронция и бария высокой степени чистоты и может быть исполь,зовано для получения материалов, пригодных для выращивания оптических монокристаллов. Известеи способ . получения фторидов щелочноземе ных металлов путем взаимодействия расплавленных солей фторидов щелочных и хлоридов щелочноземельных металлов с последующим выкристаллизовыванием конечных фториДов щелочноземельных металлов при охлаждении расплава 1 . Недостатком известного способа является трудоемкость, длительность и сложность аппаратного оформления процесса. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения фторидов кальция, стронция и бария путем взаимодействия .твердых карбонатов соответствующих металлов с фторидом или бифторидом аммония при 150-400 С в течение 0,5-2 ч в платиновых чащках при использовании 10% избытка проти стехиометрически необходимого количества фторида или бифторида аммония 2. Недостатком известного способа является больцюе содержание кислородсодержащих .примесей в продукте (наличие кислородсодержащих примесей значительно ухудшает пропускание кристаллов в вакуумной ультрафиолетовой области спектра даже при низком их содержании (с 10 монокристаллы, полученные по известному способу, имеют вид белых фарфоровидных конгломератов с пропусканием при Х 0,17 мкм равным нулю). Целью изобретения является снижение кислородсодержащих примесей в продукте (пропускание при X .0,17.мкм повыщается до 83-85%). Поставленная цель достигается тем, что согласно способу получения фто1ждов кальция, стронция и бария, заключающемуся во взаимодействии твердых карбонатов соответствующих металлов с фторидом аммония при нагревании, причем нагревание ведут со скоростью 2,5- 5,0 град/мин до 300-350°С с последующей прокалкой продукта при 700-800°С. К тому

же, фторид аммония берут со 100-110%-ным избытком от стехиометрически необходимого при получеиии фторидов кальция и стронция и с 50-60%-ным избытком при получении фторида бария.

Отличительными признаками способа являются: скорость нагрева и температуры нагрева и прокалки.

Дополнительным отличительным признаком является количество фторида аммония.

П р и м ер. Для получения 66,6 г фторида бария готовят смесь путем растирания и тщательного перемешивания, состоящую из 75 г высушеиного при 200-250°С карбоната бартя и 42,3 г высушенного при 60-70 °С

фто.рида аммония. Шихту в платиновых тиглях с крышками помещают в никелевый реактор и ставят в печь. Печь нагревают до 300°С со скоростью 2,5 трад/мин, затем до

800°С со скоростью 35 град/мин и выдерживают при этой температуре .1 ч. Выход целевого продукта не менее 99,4%. Содержание примесей тяжелых и цветных металлов: железа марганца, 1иеди, хрома, никеля, кобальта, свиица,

молибдена согласно данным змиссионно-спектрального анализа.

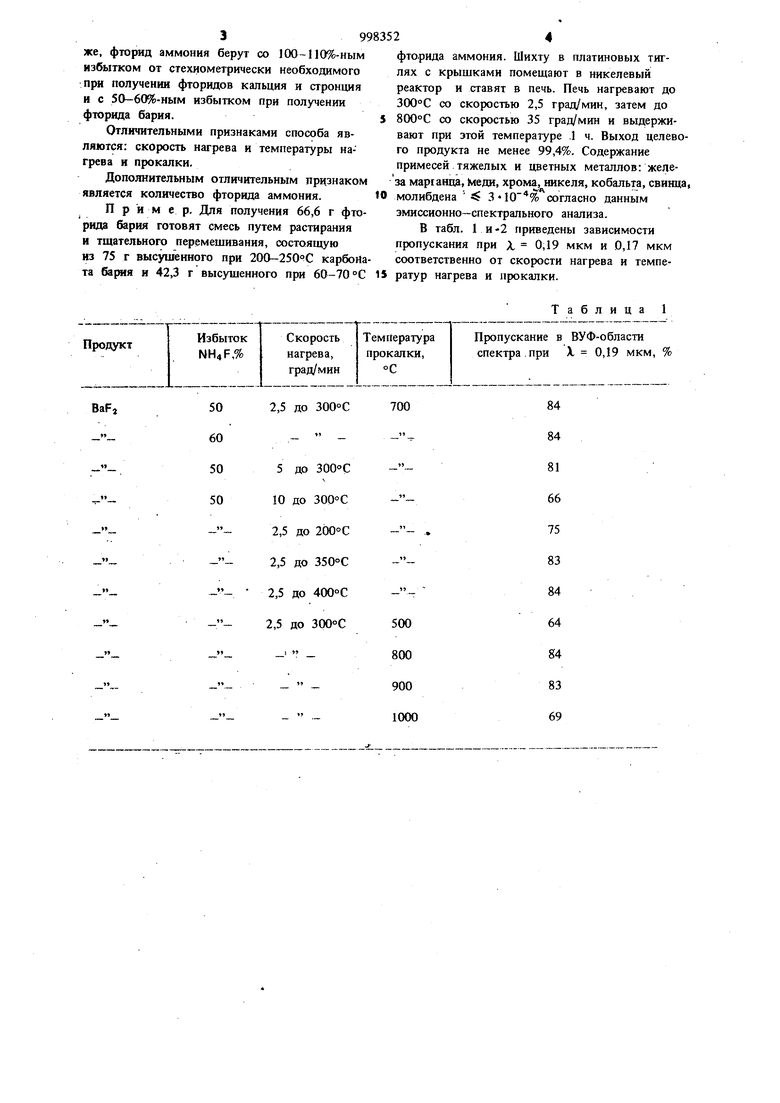

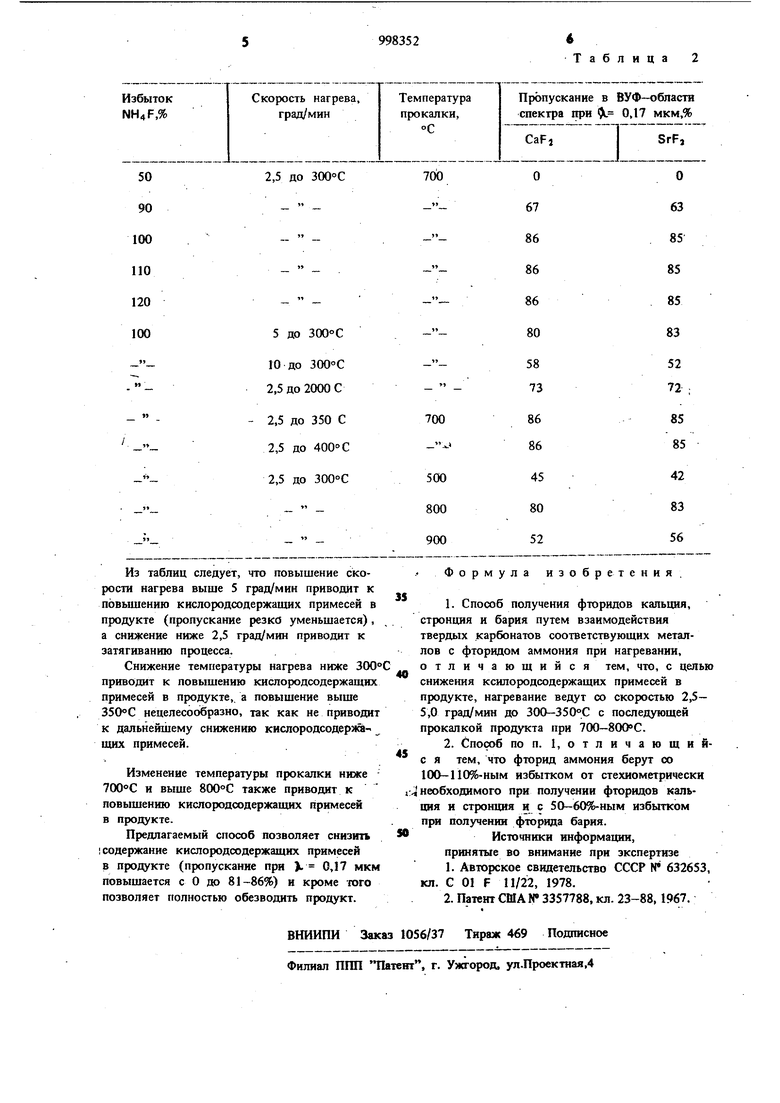

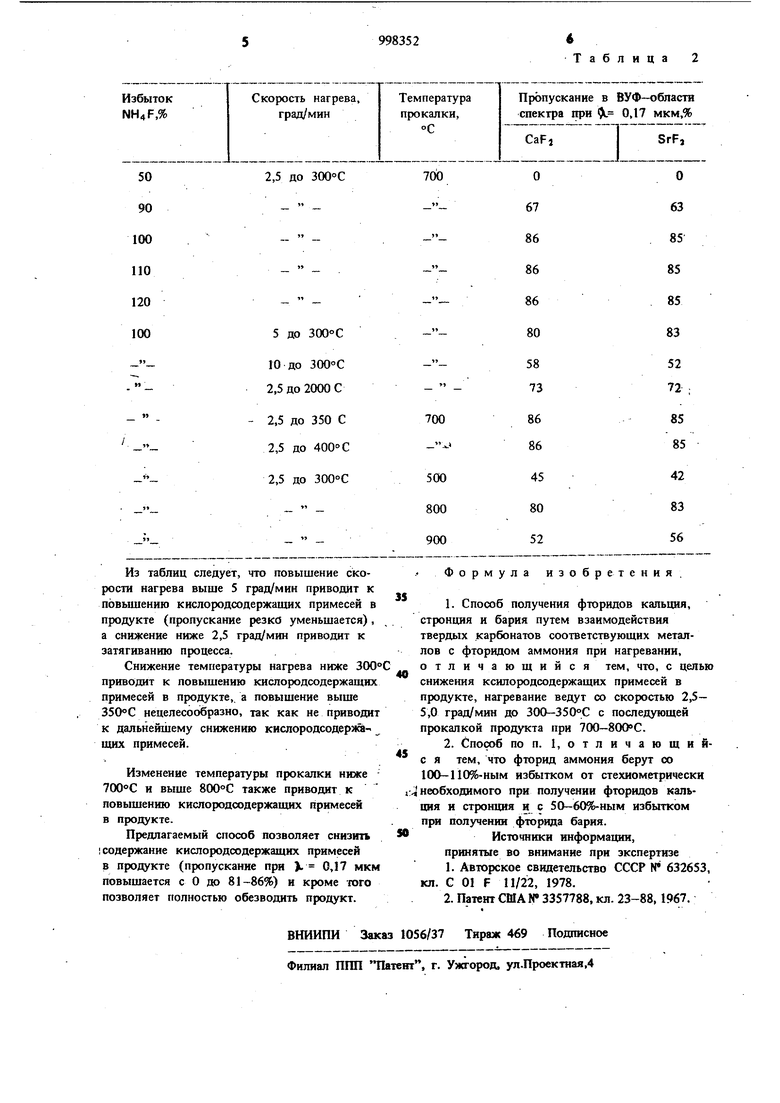

В табл. 1 и -2 приведены зависимости пропускания при X, - 0,19 мкм и 0,17 мкм соответственно от скорости нагрева и температур нагрева и прокалки.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ФТОРИДА БАРИЯ, АКТИВИРОВАННОГО ФТОРИДОМ ЦЕРИЯ, ДЛЯ СЦИНТИЛЛЯЦИОННОЙ КЕРАМИКИ | 2013 |

|

RU2545304C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ФТОРИДА СТРОНЦИЯ, АКТИВИРОВАННОГО ФТОРИДОМ НЕОДИМА, ДЛЯ ЛАЗЕРНОЙ КЕРАМИКИ | 2014 |

|

RU2574264C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДНОЙ НАНОКЕРАМИКИ | 2010 |

|

RU2436877C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА УРАНА | 2018 |

|

RU2687935C1 |

| Способ получения фторида водорода из смеси дифторида кальция и диоксида кремния | 2020 |

|

RU2757017C1 |

| ЛАЗЕРНАЯ ФТОРИДНАЯ КЕРАМИКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2006 |

|

RU2321120C1 |

| Способ получения фторидов щелочно-земельныхили РЕдКОзЕМЕльНыХ элЕМЕНТОВ | 1976 |

|

SU802178A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ФТОРИДА БАРИЯ | 2009 |

|

RU2424187C1 |

| СПОСОБ ОТЖИГА КРИСТАЛЛОВ ФТОРИДОВ МЕТАЛЛОВ ГРУППЫ IIA | 2009 |

|

RU2421552C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ И ИХ ПРИМЕНЕНИЕ | 2010 |

|

RU2528919C2 |

2,5 до 300°С

50 60 50 50

aFj

5 до ЗООС

10 до 300° С

2,5 до 2bOoC

2,5 до 350°С

2,5 до 400°С

2,5 до 300°С

84

84

81

66

75

83

84

64

84

83

69

Авторы

Даты

1983-02-23—Публикация

1981-01-20—Подача