Изобретение относится к области синтеза неорганических материалов, в частности к получению фторидов редкоземельных и щелочноземельных металлов, которые могут быть использованы в качестве исходного сырья при горячем прессовании оптически прозрачной сцинтилляционной керамики. Изобретение может быть использовано для производства эффективных быстродействующих сцинтилляционных детекторов, предназначенных для регистрации гамма- и рентгеновских квантов.

Керамика BaF2:Ce3+ характеризуется повышенным световыходом радиолюминесценции по сравнению с монокристаллами (Батыгов С.Х., Болясникова Л.С., Гарибин А.Е., Демиденко В.А., Дорошенко М.Е., Дукельский К.В., Лугинина А.А., Миронов И.А., Осико В.В., Федоров П.П. Сцинтилляционная керамика BaF2:Ce3+. // Докл. РАН. 2008. Т.422. №2. С.323-325. Родный П.А., Гаин С.Д., Миронов И.А., Гарибин Е.А., Демиденко А.А., Селиверстов Д.М., Гусев Ю.И., Федоров П.П., Кузнецов С.В. Спектрально-кинетические характеристики кристаллов и нанокерамик на основе BaF2 и BaF2:Ce. Физика твердого тела. 2010, 52(9), 1780-1784, патент RU 2462733, G01T 1/202, 2011).

Качество исходной шихты оказывает значительное влияние на оптическое пропускание и световой выход сцинтилляционной керамики. Известно, что наиболее важными требованиями, предъявляемыми к исходной шихте для горячего прессования, являются однородный химический и фазовый состав, ультрадисперсность порошка, высокая чистота. Помимо требования по содержанию лимитируемых микропримесей металлов, выдвигаются требования по отсутствию кислород- и углеродсодержащих примесей. При изготовлении керамики методом горячего прессования углеродсодержащие примеси подвергаются термическому разложению с выделением свободного углерода, что крайне отрицательно сказывается на прозрачности и излучательной способности получаемой керамики. Содержание лимитируемых примесей катионов, превышающее 1 ppm (0,0001 мас.%), и остаточного кислорода более 100 ppm (0,01 мас.%) ухудшает сцинтилляционные и оптические свойства материала (патент JP 2007045870, C09K 11/00, 2005). Поскольку возможность загрязнения кислородными примесями определяется спецификой фторидов - их склонностью к пирогидролизу, взаимодействию с парами воды при повышенной температуре (Раков Э.Г., Тесленко В.В. Пирогидролиз неорганических фторидов. // М.: Энергоатомиздат. 1987. 152 с.), шихта не должна содержать следов влаги.

Известен способ получения фторидов редкоземельных и щелочноземельных металлов, включающий смешение фторидов щелочных и хлоридов щелочноземельных или редкоземельных элементов, плавление шихты при температуре 700-800°C в огнеупорном реакторе, охлаждение плава и обработку его дистиллированной водой при кипячении (AC SU №802178, C01B 9/08, 1981). Этот способ обеспечивает снижение содержания кислородных примесей более чем на порядок по сравнению с реактивами, но предназначен только для синтеза индивидуальных фторидов.

При прокаливании карбоната бария с фторидом или бифторидом аммония получается фторид в кристаллическом виде, однако вследствие высоких температур наблюдается спекание частиц продукта (AC SU №998352, C01F 11/22, 1983). Этот способ позволяет получать фториды высокого качества, пригодные для выращивания монокристаллов, но по гранулометрическому составу такой продукт не пригоден для горячего прессования.

Известен способ получения фторида бария, включающий взаимодействие порошка карбоната бария с раствором фторида аммония при 80-100°C в течение 1-2 часов с последующим фильтрованием и сушкой осадка фторида бария (Патент CN №101376519, C01F 11/22, 2007). Однако при использовании нерастворимого в воде карбоната реакция происходит не полностью, и продукт загрязнен примесями карбоната и оксида.

Для получения фторида бария с низким содержанием кислородных примесей (не более 0,0001%) отфильтрованный осадок, полученный взаимодействием суспензии карбоната бария с концентрированной фтористо-водородной кислотой, после сушки и прокалки подвергали плавлению при 1340-144°C в атмосфере продуктов разложения политетрафторэтилена (AC SU №1778071, C01F 11/22, 1992). Поскольку продукт представляет собой крупные монокристаллические блоки, он не может быть использован для горячего прессования керамики.

Для удаления углеродных и кислородных примесей порошки фторидов редкоземельных и щелочноземельных металлов подвергали обработке при температуре 200-350°C в атмосфере инертного газа, содержащего 5-50% фтора (Заявка US №2004062696, C01B 9/08, 2004). Однако высокая коррозионная активность газообразного фтора создает значительные трудности при создании оборудования и требует применения дорогих конструкционных материалов.

Известны способы получения фторидов редкоземельных и щелочноземельных металлов действием газообразного фтористого водорода на их соединения при нагревании до температуры 150-250°C в течение 1-2 часов (Патент RU №2328448, C01F 17/00, 2006) или газообразным SF6 при температуре 750-800°C (Заявка WO №9746488, C09K 11/08, 1996). Применение безводных процессов позволяет получать фториды с минимальным содержанием кислорода в них, но предназначены только для синтеза индивидуальных фторидов.

Известны способы получения соосаждением из водных растворов порошков фторидов щелочноземельных металлов, а именно кальция и стронция, активированных редкоземельными ионами с концентрацией от 0,5 до 25 мол.%. (Патенты: EP №1728763, C01F 17/00, 2006; EP №1942172, C09K 11/85, 2006; US №2010012898, C09K 11/61, 2006). Однако при получении фторида бария, активированного редкоземельными ионами, путем соосаждения из нитратных растворов фтористо-водородной кислотой синтезируется практически чистый фторид бария в смеси с фазой Ba4R3F17 (Кузнецов С.В., Федоров П.П., Воронов В.В., Самарина К.С., Осико В.В. Синтез порошков Ba4R3F17 (R - редкоземельные элементы) из водных растворов. // Ж. неорган. химии. 2010. Т.55. №4. С.536-545). Аномальное поведение нитрата бария объясняется образованием при синтезе вместо фторида бария, имеющего кубическую кристаллическую структуру типа флюорита и обладающего высокой изоморфной емкостью по отношению к редкоземельным ионам, гидрофторида бария BaF2·HF, моноклинная структура которого не представляет таких кристаллохимических возможностей. Показано, что фторид бария осаждается из нитратных растворов при использовании другого фторирующего соединения, фторида аммония (Лугинина А.А., Федоров П.П., Кузнецов С.В., Маякова М.Н., Воронов В.В., Баранчиков А.Е. // Особенности синтеза гидрофторида и фторида бария из нитратных растворов. Наносистемы: физика, химия, математика. 2012. Т.3. №5. 125-137).

Наиболее близким к предлагаемому техническому решению является способ синтеза однофазного нанопорошка фторида бария, легированного редкоземельным металлом, включающий смешивание фторирующего соединения с раствором, содержащим соль бария и соль редкоземельного элемента при их мольном отношении, равном от 0,74:0,26 до 0,30:0,70 соответственно, с получением осадка, его промывку и сушку. Однако, как видно из описания способа-прототипа, получаемый продукт характеризуется высоким содержанием редкоземельного металла от 0,26 до 0,70 молей, и известный способ не позволяет получать однофазный фторид бария, активированный фторидом редкоземельного металла, с содержанием редкоземельного металла менее 0,26 молей. Очень важным недостатком известного способа также является термообработка продукта путем нагревания до 400°C на воздухе, без защитной инертной или фторирующей атмосферы, что не обеспечивает полное обезвоживание и предотвращение пирогидролиза продукта, кроме того, невысокая температура термообработки не обеспечивает удаления углеродных примесей, перечисленные недостатки в дальнейшем отрицательно сказываются на чистоте конечного продукта (Патент RU №2411185 C1).

Задачей настоящего изобретения является разработка способа получения тонкодисперсного гомогенного безводного порошка фторида бария, активированного фторидом церия, с низким содержанием активатора.

Для решения поставленной задачи предлагается новый способ получения порошка фторида бария, активированного фторидом церия, для сцинтилляционной керамики, включающий взаимодействие фторирующего соединения с раствором, содержащим нитраты бария и церия при их мольном соотношении от 99,999:0,001 до 99,990:0,010, соответственно, с последующим отделением осадка, его промывкой и повторной обработкой фтористо-водородной кислотой высокой чистоты, с последующей фильтрацией, сушкой и термической обработкой продукта.

Предпочтительно, при взаимодействии используют в качестве фторирующего соединения раствор фторида аммония в стехиометрическом количестве, соответствующем получению фторидов бария и церия.

Предпочтительно, повторную обработку отмытого осадка проводят 45-47% фтористо-водородной кислотой, взятой с 10% стехиометрическим избытком.

Предпочтительно, термическую обработку высушенного осадка проводят при температуре 550-600°C в атмосфере выделяющегося при его разложении газообразного фтористого водорода в течение 2-3 часов.

Способ отличается от способа-прототипа условиями проведения процесса. Как видно из описания способа, необходимыми условиями, обеспечивающими получение гомогенного безводного порошка фторида бария, активированного фторидом церия, являются использование при взаимодействии в качестве фторирующего соединения раствора фторида аммония, проведение повторной обработки отмытого осадка концентрированной фтористо-водородной кислотой и термообработка высушенного осадка при температуре 550-600°C в течение 2-3 часов.

Заявленный технологический процесс подтвержден опытным путем.

Изобретение иллюстрируется следующими чертежами и снимками.

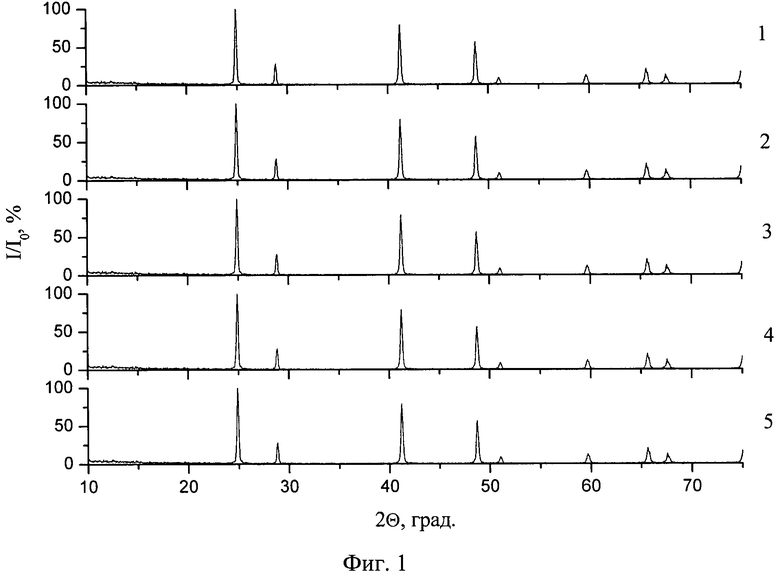

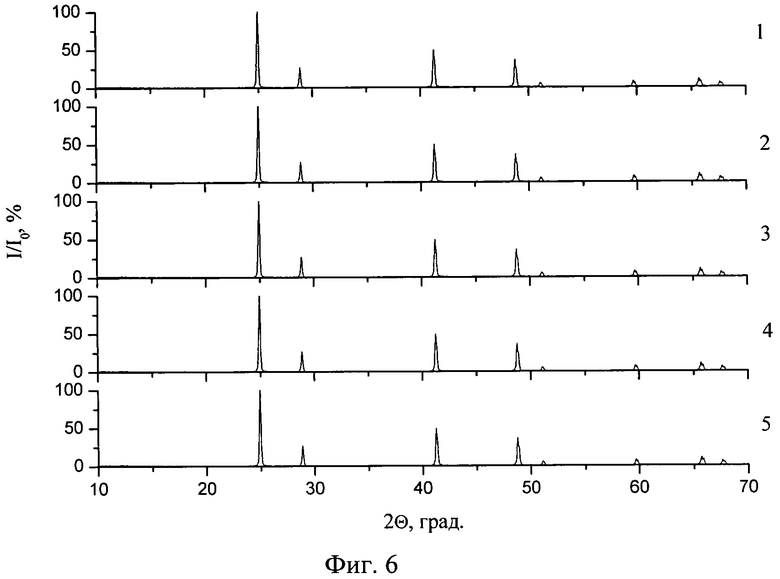

На Фиг.1 представлены спектры - зависимости относительной интенсивности дифракционной линии I/Io от характеристического угла 29, представляющие результаты рентгенофазного анализа (РФА) порошка, полученного взаимодействием растворов нитрата бария и церия с фторидом аммония для пяти конкретных примеров составов, где 1, 2, 3, 4, 5 - номера примеров.

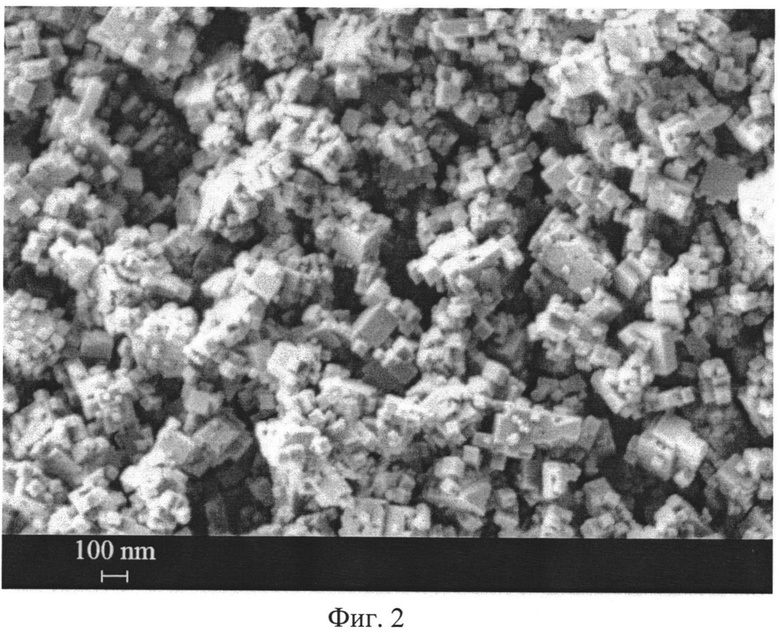

На Фиг.2 представлен снимок сканирующей электронной микроскопии (СЭМ) высушенного при 35°C порошка, полученного взаимодействием растворов нитрата бария и церия с фторидом аммония по примеру №1.

На Фиг.3 представлен снимок СЭМ высушенного при 35°C порошка, полученного взаимодействием растворов нитрата бария и церия с фторидом аммония по примеру №2.

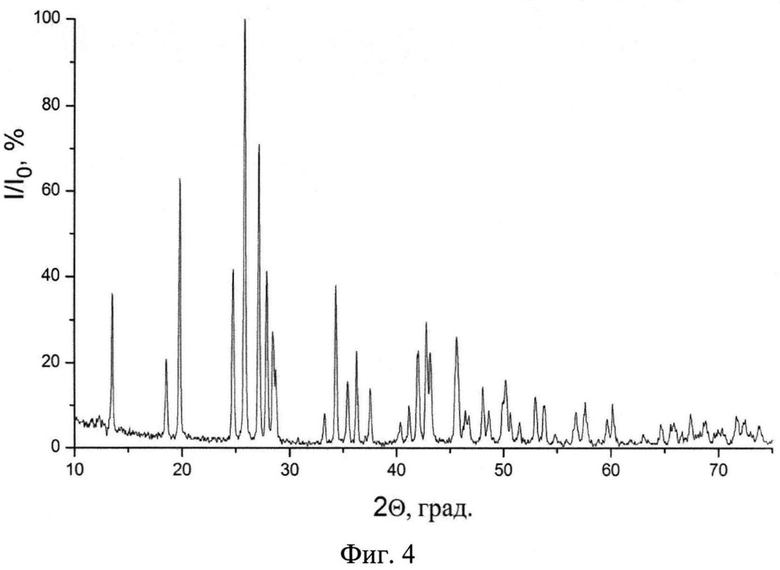

На Фиг.4 представлен спектр - зависимость относительной интенсивности дифракционной линии I/Io от характеристического угла 2θ - результаты РФА полупродукта-порошка, полученного повторной обработкой отмытого осадка концентрированной фтористо-водородной кислотой по примеру №1.

а) - полупродукт пример 1, б) - барий гидрофторид, карточка №35-1378 базы данных JCPDS

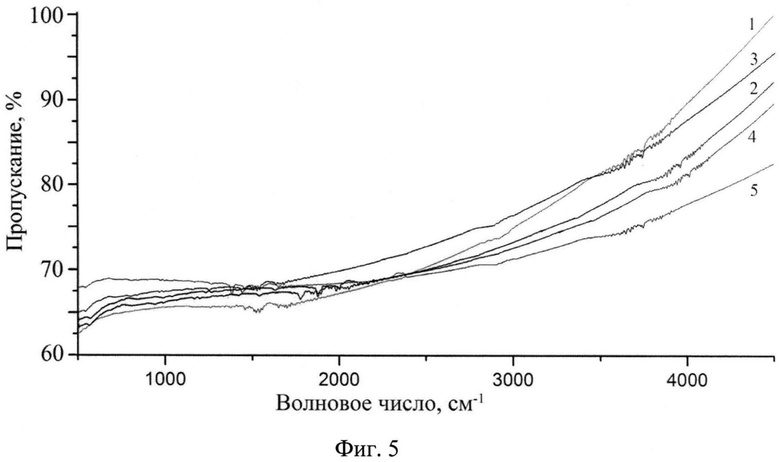

На Фиг.5 представлены ИК-спектры конечных продуктов, полученных по примерам №№1, 2, 3, 4, 5.

На Фиг.6 представлены РФА конечного продукта по примерам №№1, 2, 3, 4, 5.

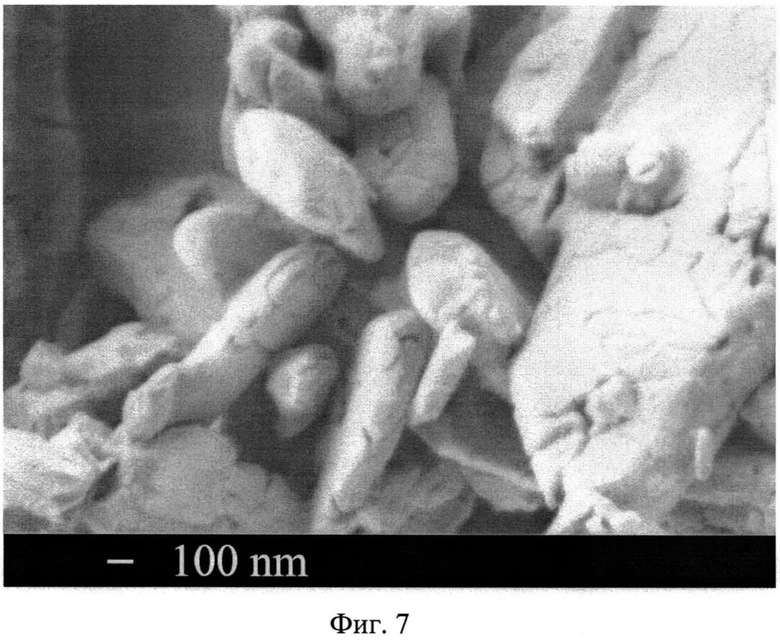

На Фиг.7 представлен снимок СЭМ конечного продукта для примера №1.

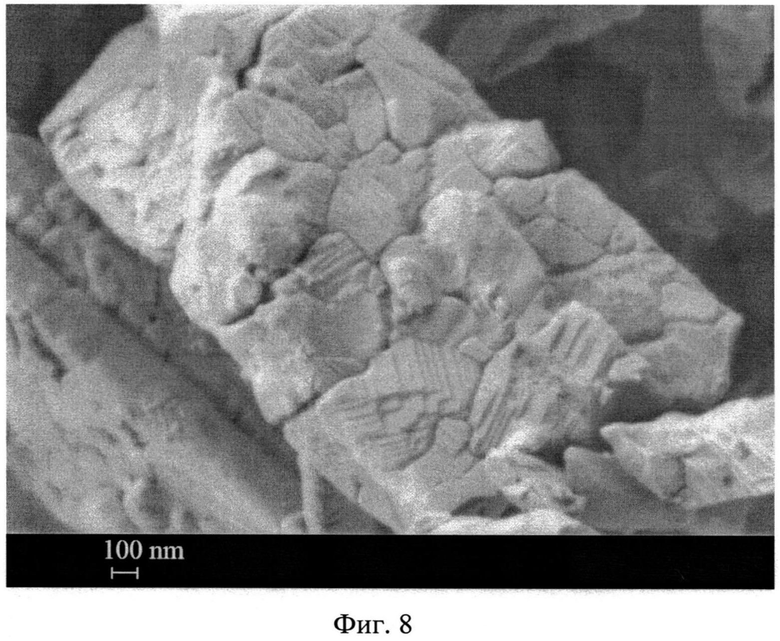

На Фиг.8 представлен снимок СЭМ конечного продукта для примера №2.

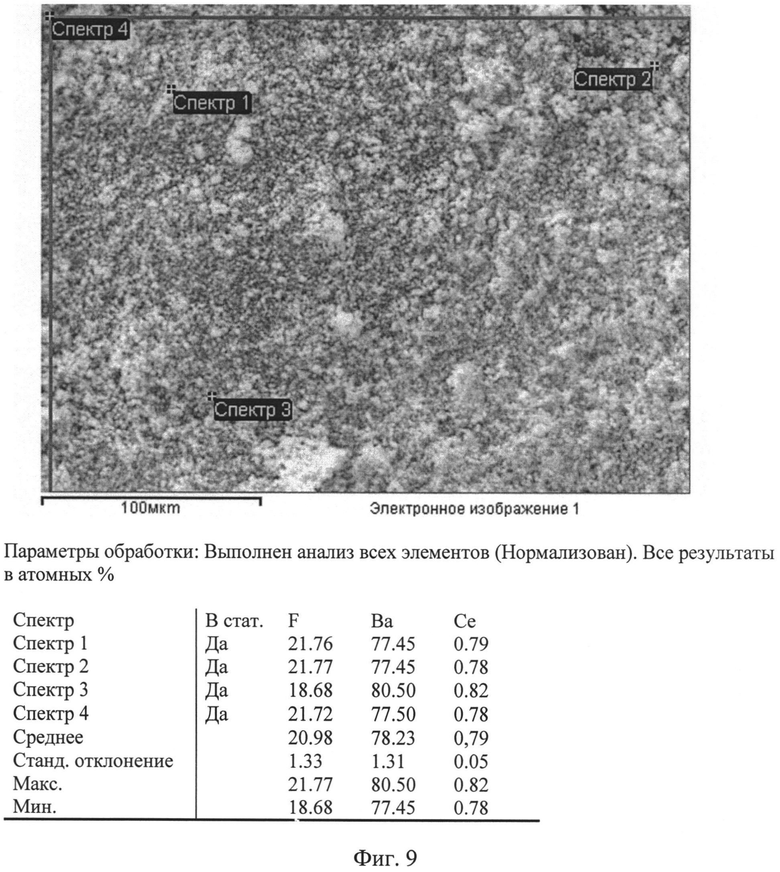

На Фиг.9 представлен снимок с указанием результатов рентгеноспектрального микроанализа конечного продукта, изготовленного по примеру №1.

В таблицах 1 и 2 приведены сводные данные для различных конкретных примеров тонкодисперсного гомогенного безводного порошка фторида бария, активированного фторидом церия с низким содержанием активатора, изготовленного в соответствии с заявленным способом.

Использование фторида аммония обеспечивает получение из нитратных растворов тонкодисперсного осадка фторида бария, активированного церием, кубической флюоритовой структуры, что подтверждается результатами рентгенофазового анализа (Фиг.1) и сканирующей электронной микроскопии (Фиг.2, 3). Как видно из снимков сканирующей электронной микроскопии высушенного при 35°C порошка, полученного взаимодействием растворов нитрата бария и церия с фторидом аммония, образуются частицы кубической формы с размером 30-150 нм. В результате повторной обработки отмытого осадка концентрированной фтористо-водородной кислотой образуется гидрофторид состава (Ba1-xCexF2+x)·HF, что подтверждается результатами рентгенофазового и химического анализа (Фиг.4, Таблица 1). Газообразный фтористый водород, выделяющийся при термическом разложении гидрофторида бария, предотвращает пирогидролиз продукта, что обеспечивает полное обезвоживание продукта и минимизацию кислородных примесей. В ИК-спектрах прокаленных порошков после повторной обработки фтористо-водородной кислотой отсутствуют характеристические колебания (полосы) H2O при 1640 и 3400 см-1, что подтверждает отсутствие следов влаги (Фиг.5). Термообработка при температуре 550-600°C также способствует удалению углеродсодержащих примесей за счет окисления кислородом воздуха (сгорания). В результате термообработки получается тонкодисперсный порошок фторида бария, активированного фторидом церия, кубической флюоритовой структуры, рыхлой и напряженной структуры (Фиг.6-8). Выход продукта составляет 95,0-97,0%.

Использование высокочистых реактивов обеспечивает требуемую чистоту продукта. По данным спектрально-эмиссионного анализа содержание фторида церия соответствует количеству, введенному при синтезе (Таблица 2).

Технический эффект от осуществления данного способа заключается в получении тонкодисперсного безводного порошка фторида бария, активированного фторидом церия, с однородным химическим и фазовым составом, с минимальным содержанием кислородных и углеродных примесей, что подтверждается приведенными примерами.

Пример №1. Водный раствор нитрата бария (0,1-0,3 моль/л), приготовленный растворением в бидистиллированной воде высокочистого реактива (ос.ч. 7-5), заливали в реактор, выполненный из полипропилена и снабженный мешалкой из фторопласта. В реактор добавляли раствор нитрата церия (0,1-0,3 моль/л), полученный растворением шестиводного нитрата церия Ce(NO3)3·6H2O (содержание основного вещества не менее 99,99%). Соотношение мольной концентрации бария к церию в растворе составило 99,990:0,010. Растворы перемешивали в течение 20 минут. В полученный раствор при перемешивании покапельно добавляли 4%-ный раствор фторида аммония (ос.ч. 3-5). По завершении добавления раствора фторида аммония суспензию перемешивали при скорости 700 оборотов в минуту в течение 3 часов. После отстоя маточный раствор декантировали, осадок промывали бидистиллированной водой до полного удаления NO3 --ионов по реакции с дифениламином. В отмытый осадок при перемешивании вливали 46%-ный раствор фтористо-водородной кислоты (ос.ч 27-5). Суспензию перемешивали при скорости 700 оборотов в минуту в течение 3 часов. Осадок отделяли на фильтре из пористого фторопласта, затем сушили во фторопластовой чашке при температуре 35-40°C в течение 5 часов. Содержание HF в высушенном осадке составляло 10,3 мас.% (Табл.1). Согласно данным рентгенофазового анализа был получен гидрофторид (Ba1-xCexF2+x)·HF с параметрами решетки a=7.271, b=4.289, c=4.967 Å, β=115.46 (Фиг.4). Высушенный полупродукт прокаливали в платиновом тигле при температуре 600°C в течение 2 часов. Получен безводный порошок фторида бария, активированного фторидом церия, флюоритовой структуры с параметром решетки a=6.1901 Å, с содержанием церия 0,0111 мас.% (Табл.2, Фиг.6, 7). Методом рентгеноспектрального микроанализа подтверждена гомогенность порошка (Фиг.9). Выход продукта составил 95,7%.

Пример №2. Пример осуществлен аналогично примеру №1. Соотношение атомной концентрации бария к церию составило 99,999:0,001. Получен безводный порошок фторида бария, активированного фторидом церия, флюоритовой структуры с параметром решетки a=6.1961 Å, с содержанием церия 0,0011 мас.% (Табл.2, Фиг.6, 8). Выход продукта составил 96,9%.

Пример №3. Пример осуществлен аналогично примеру №1. Соотношение атомной концентрации бария к церию составило 99,995:0,005. Получен безводный порошок фторида бария, активированного фторидом церия, флюоритовой структуры с параметром решетки a=6.1904 Å, с содержанием церия 0,0055 мас.% (Табл.2, Фиг.6). Выход продукта составил 96,3%.

Пример №4. Пример осуществлен аналогично примеру №1, только вместо 4%-ного использовали 8%-ный раствор фторида аммония. Получен безводный порошок фторида бария, активированного фторидом церия, флюоритовой структуры с параметром решетки a=6.1901 Å, с содержанием церия 0,0111 мас.% (Табл.2, Фиг.6). Выход продукта составил 96,1%.

Пример №5. Пример осуществлен аналогично примеру №1, только прокалку полупродукта проводили при температуре 550°C в течение 3 часов. Получен безводный порошок фторида бария, активированного фторидом церия, флюоритовой структуры с параметром решетки a=6.1901 Å, с содержанием церия 0,0111 мас.% (Табл.2, Фиг.6). Выход продукта составил 95,8%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ФТОРИДА СТРОНЦИЯ, АКТИВИРОВАННОГО ФТОРИДОМ НЕОДИМА, ДЛЯ ЛАЗЕРНОЙ КЕРАМИКИ | 2014 |

|

RU2574264C1 |

| СПОСОБ СИНТЕЗА ОДНОФАЗНОГО НАНОПОРОШКА ФТОРИДА БАРИЯ, ЛЕГИРОВАННОГО ФТОРИДОМ РЕДКОЗЕМЕЛЬНОГО МЕТАЛЛА | 2009 |

|

RU2411185C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ФТОРИДА БАРИЯ | 2009 |

|

RU2424187C1 |

| ЛАЗЕРНАЯ ФТОРИДНАЯ КЕРАМИКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2006 |

|

RU2321120C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ФТОРИДА КАЛЬЦИЯ | 2009 |

|

RU2424188C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДОВ МЕТАЛЛОВ | 2006 |

|

RU2328448C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДНОЙ НАНОКЕРАМИКИ | 2010 |

|

RU2436877C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ФТОРИДА СТРОНЦИЯ | 2009 |

|

RU2424189C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ПОЛИКРИСТАЛЛИЧЕСКОГО ФТОРИДА ЦЕРИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ | 1996 |

|

RU2107029C1 |

| ЛАЗЕРНАЯ ФТОРИДНАЯ НАНОКЕРАМИКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2484187C1 |

Изобретение может быть использовано в производстве сцинтилляционной керамики с повышенным световыходом. Способ получения порошка фторида бария, активированного фторидом церия, включает взаимодействие раствора фторида аммония с раствором, содержащим нитрат бария и нитрат церия. Для взаимодействия используют раствор, содержащий ионы бария и церия при их мольном соотношении от 99,999:0,001 до 99,990:0,010, соответственно. Затем осадок отделяют, промывают, сушат и подвергают термической обработке при температуре 550-600°С. Отмытый осадок повторно обрабатывают фтористоводородной кислотой высокой чистоты. Изобретение позволяет получить тонкодисперсный безводный порошок фторида бария, активированного фторидом церия, с однородным химическим и фазовым составом и низким содержанием активатора, кислородных и углеродных примесей. 2 з.п. ф-лы, 9 ил., 2 табл., 5 пр.

1. Способ получения порошка фторида бария, активированного фторидом церия, для сцинтилляционной керамики с повышенным световыходом, включающий взаимодействие раствора фторида аммония с раствором, содержащим нитрат бария и нитрат церия, с последующим отделением осадка, его промывкой, сушкой и термической обработкой, отличающийся тем, что для взаимодействия используют раствор, содержащий ионы бария и церия при их мольном соотношении от 99,999:0,001 до 99,990:0,010 соответственно, а отмытый осадок повторно обрабатывают фтористоводородной кислотой высокой чистоты.

2. Способ по п. 1, отличающийся тем, что повторную обработку отмытого осадка проводят 45-47% фтористоводородной кислотой, взятой с 10% стехиометрическим избытком.

3. Способ по п. 1, отличающийся тем, что термическую обработку высушенного осадка проводят при температуре 550-600°С в атмосфере выделяющегося при его разложении газообразного фтористого водорода предпочтительно в течение 2-3 часов.

| СПОСОБ СИНТЕЗА ОДНОФАЗНОГО НАНОПОРОШКА ФТОРИДА БАРИЯ, ЛЕГИРОВАННОГО ФТОРИДОМ РЕДКОЗЕМЕЛЬНОГО МЕТАЛЛА | 2009 |

|

RU2411185C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ФТОРИДА БАРИЯ | 2009 |

|

RU2424187C1 |

| Способ получения фторида бария | 1985 |

|

SU1325018A1 |

| CN 102502752 A, 20.06.2012 | |||

Авторы

Даты

2015-03-27—Публикация

2013-06-27—Подача