(54) ПЛСТА ДЛЯ МЕТАЛЛИЗАЦИИ КЕРЛГ-1ИКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Паста для металлизации высокоглиноземистой керамики | 1982 |

|

SU1038325A1 |

| Состав для металлизации муллитокорундовой керамики | 1987 |

|

SU1498743A1 |

| Состав для металлизации керамики | 2022 |

|

RU2803271C1 |

| Состав для металлизации керамики | 1978 |

|

SU697477A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ С ПОМОЩЬЮ МЕТАЛЛИЗИРОВАННОЙ ЛЕНТЫ | 2018 |

|

RU2711239C2 |

| ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 1973 |

|

SU399490A1 |

| ПАСТА НА ОСНОВЕ МОЛИБДЕНА И МАРГАНЦА | 1965 |

|

SU170372A1 |

| Паста для металлизации корундовой керамики | 1979 |

|

SU787395A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2017 |

|

RU2665939C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2019 |

|

RU2803161C2 |

Изобретение относится,к металлизации керамических материалов, используемых для получения вакуумплотных соединений с металлом, применяемых в электротехнической и других отраслях проКолшленности, в частности для создания высоковакуумных и электронно-лучевых приборов.

Задача снижения температуры вжигания металлизирующего покрытия является актуальной, особенно в связи с созданием крупногабаритных армированных вакуумплотных изоляторов диаметром 450 мм и более.

Необходимость снижения температуры вжигания усугубляется еще и тем, что электроводородные печи, габаритные размеры которых позволяют Использовать их для изготовления изоляторов указанных размеров,обеспечивают максимальную температуру эксплуатации не выше ЮбО-ИОО с, а известные металлизирующие составы имеют температуру вжигания IIOO C и вьЕие.

Известен металлизируюпий состав, включающий, вес.%: Мо 20,-40, м; 5070, Mho 0,25-5 и литиевое стекло 0,3-5. Указанннй состав вж1 гается при 1100°С Cl.

Однако он не обеспечивает высокую термостойкость .паяных соединений, необходимую при работе высоковакуумных приборов. ,

Керамические образцы, металлизированные указанным составом побШе 35 термоударов по режиму 20-500-20с теряют вакуумную плотность по спаю.

Известен также металлизирующий

10 состав, включающий, вес.%: Мп 20; алюмосиликатный плавень 20 и МО 80.

Указанный состав взчигается в интервале температур 1080-118bc 2.

Однако, этот состав не обеспечива15ет достаточно высокую механическую и стабильнуюпрочность сцепления керамики с металлом при вжигании его при 1100°С.

Наиболее близким к изобретению

20 является состав, включакхций 80% Мо и небольшие количества двуокиси кремния, углекислого бария или окиси бария, углекислого стронция или окиси стронция Сз.

25

Однако известный состав вжигается при температуре вьпле 1200с.

Цель изобретения - снижение температуры вжигания металлизиру1 1(его покрытия при одновременном увеличении

30 механической прочности спй)7.

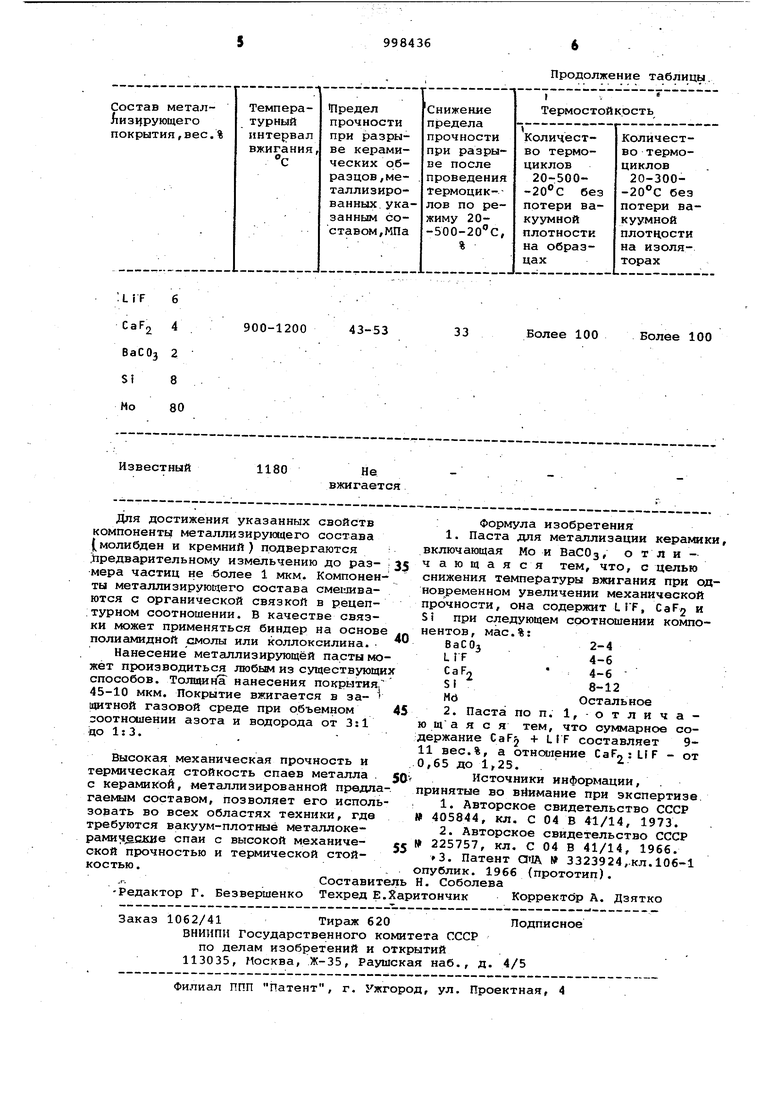

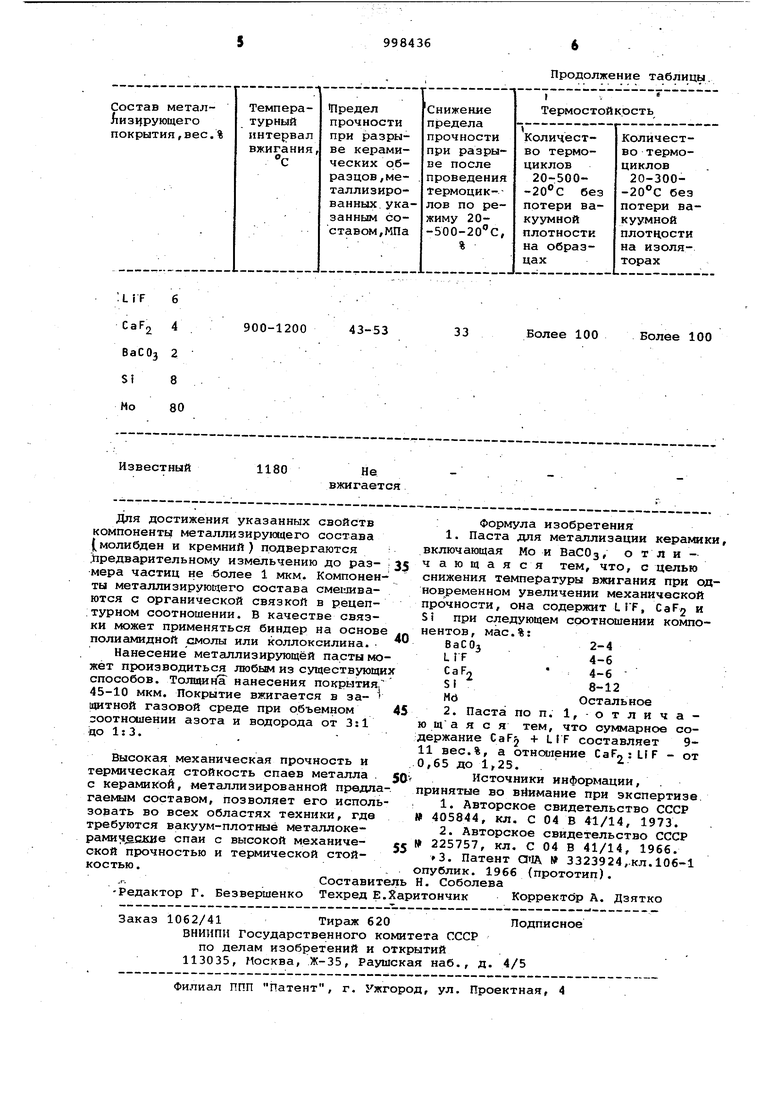

Цель достигается тем, что паста для металлизации керамики, содержаща;; {1о и BaCOj, содержит LiF, при следующем соотношении компонентов, мас,%:

2-4

ВаСОл

L1F

4-6 .

CaF, 4-6

г

SI 8-12 Мо Остальное При этом сумма CaF ч- LiF должн составлять 9-11 вес.%, а отношение CaFj к LIT должно быть в пределах 0,65-1,25.

Вводимые добавки в заданном соотношении обеспечивают получение метализирующего покрытия, вжигаювдегрся

46-56

900-1200

5

51-65

900- 1200 6 3

SI

12 74 Mo

LjF

5 5 CaF,

900-1200

50-75

BaCO, 3

Si

10 77 Mo

при .900-1200 С. Металлизирующее покрытие не критично к. повышению температуры вплоть до . Фториды вводятся для.ускорения и стабилизации процесса структурообразования межмоЛибденового вещества и металлизирующего покрытия.

Состав обеспечивает высокую прочность спая при пайке любым из существующих припоев. Взятые в выбранном соотношении добавки обеспечивают стабильные высокие показатели механической прочности,- термостойкости и вакуумной плотности спаев. . В таблице приведены примеры соста|вов пасты и их свойства в сравнении с известным составом.

Более 100 Более 100

Более 100 Более 100

Более 100 Более 100

Продолжение таблицы.

Авторы

Даты

1983-02-23—Публикация

1981-10-27—Подача