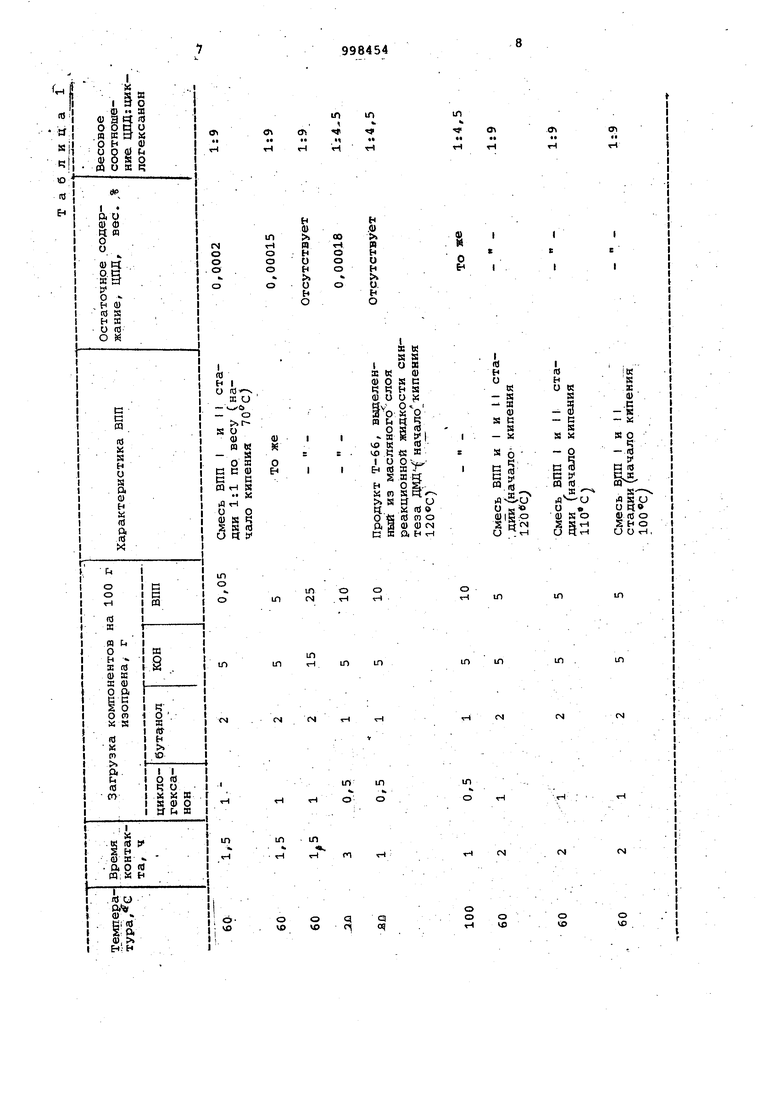

Изобретение относится к очистке углеводородов от циклопентада ена ((ЦПД ) и может найти использование в нефтехимии, в частности в промышленности СК при производстве мономеров и растворителей для стереорегулярной полимериз ации. Известны способы очистки углеводородов от циклопентс1диена путем их обработки химическими реагентами, например производными окиси этилена этаноламинами или 2,2,6,6-тетраметил -4-оксипиперидином, в присутствии катализатора основного характера. Эти способы позволяют добиться высокой степени очистки Cl3 - З}, Однако эти способы не реализуются в настоящее время в промышленности из-за дефицитности и высокой стоимости используемых реагентов, которы являются промежуточным сырьем для си теза ряда важных народохозяйственн ых продуктов. Наиболее близким к изобретению по технической сущности.является спо соб очистки углеводородов от циклопентадиена путем их обработки циклическим кетоном C(, преимуществен но циклогексаноном, в присутствии ка тализаторов основного характера. Процесс обработки проводят при избытке циклического кетона в 102000 раз от количества циклопентадиена, содержащегося в очищаемом уг леводороде. В качестве катализатора используют анионообменные смолы в i ОН-формё или твердые щелочи или их растворы в алифатических или цикли ческих спиртах при концентрации, щелочи 0,5-5% от веса очищаемого уг- леводорода. Очистку проводят предпочтительно при 40-100 С и времени контакта 0,1- 4 ч при использовании аниоиобменной смолы и 0,1г2 ч при. использовании ; твердой щелочи. Очищенные углеводороды из реакционной массы выделяют pekтификацией. Кубовый продукт ректификации возвращают в зону очистки C|4J. Недостатком известного способа , является высокий расход циклического кетона за счет реакций самоконден- сации в присутствии катализаторов основного характера. Например, расход: циклогексанона составляет 10-15 кг на 1 т очищаемого Изопрена. Цель изобретения - снижение расхода реагента. Поставленная цель достигается описываемым способом очистки углеводородов от циклопентадиена путем их обработки в присутствии щелочи и алифатического спирта реагентом, содержащим кетон и фракцию высококипящего побочного продукта с темпе ратурой начала кипения от 70 до 120 |полученную ,в процессе производства -изопрена из иэобутилена и формальдегида, при весовом соотношении кетона и фракции высококипящего продукта, равном 1:Со,05-25), в количестве 1,05-26 вес.ч аа 100 вес.ч. очищаемого углеводорода при 20-10СгС с последующим отделением очищенных углеводородов ректификацией и возвратом кубового продукта ректификации в зону очистки. При этом желательно в качестве кетона использовать алифатический кетон Cjj-C., или циклогексанон или ацетофенон в количестве 4,5-70 вес. циклопентадиена. j., Выход высококипящего побочного продукта ( синтезе изопрена из и бутилена и формальдегида составляет около 0,4 т на 1т изопрена. ВПП пё вой стадии синтеза изопрена - синте isa 4 ,4-диметилдиоксана- 1, 3 (ДМД)состоит в основном из производных t4,4-диметилдиоксана-1,3 и спиртов. ВПП второй с т с1Д ИИ синтеза изопрена :состоит в основном из олигомеров из прена. ВПП в настоящее время не находит квалифицированного использова ния . В процессе очистки изопрена от . циклопентадиена (ЦПД) можно использ вать, как отдельно фракцию ВПП, обр зующуюся на I и tI стадиях процесс производства изопрена из изобутилена и формальдегида, так и их смеси-. Пример 1. 100г углеводородов, подвергаемых очистке, заливают в ампулу. Туда же загружают в заданных количествах реагенты и щелочь. Ампулу герметизируют и помещают в термостат, где ее нагревают до заданной температуры и встряхива ют в течение заданного времени. Затем ампулу охлаждают и ее содержимое переносят в куб отгонной колонн имекнцей эффективность около 10 теор тических тарелок и работающей под а мосферным давлением при флегмовом ч ле, райном 1. Очищенный углеводород отгоняют , и анализируют на содержание ЦПД по химической методике с чувствительг-;. ностью 0,00005 вес.%. В табл. 1 даны результаты опытов по очистке изопрена от ЦПД реагентом, содержащим циклогексанон и ВПП в- присутствии едкого.кали и бутанола. , , При мер 2. Опыты осуществля ют по методике, описанной в примере 1. В табл. 2 даны результаты очистки пиперилена реагентом, содержащим различные карбонильные соединения. Пример 3. Очистке подвергают изоамилен - изопреновую фракцию следующего состава, вес.%: изопентан 6, н-амилены 12/ изопрен 27, ЦПД 0,2 и изоамилены 54,8. Условия и результаты очистки даны в табл. 3. Содержание ЦПД в изопентане и циклопентене, подвергаемым очистке, сост . тавляет 0,1 вес.%. Пример 4. Очистка изопрена ректификата, полученного дегидрированием изоамиленов и содержащего в своем составе 0,15 вес.% ЦПД., Изопрен.в количестве 100г/ч подают в нижнюю часть реактора очистки. Одновременно в нижнюю часть реактора подают 100 г/ч рециклового раствора реагента, имеющего следующий состав, вес.%: изопрен 40; ВПП lOj циклогексанон 1 и высококипящие продукты конденсации ЦПД с ВПП и циклогексаноном 59. Реактор представляет собой полый аппарат с рубашкой для термостатирования, имеющей объем 1050 мл (из них 500 мл заполненного чешуйчатой калиевой щелочью). Таким образом, время пребывания в реакторе равным 2 ч. Температура в реакторе равна . Из верхней части реактора реакционную смеСь в. количестве 200 г (270 мл) подают в среднюю часть от- . гонной стеклянной колонны высотой 1 м, заполненной нихромовой насадкой 3x3x3 мм. Колонна работает при атмосферном давлении. Температура верха колонны - , куба - 70С. В количестве дистиллята отбирают 100 г/ч изопрена с содержанием ЦПД 0,0001 вес.%. Флегмовое число равно 1. Кубовый продукт рециркулируют в реактор очистки. За время эксплуатации установки в течение 55 ч содержание ЦПД в очищенном изрпрене колебалось от 0,00005 до 0,0001 вес.%. Расход циклогексанона в пересчете на 1 т очищенного изопрена равен 1,4 кг. Следовательно, проведение очистки углеводородов от ЦПД в присутствии ВПП позволяет сохранить высокую степень очистки и при зтом сократить расход циклогексанона на 11 кг на 1 т. изопрена. Расход ВППна 1 т очищаемого изопрена при начальной концентрации ЦПД около 0,02% и концентрации ВПП 510% На установке непрерывного действия составляет в среднем 5,2 кг. Снижение ввода карбонильных соединений в процессе очистки также положительно сказывается на качестве очищенного продукта, так как в очищенном углеводороде при зтом соответственно снижается содержание кар 998454.

66НИЛЫШХ соединений(эа счет сниже-лактама, дополнительно .высвобождено

ния их рыноса из системы ),сравни-,около 8,8 тыс.т дeфицитн6rd/йиклorekтельно высокая температура кипёниясанона, а один )10олеё крупнотой

ВПП против карбонильных соединенийнажных отходов производства Hsonpe

позволяет снизить фЛегмовое число и,на из изобутилена.к формгшьдегида соответственно, расход 31лектроэнер-} ВПП. - найдет квалифицированное прй|

гии. При этом для производства капро-менение. j

1Л1Л

«tf г

ev

в

ч

in

k

f

o

« тЧ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки углеводородов от циклопентадиена | 1980 |

|

SU998455A1 |

| Способ выделения пиперилена | 1983 |

|

SU1109370A1 |

| Способ очистки углеводородов отциКлОпЕНТАдиЕНА | 1977 |

|

SU819077A1 |

| Способ очистки углеводородов с4 - с8 от примеси циклопентадиена | 1978 |

|

SU734176A1 |

| СПОСОБ ОЧИСТКИ C-УГЛЕВОДОРОДОВ | 2004 |

|

RU2266887C1 |

| Способ очистки углеводородов с -с от циклопентадиена | 1978 |

|

SU789469A1 |

| Способ выделения пиперилена | 1977 |

|

SU698972A1 |

| Способ очистки углеводородов от примесей циклопентадиена | 1976 |

|

SU565907A1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОПРЕНА | 2020 |

|

RU2765441C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПЕНТЕНА | 1992 |

|

RU2036890C1 |

S

. п н о н

00 т-1

о о о

ь

о

и к

1Л (N

о

If)

. тН

in

гН

in

in

о

о VO

V0

in

m

(N|

cs

N

о Ф

о o

о

o

И

о н

н

и 4) И

о п

о

ч

tn

н

iu

X

о н

0)

а

о

VO

о r

|Л

rt

о

о

ft

гН

п

1Л

1Л

« rt 5 S о Oi S

S « S Sr,

а и л к о 2 и

edsesaSl. В н 3 3 . S о

I

к ф

ё

SS §5,

ся

«N

о

о

о ю

VO

VO 1399845 Формула изобретения , .1. Способ очистки углеводородов . от циклопентадиена путем их обработг ки реагентом на основе кетона в присутствии щелочи и алифатического 5 спирта при 20-100 С с последующим отделением очищенных углеводородов ректификацией и возвратом кубового про .дукта ректификации в зону очистки отличающийся тем, что, Ю с целью снижения расхода реагента, используют реагент, дополнительно содержащий Фракцию высококипящего пог. брчного продукта с температурой начала кипения от 70 до , полу- 15 ченную в процессе производства изопрена из изобутилена и формальдегида, ,при весовом соотношении кетонгфрак/хия .высококипящего продукта, равном 1:Со,05-25), в количестве 1,05-: 20 414 26вес.ч.Wa 100 вес.ч. очищаемого углеводорода. 2. Способ по п.1, отличают щ и и с я тем, что в качестве кето.на используют, алифатический..кетов или цйклогексанон или ацетофенон в колич встве 4,5 - 70 вес.ч. на 1 вес.ч. циклопентадиена. Источники информации, принятые во внимание при экспертиза 1. Авторское свидетельствоСССР по заявке 2594255/23-04, кл. С 07 С 7/148, 1978. 2. Авторское свидетельство СССР 734176, кл. С 07 С 7/148, 1978. 3, Авторское свидетельство СССР по заявке 2817174/23-04, кл. С 07 С 7/148, 197Ь. 4. Патент Великобритании О 139:45 6/ кл. С 07 С 7/00, опублик. 1974 (прототип)..

Авторы

Даты

1983-02-23—Публикация

1980-06-20—Подача