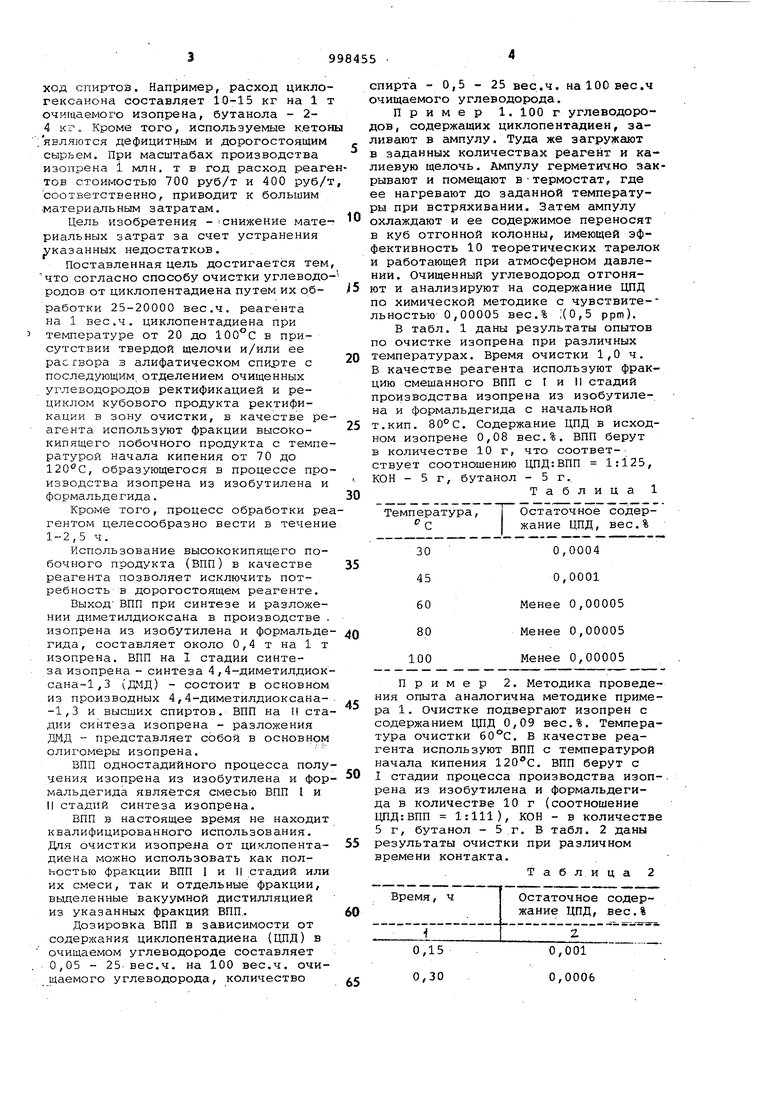

Изобретение относится к очистке углеводородов от циклопентадиена (ЦПД) и может найти широкое применение в нефтехимии, например в проМ1лш1енности синтетического каучука при производстве мономеров и рас ворителей для стереорегулярной полимеризации. Известны способы очистки углевод родов от циклопе тадиена путем их обработки химическинш реагентами, Нсшример производными окиси этилена, этаноламинами или 2,2,6,6-тётра метил-4-оксипиперидниом, в присутствии катгшизатора основного характера . Эти способы позволяют добиться в сокой степени очистки Cll-f3. Однако указанные способы не реал зуются в настоящее время в промьшше ностй из-за дефицитности и высокой стоимости используемых реагентов, которые являются промежуточным сырьем для синтеза ряда важных народо хозяйственных продуктов. Наиболее близким к изобретению по технической СУЩНОСТИ является способ очистки углеводородов от цик лопентадиена путем их обработки цик лическим кетоном , преимущественно циклогексаном, в присутствии катализаторов основного характера. Процесс обработки проводят при избытке циклического кетона в 10- .) 2000 раз от количества циклопентадиена, содержащегося & очищаемом углеводороде. В качестве катализатора используют анионообменные смолы в ОН-форме или твердые щелочи или их растворы в алифатических или циклических спиртах Сф-С при концентрации щелочи 0,5-5% от веса очищаемого углеводорода. Очистку проводят предпочтительно при 40-1ос С и времени контакта 0,1-4 ч при использовании анионообменной смолы и 0,1-2 ч при использовании твердрЛ щелочи.: Очищенные углеводороды из реак- ционной массы выделяют ректификацией. Кубовый продукт ректификации возвращают в зону очистки. Способ технологичен, позволяет достичь высокой степени очистки по циклопентадиену (менее 0,00005%) . Недостатками известного способа являются высокий расход циклического кетона за счет реакций сги оконденсации в присутствии катализаторов основного характера и высокий расход спиртов. Например, расход циклогексанона составляет 10-15 кг на 1 т счищаемого изопрена, бутанола - 24 кг. Кроме того, используемые к.етон .являются дефицитным и дорогостоящим сырьем. При масштабах производства изопрена 1 млн. т в год расход реаге тов стоимостью 700 руб/т и 400 руб/т соответственно, приводит к большим материальным затратам. Цель изобретения - снижение материальных затрат за счет устранения казанных недостатков. Поставленная цель достигается тем что согласно способу очистки углеводо родов от циклопентадиена путем их обработки 25-20000 вес.ч. реагента на 1 вес.ч. циклопентадиена при температуре от 20 до 100°С в присутствии твердой щелочи и/или ее раствора з алифатическом спи.рте с последующим отделением очищенных углеводородов ректификацией и рециклом кубового продукта ректификации в зону очистки, в качестве ре агента используют фракции высококипящего побочного продукта с темпе ратурой начала кипения от 70 до , образующегося в процессе про изводства изопрена из изобутилена и формальдегида. Кроме того, процесс обработки ре гентом целесообразно вести в течени 1-2,5 ч. Использование высококипящего побочного продукта (ВПП) в качестве реагента позволяет исключить потребность в дорогостоящем реагенте. Выход ВПП при синтезе и разложении диметилдиоксана в производстве . изопрена из иэобутилена и формальде гида, составляет около 0,4 т на 1 т изопрена. ВПП на 1 стадии синтеза изопрена - синтеза 4 ,4-диметилдиок сана-1,3 (ДМД) - состоит в основном из производных 4,4-диметилдиоксана-1,3 и высших спиртов. ВПП на И ста дии синтеза изопрена - разложения ДМД - представляет собой в основном олигомеры изопрена. ВПП одностадийного процесса полу чения изопрена из изобутилена и фор мальдегида является смесью ВПП t и II стадий синтеза изопрена. ВПП в настоящее время не находит квалифицированного использования. Для очистки изопрена от циклопентадиена можно использовать как полностью фракции ВПП 1 и II стадий или их смеси, так и отдельные фракции, вьщеленные вакуумной дистилляцией из указанных фракций ВПП.. Дозировка ВПП в зависимости от содержания циклопентадиена (ЦПД) в очищаемом углеводороде составляет 0,05 - 25- вес,ч. на 100 вес.ч. очищаемого углеводорода, количество спирта - 0,5 - 25 вес.ч. на 100 вес.ч очищаемого углеводорода. Пример 1. 100 г углеводородов, содержащих циклопентадиеи, заливают в ампулу. Туда же загружают в заданных количествах реагент и калиевую щелочь. Ампулу герметично закрывают и помещают втермостат, где ее нагревают до заданной температуры при встряхивании. Затем ампулу охлаждают и ее содержимое переносят в куб отгонной колонны, имеющей эффективность 10 теоретических тарелок и работающей при атмосферном давлении. Очищенный углеводород отгоняют и анализируют на содержание ЦПД по химической методике с чувствите-льностью 0,00005 вес.% ,(0,5 ррт). В табл. 1 даны результаты опытов по очистке изопрена при различных температурах. Время очистки 1,0 ч. В качестве реагента используют фракцию смешанного ВПП с t и II стадий производства изопрена из изобутилена и формальдегида с начальной т.кип. . Содержание ЦПД в исходном изопрене 0,08 вес.%. ВПП берут в количестве 10 г, что соответствует соотношению ЦПД:ВПП 1:125, КОН - 5 г, бутанол - 5 г. Таблица 1 Пример 2. Методика проведения опыта аналогична методике примера 1. Очистке подвергают изопрен с содержанием ЦПД 0,09 вес.%. Температура очистки . В качестве реагента используют ВПП с температурой начала кипения 120с. ВПП берут с I стадии процесса производства изопрена из изобутилена и формальдегида в количестве 10 г (соотношение ЦПД:ВПП 1:111), КОН - в количестве 5 г, бутанол - 5г. В табл. 2 даны результаты очистки при различном времени контакта. Таблица 2

Продолжение, табл.2

Пример .3. Методика опыта аналогична методике примера 1. Очистке подвергают изопрен с содержанием ЦПД 0,02 вес.%. Температура очистки . В качестве реагента используют ВПП 11 стадии с температурой начала кипения . Время очистки 1 ч. Количество КОН - 5 г, бутанола - 5 г. В табл. 3 даны результаты опытов, полученные при различныхколичествах ВПП, взятых для очистки.

Таблица 3.

Следовательно, при концентрации ВПП 0,5 вес.% ЦПД за 1 ч очищается на 75%, при концентрации 1 и 2% на 92,5 и 96,4%, соответственно. Следовательно, для очистки изопрена в этом режиме требуется увеличит длительность процесса или использовать данный режим для очистки углеводородов с ЦПД концентрации не более 0,0008%.

Пример 4. Методика проведеНия опыта аналогична методике примера 1. Очистке подвергают пипериле с содержанием ЦПД 0,05 вес.%. В качестве реагента берут 10 г продукта Т-66 (фракция ВПП, выделенная из масляного слоя I стадии с температуЕюй начала кипения ). Температура очистки 60°С; время - 1,0 ч, количество КОН - 5 г. В табл. 4 даны результаты очистки при различных количествах бутанола, взятого для очистки.

Таблица 4

Остаточное содержание ЦПД, вес.%

10

0,5

0,0004 5 0,0002

10 15 0,00005 Менее 0,00005

20 25 Менее 0,00005 Менее 0,00005

Пример 5. Методика опыта

аналогична методике примера 1. Очистке подвергают циклопентен с содер(жанием циклопентадиена 0,005 вес.%. Температура очистки . В качестве реагента используют ВПП II стадии

с температурой начала кипения время очистки 2ч; количество коН 5 г (соотнсмиение ЦПД: ВПП 1:1000), этанола - 5 г. Остаточная концентрация ЦПД после очистки 0,00005вес.%,

Пример 6. Методика проведения опыта аналогична методике примера 1. Очистке подвергают изоамилен-изопреновую смесь следующего состава, вес.%: н-амилены 12; изоамилены 54,8) изопрен 27 и циклопентадиен 0,2. Температура очистки . В качестве реагента используют ВПП с температурой начаЯа кипения , полученной на 1 стадии (синтез ДМД) в количестве 10 г (соотношение ЦПД:

ВПП 1:50). КОН вводят в количестве 5 г. Время очистки - 2,5 ч. Влияние различных спиртов приведено в табл. 5.

65 0 000012 Пример 7. Очистку изопрена-ректификата, полученного дегидри рованием изоамиленов и содержащего 0,11 вес.% ЦПД, осуществляют следую щим образом. Изопрен в количестве 100 г/ч подают в нижнюю часть I реактора очистки. В нижнюю часть реактора также подают 100 г/ч рецикло вого раствора, имеющего состав, вес.%: изопрен 40; ВПП 10; бутанол 5 и продукт конденсации ЦПД с ВПП 45 Реактор представляет собой полый аппарат с рубашкой для термостатиро вания, имеющий объем 1050 мл (из них 500 мл заполнено калиевой щелочью). Таким образом, время пребыв НИН смеси в зоне очистки поддержива равным около 2 ч. Температура в реакторе . Затем реакционную смес из верхней части реактора в количес ве 200 г (270 мл) подают в отгонную стеклянную колонну 5 высотой 1 м, заполненную нихромовой насадкой 3x3x3 мм. Колонна работает при атмосферном давлении. Температура вер ха колонны , куба - . В качестве дистиллята отбирают 100 г/ч очищенного изопрена с содержанием ЦПД 0,00006 вес.%. Флегмовое число равно 1,1, Кубовьпа продукт колонны отгонки циркулируют в реактор очистки. В течение 34-часового пробега установки содержание ЦПД в дистилляте отгонной колонны колебалось в пределах 0,00(J(Itf-0,0005Bec Как видноиз примеров 1 - 7, использование ВПП позволяет практичес ки полностью исключить применение циклогексанона в промышленном процессе очистки углеводородов, напрИ7 мер изопрена, пиперилена и изопента на, от ЦПД. Расход ВПП при этом составляет в среднем 5,2 кг на 1 т очищаемого углеводорода. При существующем расходе циклогексанона 12,5 кг на 1.г очищенного изопрена использование изобретения дает комический эффект б руб. на 1 т очищенного изопрена или для установки типовой мощностью 120 тыс.т изопрена в год - 720 тыс. руб. Отраслевой эффект в производстве изопрена при этом составит 4,8 млн.руб. в год. Формула изобретения 1.Способ очистки углеводородов от циклопентадиена путем их обработки 25-2000 вес.ч. реагента на 1 вес.ч. циклопентадиена при температуре от 20 до в присутствии твердой щелочи и/или ее раствори в алифатическом спирте с последующим отделением очищенных углеводородов ректификацией и рециклом кубового продукта ректификации в зону очистки, отличающийс я тем, что, с целью снижения материальных затрат, в качестве реагента используют фракции высококипящего побочного продукта с температурой начала кипения от 70 до , образующегося в процессе производства изопрена из изобутилена и формальдегида. 2.Способ по п.1,отличающий с я тем, что процесс обработки реагентом ведут в течение 1-2,5 ч. источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР по заявке 2594255/23-04, кл. С 07 с 7/148/ 1978. 2.Авторское свидетельство СССР № 734176, кл. С 07 С 7/148, 1978. 3.Авторское свидетельство СССР по заявке № 2817174/23-04, кл. С 07 С 7/148, 1979. 4.Патент Великобритании f 1394556, КЛ..С 07 С 7/00, опублик. 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки углеводородов от циклопентадиена | 1980 |

|

SU998454A1 |

| Способ очистки углеводородов отциКлОпЕНТАдиЕНА | 1977 |

|

SU819077A1 |

| Способ выделения пиперилена | 1983 |

|

SU1109370A1 |

| Способ очистки углеводородов с -с от циклопентадиена | 1978 |

|

SU789469A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2007 |

|

RU2330007C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ИЗОПРЕНА (ВАРИАНТЫ) | 2018 |

|

RU2686461C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОПРЕНА | 2020 |

|

RU2765441C2 |

| Способ очистки углеводородов с4 - с8 от примеси циклопентадиена | 1978 |

|

SU734176A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2007 |

|

RU2341508C1 |

| Способ очистки экстрагента | 1977 |

|

SU654595A1 |

Авторы

Даты

1983-02-23—Публикация

1980-06-20—Подача