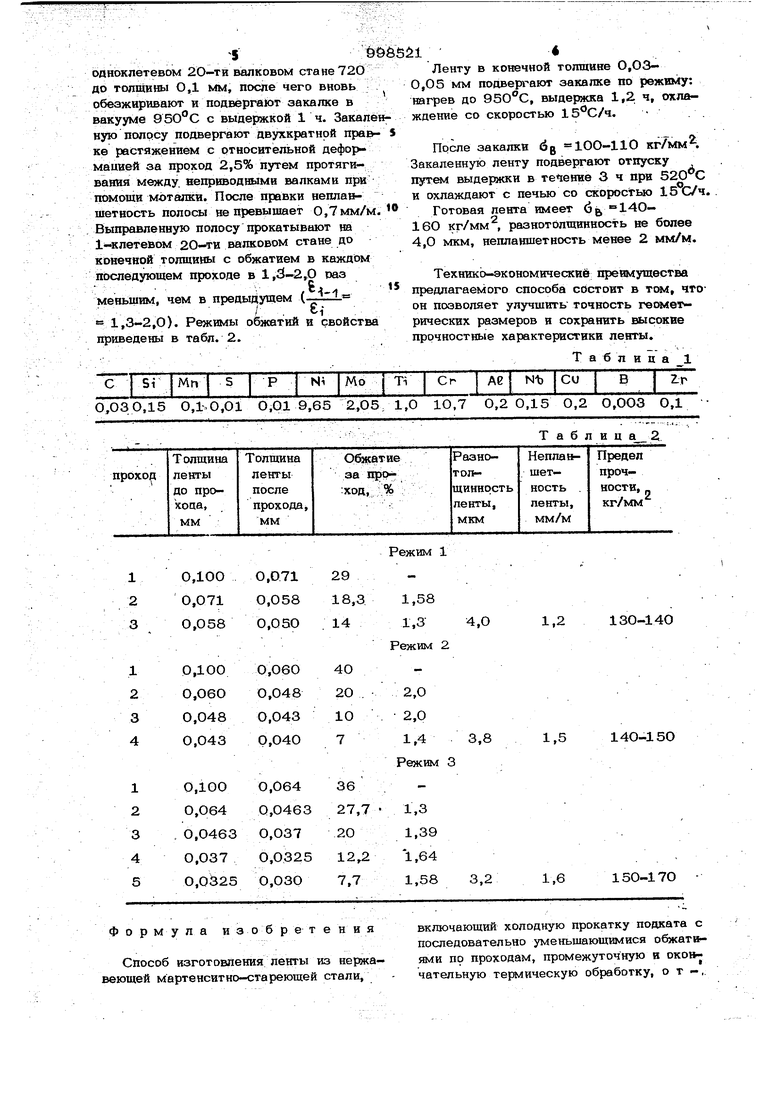

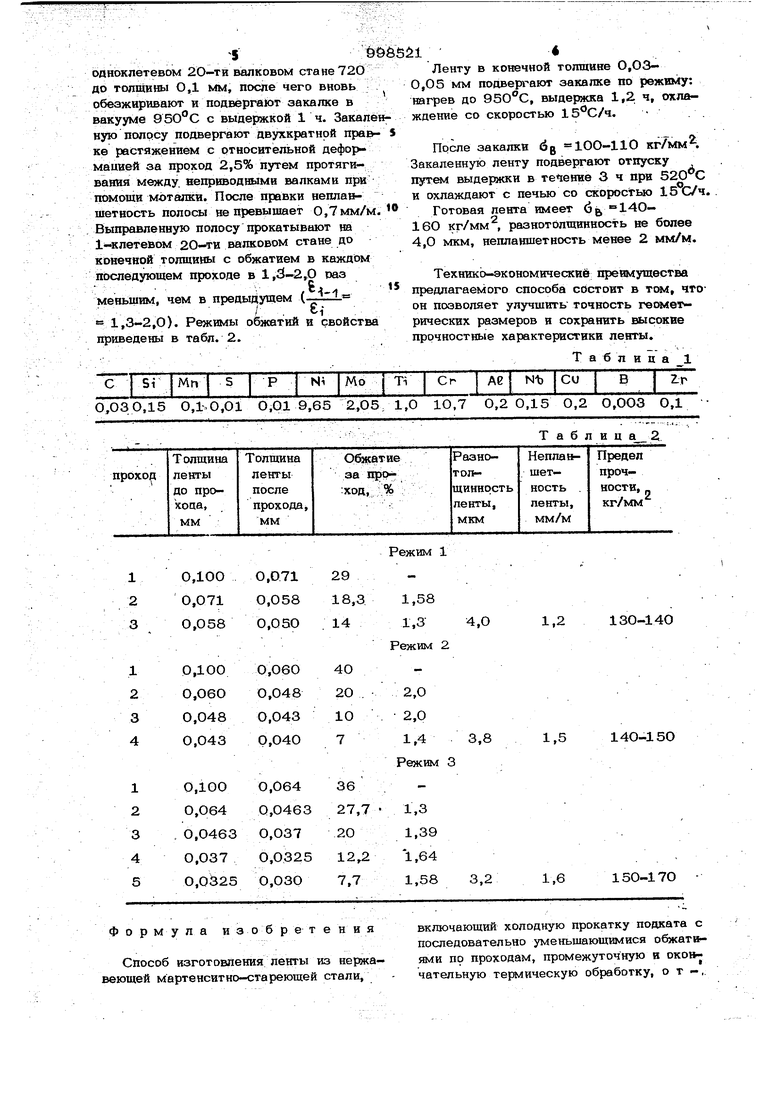

Недостатки известного способа со- стоят в том. что он не обеспечивает получение высокой точности геометри еских размеров при сохранении высокой прочноо ти ленты. Цель изобретения - повышение точнос ти геометрш1еских размеров при сохранении высокой прочности ленты. Указанная цель достигается тем, что согласно способу производства нержавею щей ленты вз мартенситно-стареющей ста ли, включающем) холодную прокатку подката с последовательно уменьщающимися обжатиями по проходам, промежуточную и окончательную термическую обработку перед холодной прокаткой на готовый раз мер ленту подвергают двухкратной правке растяжением с относительной степень деформации 2-3% за проход, а холодную прокатку на готовый размер проводят с уменьшением обжатия в каждом проходе в 1,3-2,0. Двухкратная правка растяжением по сравнению с однократной правкой при равенстве суммарных степеней деформациивызывает меньшие остаточные напря жения в ленте, обеспечивает лучшую планшетность и снижает вероятность порывов пенты, так как после двухкратной пластической деформации при правке лент со степенью деформадии в каждом проход 2-3% и суммарной степенью деформации 4-6%, остаточнью внутренние напряжения, наклеп поверхностного слоя,- и следовательно, неплоскостность ленгы существенно ниже, чем при однократной правке с такой же степе{1ью деформации. Относительная деформация при правке растях ением большая, чем 3% за проход приводит к деформационному упрочнению и порывам ленты из мартенситно-стареющей стали, а меньшая чем 2%, не обеспечивает достижения непланшетности менее 1,3 мм/м. При различных степенях деформации изменяется соотношение нагартованного мартенсита и остаточного аустенита в мартенситно-стареющих сталях. Холодная пластическая деформация увеличивает суммарную протяженность границ и субграниц кристаллов нартенсита, способствует образованию сетки линий сдвига, увеличивает плотность дислокаций. При холодной прокатке мартенситно- стареющих хромоникелевых сталей происходит деформационное и фазовое упрочнения, образуется мартенсит деформации, увеличивается тенденция появленЕн оС фазы. В результате упрочнения ленты ожет наступить ее хрупкое разрушение, снижается точность геометрических размеров. 2 число проходов и дробность деформации больше, чем при 1,3, а увеличение дробности деформации уменьшает остаточные напряжения в ленте, обеспечивает более равномерное их распределение по толщине ленты. Это повышает её планшетность и пластичность. Уменьшение величины обжатия в каждом последующем проходе более, чем в 2,О раза, чем в предыдущем, приводит к возрастанию необходимого числа проходов и снижению производительности оборудования. Уменьшение обжатия менее, чем в 1,3 раза, вследствие деформационного упрочнения ленты, приводит к росту остаточных напряжений, охрупчиванию ленты и возрастанию частоты ее порывов. Отпуск стали приводит к ее упрочнению, в результате g возрастает на 40-5О кг/мм хза счет выделения из мартенсита дисперсных частиц (40-80 А) интерметаллидов типа , NiTi и Fe2Mo (фаза Лавеса). Пример . Слябы размером 12О 5ОО 1350 мм из мартенситностареюшей стали химического состава, (вес.%) приведенные в табл. 1, нагревают в методической печи и прокатывают на полунепрерывном стане 810 д орячей прокатки в полосу размером 4 500 мм. Горячекатанную заготовку травят в щелочной и кислотной ваннах. Травленную полосу подвергают холодной прокатке на 3-х клетевом стане 740 за два прохода: 4,0 мм ,2 мм- 3,0 мм. Затем полосу термообрабатывают (светлый отжиг) при 840°С и прокатывают на 3-х клетевом стане 740 за два прохода: 3,О мм ,4 ,Омм и закаливают на непрерывном закалочном агрегате 1О10°С и травят в щелочной и кислотной ваннах. Травленную полосу, толщиной 2,0 мм, прокатывают на 3-х клетевом стане 740 8а один проход на толщину 1,4 мм, закаливают на непрерывном закалочном агрегате при 1010°С и травят в щелочной и кислотной ваннах. После чего полосу прокатывают на 1-клетевЬм 20-ти валковом стане 720 и за 10 проходов на толщину 0,4 мм, обезжиривают и закаливают в вакууме 950°С с выдержкой 1 ч, и за 4 прохода прокатывают на однокпетевом 2О-ти валковом стане72О до толщины ОД мм, после чего вновь обезжиривают и подвергают закалке в вакууме с выдержкой 1 ч. Закал ную полрсу подвергают двухкратной пра& ке растяжением с огноситешэной деформацией за проход 2,5% путем протягивания между, неприводными валками при помощи моталки. После правки непла шетвость полосы не превышает 0,7мм/м Выправленную полосу прокатывают на 1-клетевом 2О-ТИ валковом стане до конечной толщины с обжатием в каждом последующем проходе в 1,3-2,0 раз меньщим, чем в предыдущем ( 1,3-2,0). Режимы обжатий и свойств приведены в табл. 2. Ленту в конечной толщине 0,ОЗО,О5 мм подвергают закалке по режиму: нагрев до , выдержка 1,2. ч, охлаждение со скоростью . После закалки 6 1ОО-110 кг/мм . Закаленную ленту подвергают отпуску путем выдержки в течение 3 ч при 520 С и охлаждают с печью со сжоростью 15 С/ч. Готовая лента имеет 6 14016О кг/мм i разнотолщинность не более 4,0 мкм, неплашиетность менее 2 мм/м. Технико-экономические преимущества предлагаемого способа состоит в том, чтоон позволяет улучшить точность геометрических размеров и сохранить высокие прочностные характеристики ленты. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ НАГАРТОВАННОЙ ЛЕНТЫ | 2008 |

|

RU2369649C1 |

| Способ холодной прокатки полос | 1988 |

|

SU1585029A1 |

| Способ производства ленты из малоуглеродистой стали | 1990 |

|

SU1735396A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2535841C1 |

| Способ получения лент и листов из нержавеющей мартенситно-стареющей стали переходного класса | 1980 |

|

SU1015938A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛИНКОВ ФЕХТОВАЛЬНОГО ОРУЖИЯ | 2015 |

|

RU2605886C1 |

| Способ регулирования процесса прокатки стальной полосы на непрерывном многоклетевом стане | 1981 |

|

SU995923A1 |

| СПОСОБ ПРОИЗВОДСТВА НАГАРТОВАННОЙ МАЛОУГЛЕРОДИСТОЙ ЛИСТОВОЙ СТАЛИ | 2012 |

|

RU2483121C1 |

| Способ обработки полосы из низкоуглеродистой стали | 1981 |

|

SU995925A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ НАГАРТОВАННОЙ ЛИСТОВОЙ СТАЛИ | 2012 |

|

RU2480299C1 |

Формула изобретения

Способ изготовления ленты из нержавеющей мартенситно-стареющей стали.

Таблица 2

Режим 1

включающий холодную прокатку подката с последовательно уменьшающимися обжатиями по проходам, промежуточную и окон чательную термическую обработку, от-,. 7б лвчающийся тем, что, с цепью повышения точности геометрических раэмеров при сохранении прочности перед Золрдцой прокаткой на готовый размер ленту подвергают двухкратной правке растяжением с относительной степенью деформации 2-3% за проход, а холодную прокатку на готовый размер проводят с уменьшением обжатия в каждом проходе в 1,3-2,0 раза. , Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 639950, кл. С 21 D 9/52, 1978. 2.Авторское свидетельство СССР N9 48О457, кл. В 21 В 1/36, 1975. 3.Ксевзук Ф.А., Трощенков Н.А. Прокатка и отделка полосовой нержавеющей стали. Метаплургйздат, 1963, с. 89 93.

Авторы

Даты

1983-02-23—Публикация

1981-03-16—Подача