Изобретение отн.осится к метгшлургии и может быть использовано при производстве стали с низким содержанием серы.

Известен способ производства стали, включающий выплавку полупродукта в сталеплавильном агрегате, выруск его в сталеразливочный ковш, раскисление кремнийсодержащими ферросплавами и алю1-1инием, присадку цианамида кальция С 13

Недостатком способа является невозможность обеспечения низкого содержания серы в готовой стали.

Наиболее близким по технической сущности и достигаемому.результату является способ производства стали, включающий выплавку в сталеплавильном агрегате полупродукта, выпуск металла в ковш на синтетический шлак, присадку во время выпуски раскислителей и легирующих, в том числе кальцийсодержащих сплавов, продувку металла нейтральным газом.

По этому способу присадку цианамида кальция в ковш закачивают до ввода раскислителей и легирующихС -.

Недостатком способа является низкое качество выплавленного металла, обуслоьленное трудностью обеспечения

стабильных низких содержаний серы из-за несовпадения во времени процессов раскисления и десульфурации ста. с ли .

Целью изобретения является повышение качества металла за счет снижения содержания серы.

Поставленная цель достигается тем,

10 что согласно способу производства стали, включающему выплавку в сталеплавильном агрегате полупродукта, выпуск металла в ковш на синтетический шлак, присадку, во время выпуска рас15кислителей и легирующих, в том числе кальцийсодержащих сплавов, продувку металла нейтральным газом, 15-40% кальцийсодержащих сплавов присаживают в кусках фракцией 10-150 мм под

20 струю металла после выпуска 20-25% полученного полупродукта и присадки 70-90% суммарной массы раскислителей и легирующих, еще 15-40% кальцийсодержащих сплавов такой же фракции присаживают после выпуска 50-65% полупродукта, присадки всех раскислителей и легирующих, а остальное количество кальцийсодержащих сплавов вводят в порошкообразном виде в струе

30 нейтрального газа.

Изобретение основано на известном явлении повьлиения степени десульфурации стали синтетическим шлаком при увеличении степени раскисленности стали, Введение силикокалыдия в ковш в начале выпуска металла способству-. ет более раннему началу интенсивного протекания процесса десульфурации стали. Кроме того, при этом повышается усвоение кальция из-за увеличения его предела растворимости в високоле- гированном металле, который образуется сразу после присадки легирующих в незаполненный ковш.

Нижний предел Ч 15% массы присадок кальцийсодержащих сплавов принимают от значения, когда начинает проявляться их влияние на повышение степени дисульФурации стали, а верхний предел (40%) ограничен величиной, превышение20 которой вызнвает запыленность воздуха, недопустимую с точки зрения безопасm-ix условий труда.

Нижний предел массы расплава в ков- ше (20%) перед присадкой первойпорЦии сплавов ограничен величиной, предотвращающей застывание сплавов, а верхний (25%) - величиной, при которой создаются наиболее благоприятные условия для усвоения кальция.30

Минимальные значения массы первой присадки раскислителей и легнруняпих принято от значения (70%, при котором становится заметнымвлияние состава образующегося в начале выпуска высоколегированного металла на предел растворимости кальция в стали,а максимальное (90%) - ограничено величиной, до пускающей возможность своевременной присадки-остродефицитных сплавов (феррованадия, феррониобия и других) во второй половине выпуска металла.

Минимальное значение массы расплава в ковше (50% перед окончательной присадкой всех раскислителей и легирующих и второй порции силикокальция принято от величины, необходимой для полного растворения предыдущих порций сплавов, а максимальное значение (65% ограничено величиной, при превьпйении которой возникает опасность отшлакования сплавов.

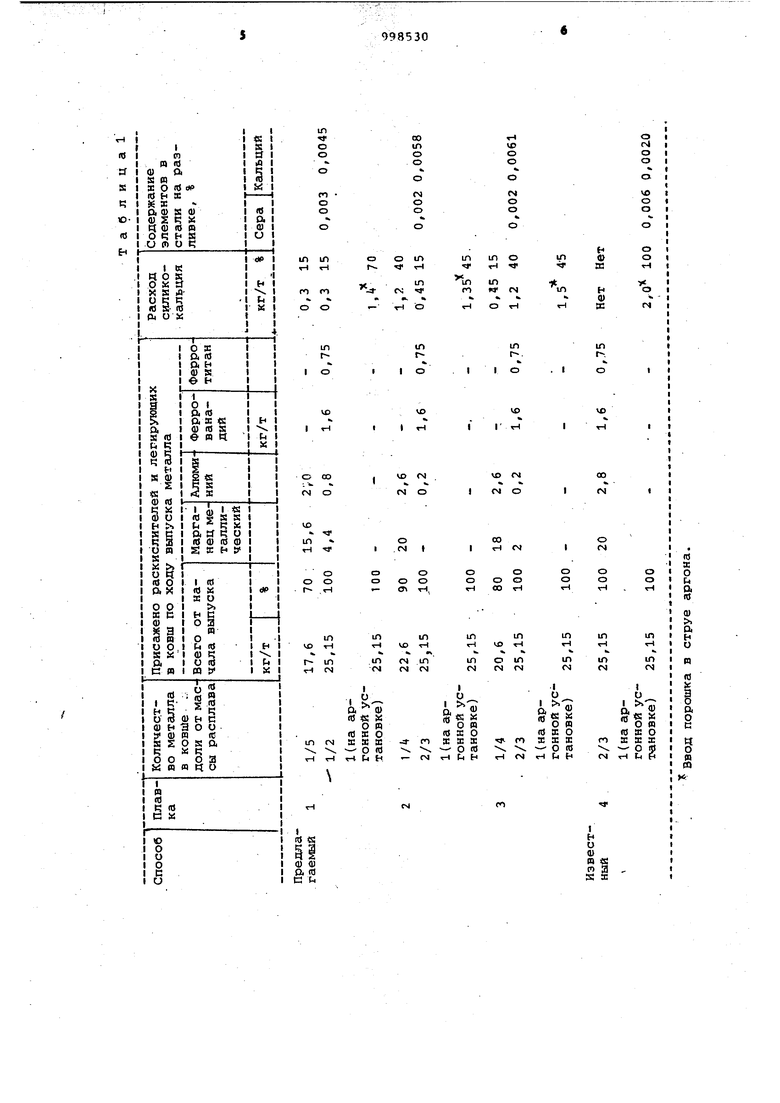

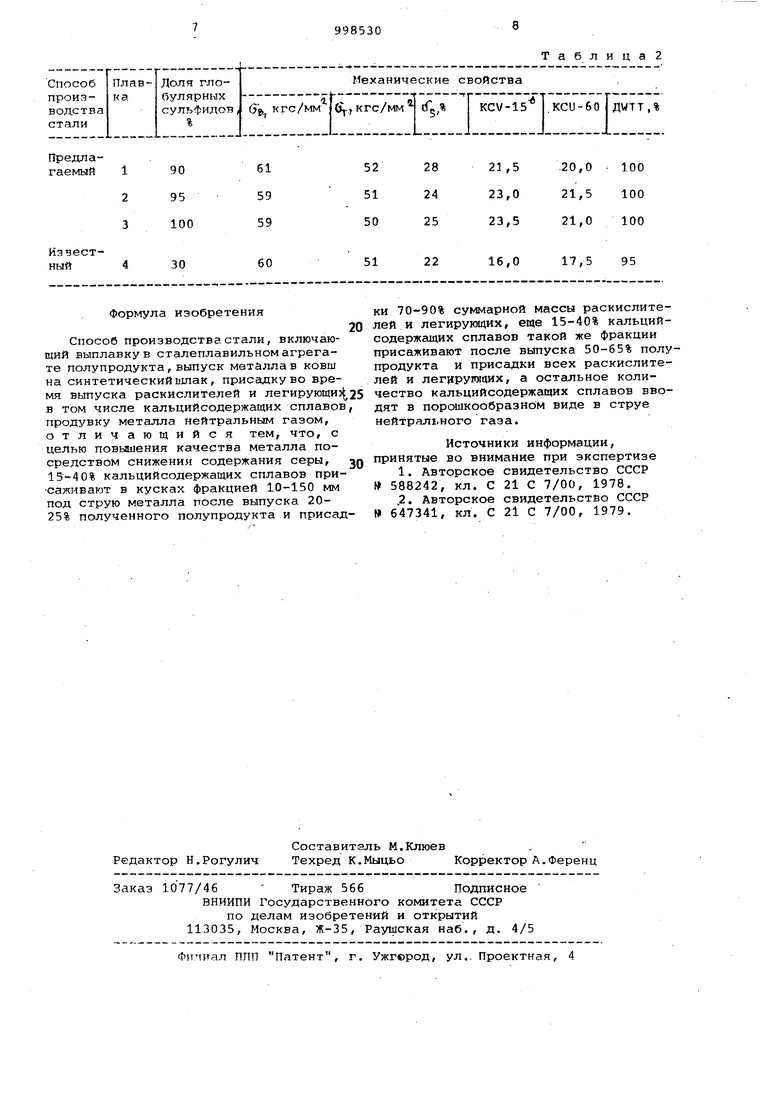

Параметры технологических режимов опытных плавок приведена в табл.1.

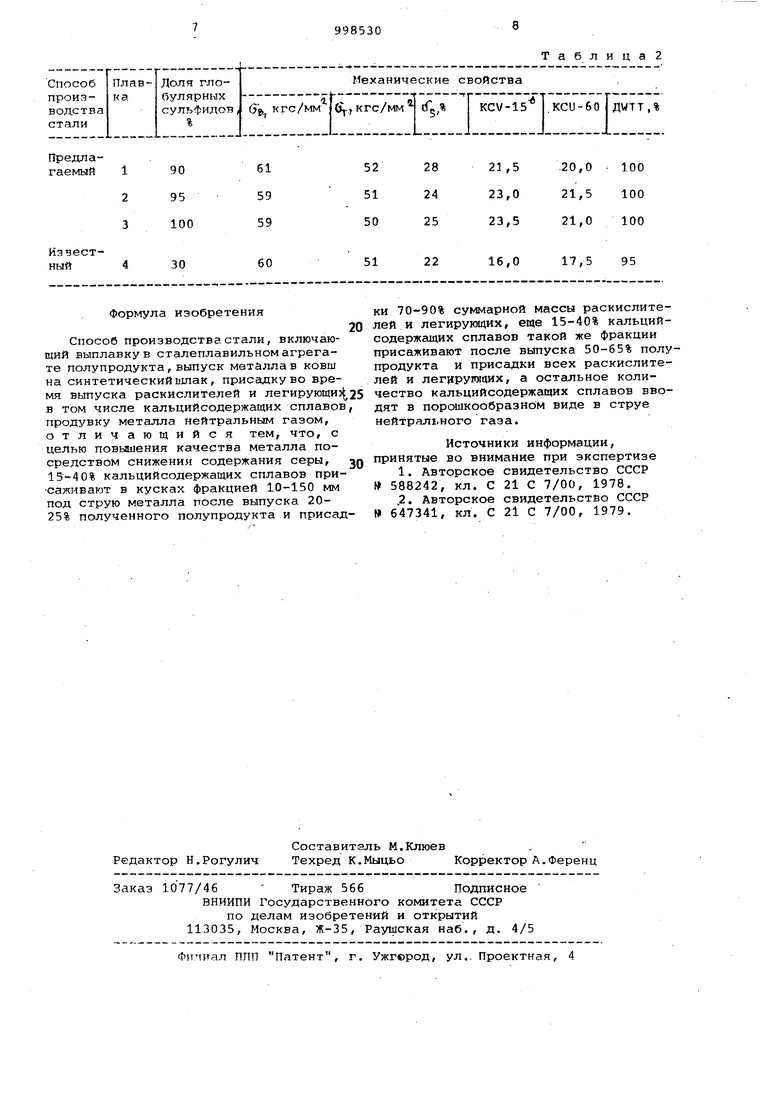

Результаты опытных плавок представлены в табл.2.

Экономический эффект не менее , 0,4 руб/т за счет уменьшения отбраковки листов по механическим свойствам и повышения надежности магистральных газопроводов .

Та6лица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внепечной обработки стали | 1978 |

|

SU704996A1 |

| Способ получения стали | 1978 |

|

SU827560A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 1999 |

|

RU2166550C2 |

| Способ производства стали | 1982 |

|

SU1062273A1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 2008 |

|

RU2353667C1 |

| Способ производства стали | 1976 |

|

SU647341A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 2013 |

|

RU2533263C1 |

| Способ обработки стали | 1981 |

|

SU996464A1 |

| Способ обработки стали | 1986 |

|

SU1371980A1 |

61 59 59

1 2 3

90 95 100

60

30 Формула изобретения Способ производства стали, включающий выплавку в сталеплавильном агрегате полупродукта, выпуск металла в ковш на синтетический шлак, присадку во время выпуска раскислителей и легируюми в том числе кальцийсодержащих сплавов продувку металла нейтральным газом, отличающийся тем, что, с целью повышения качества металла посредством снижения содержания серы, 15-40% кальцийсодержащих сплавов присаживают в кусках фракцией 10-150 мм под струю металла после выпуска 2025% полученного полупродукта и присад

28 24

23,5

20,0 . 100 23,0 21,5 100 23,5

25 21,0 100

16,0

22

17,5

95 ки 70-90% суммарной массы раскислителей и легирующих, еще 15-40% кальцийсодержгицих сплавов такой же фракции присаживают после выпуска 50-65% полупродукта и присадки всех раскислителей и легурутацих, а остальное количество кальцийсодержащих сплавов вводят в порошкообразном виде в струе нейтрального газа. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 588242, кл. С 21 С 7/00, 1978. 2.Авторское свидетельство СССР 647341, кл. С 21 С 7/00, 1979.

Авторы

Даты

1983-02-23—Публикация

1982-01-05—Подача