Изобретение относится к подготовке сырья для доменной плавки, в частности к агломерации шихт с высокой долей железорудного концентрата.

Цель изобретения - улучшение гранулометрического состава шихты, повышение скорости спекания и производительности агломашин.

Сущность способа заключается в увеличении площади орошения за счет образования в ссыпающемся слое шихты каверн под воздействием струй сжатого воздуха, повышении глубины пропитки слоя шихты за один цикл ссыпания потоком сжатого воздуха. При этом создается возможность более быстрого доведения влажности шихты до оптимальной для окомкования величины и увеличивается продолжительность процесса окомкования. Улучшается гранулометрический состав окомкованной шихты,

которая спекается с большой вертикальной скоростью, обеспечивая рост производительности агломерационного агрегата.

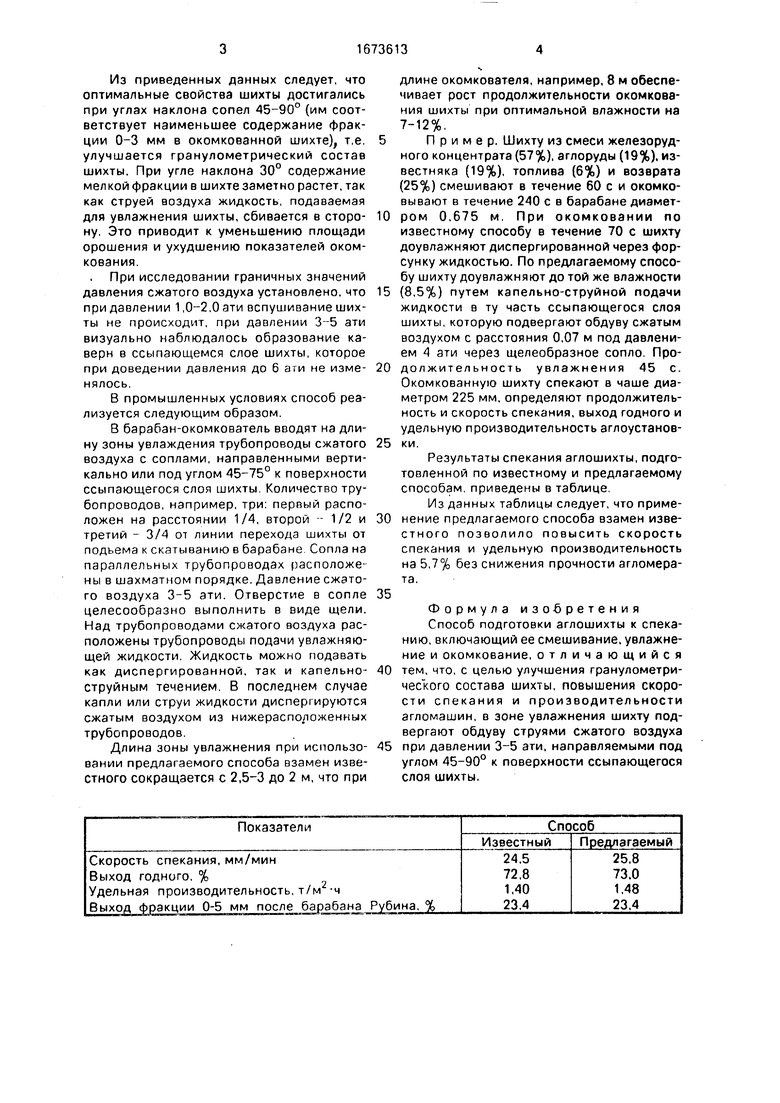

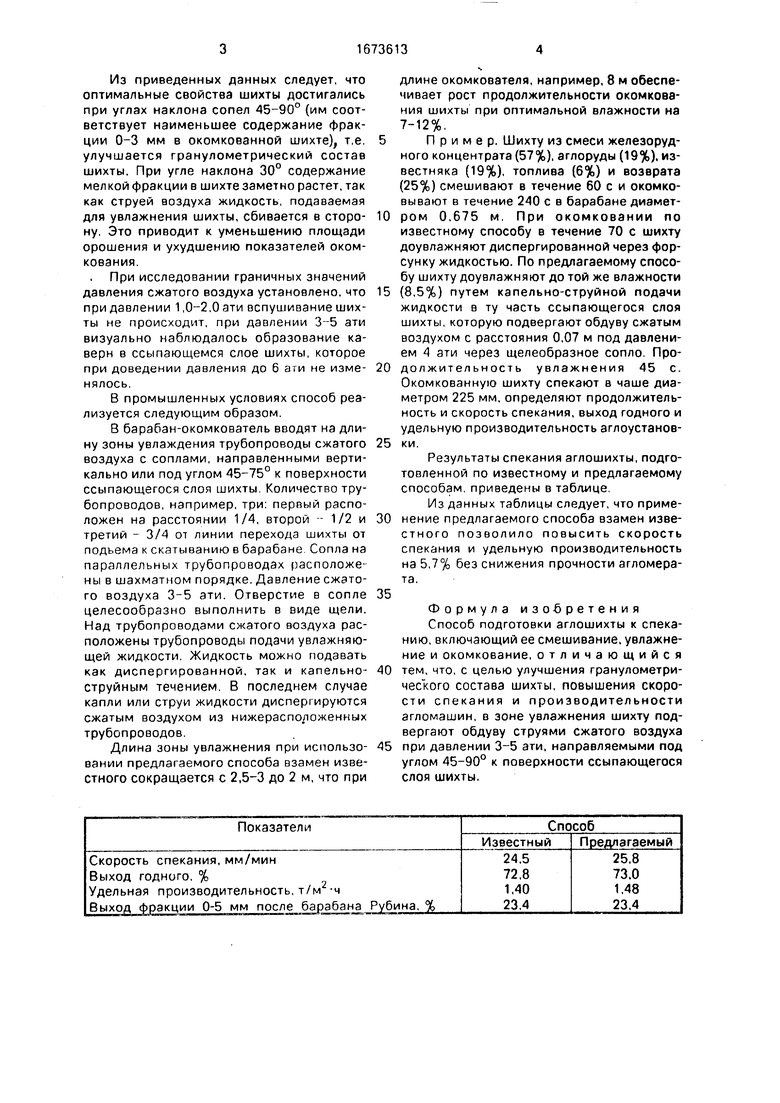

При проверке способа в лабораторных условиях исследовали влияние угла наклона сопел относительно поверхности ссыпающегося слоя ших:ы и диапазон давления сжатого воздуха. Угол наклона сопел, изменяли от 30 до 90°.

Содержание фракции 0-3 мм в окомко- вгнной шихте в зависимости от угла наклона сопел, %:

Угол наклона сопел, град 30 45 75 90 Без обдува

%

30,5 24,0 22,6 22,6 28.9

а

VI U

10

ос

1Д

Из приведенных данных следует, что оптимальные свойства шихты достигались при углах наклона сопел 45-90° (им соответствует наименьшее содержание фракции 0-3 мм в окомкованной шихте), т.е. улучшается гранулометрический состав шихты. При угле наклона 30° содержание мелкой фракции в шихте заметно растет, так как струей воздуха жидкость, подаваемая для увлажнения шихты, сбивается в сторону. Это приводит к уменьшению площади орошения и ухудшению показателей оком- кования.

При исследовании граничных значений давления сжатого воздуха установлено, что при давлении 1,0-2,0 эти вспушивание шихты не происходит, при давлении 3-5 ати визуально наблюдалось образование каверн в ссыпающемся слое шихты, которое при доведении давления до 6 аги не изменялось.

В промышленных условиях способ реализуется следующим образом.

В барабан-окомкователь вводят на длину зоны увлаждения трубопроводы сжатого воздуха с соплами, направленными вертикально или под углом 45-75° к поверхности ссыпающегося слоя шихты. Количество трубопроводов, например, три: первый расположен на расстоянии 1/4, второй - 1/2 и третий - 3/4 от линии перехода шихты от подъема к скатыванию в барабане Сопла на параллельных трубопроводах расположены в шахматном порядке. Давление сжатого воздуха 3-5 ати. Отверстие в сопле целесообразно выполнить в виде щели. Над трубопроводами сжатого воздуха расположены трубопроводы подачи увлажняющей жидкости. Жидкость можно подавать как диспергированной, так и капельно- струйным течением. В последнем случае капли или струи жидкости диспергируются сжатым воздухом из нижерасположенных трубопроводов.

Длина зоны увлажнения при использовании предлагаемого способа взамен известного сокращается с 2,5-3 до 2 м, что при

длине окомкователя, например, 8 м обеспечивает рост продолжительности окомкова- ния шихты при оптимальной влажности на 7-12%.

Пример. Шихту из смеси железорудного концентрата (57%), аглоруды (19%), известняка (19%), топлива (6%) и возврата (25%) смешивают в течение 60 с и окомко- вывают в течение 240 с в барабане диаметром 0,675 м, При окомковании по известному способу в течение 70 с шихту доувлажняют диспергированной через форсунку жидкостью. По предлагаемому способу шихту доувлажняют до той же влажности

(8,5%) путем капельно-струйной подачи жидкости в ту часть ссыпающегося слоя шихты, которую подвергают обдуву сжатым воздухом с расстояния 0,07 м под давлением 4 ати через щелеобразное сопло. Продолжительность увлажнения 45 с. Окомкованную шихту спекают в чаше диаметром 225 мм, определяют продолжительность и скорость спекания, выход годного и удельную производительность аглоустановки.

Результаты спекания аглошихты, подготовленной по известному и предлагаемому способам, приведены в таблице.

Из данных таблицы следует, что применение предлагаемого способа взамен известного позволило повысить скорость спекания и удельную производительность на 5,7% без снижения прочности агломерата.

Формула изо-бретения Способ подготовки аглошихты к спеканию, включающий ее смешивание, увлажнение и окомкование, отличающийся

тем, что, с целью улучшения гранулометрического состава шихты, повышения скорости спекания и производительности агломашин, в зоне увлажнения шихту подвергают обдуву струями сжатого воздуха

при давлении 3-5 ати, направляемыми под углом 45-90° к поверхности ссыпающегося слоя шихты,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU876755A1 |

| Способ подготовки шихты | 1990 |

|

SU1730186A1 |

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

| Способ подготовки тонкоизмельченной агломерационной шихты к спеканию | 1979 |

|

SU907076A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1999 |

|

RU2148090C1 |

| Способ увлажнения агломерационной шихты | 1979 |

|

SU857284A1 |

| Окомкователь | 1981 |

|

SU990839A1 |

| Способ агломерации железорудных материалов | 1987 |

|

SU1463780A2 |

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU933759A1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ К СПЕКАНИЮ | 2008 |

|

RU2397258C2 |

Изобретение относится к области подготовки сырья для доменной плавки, в частности к агломерации шихт с высокой долей железорудного концентрата. Цель - улучшение гранулометрического состава шихты, повышение скорости спекания и производительности агломашин. При окомковании шихты в барабане в зоне увлажнения ее подвергают обдуву струями сжатого воздуха, направленными под углом 45 - 90° к поверхности ссыпающегося слоя шихты при давлении воздуха, равном 3 - 5 ати. При этом увеличивается площадь орошения, повышается глубина пропитки слоя за один цикл ссыпания шихты и создается возможность более быстрого доведения сложности шихты до оптимальной. 2 табл.

| Способ увлажнения агломерационной шихты | 1979 |

|

SU857284A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| СПОСОБ ОКАТЫВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 0 |

|

SU279949A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-08-30—Публикация

1989-05-24—Подача