Изобретение относится к подготов ке агломерационной шихты и может быть использовано для окомкования железорудных материалов перед спека нием на предприятиях черной и цветной металлургии. Цель изобретения - стабилизация гранулометрического состава окомкованного материала и увеличение меха нической прочности получаемых гранул. Параметры винтовой направляющей полосы и устройства для упрочнения получаемых гранул определяют следующим образом. Из теории окомкования известно, что по ходу движения материала в ба рабане на определенном участке происходит резкое сокращение количества наиболее мелких частиц шихты.Это наблюдается на расстоянии 3,5-5,5 м от начала барабана, когда почти все мелкодисперсные составляющие шихты практически прекращают свое существование, обуславливая-появление новых структурных элементов - гранул. Из этих соображений длина участка с винтовой направляющей полосой приня та равной 2/3 длины барабана. Высоту ребраполосы определяют по известному соотношению h h - h, h - высота ребра полосы; h - высота движущегося в барабане материала; h - толщина ссыпающегося сло А , Sae h (1 - cos 2 h (-0,0053 + 0,000636Л) Центральный угол обхвата и степень заполнения барабана связаны ме ду собой зависимостью jf) . .100 %. 360 2 Для практических условий работы изменяется в пределах 15-10% по ходу движения материала в барабане соответственно 109-93 , h (О,2097-0,1558) h (О,0640-0,0538) - (0,1457-0,1020) . Таким образом, высота ребра поло сы изменяется от участка загрузки к выгрузке, на рассматриваемом участк длины барабана от 0,15 до 0,1 вну реннего диаметра барабана, Таким же образом высоту ребра полосы можно рассчитать для любой степени заполнения () барабана. Расстояние между соседними ребрами полосы (0,4-0, ) выбирают так, что образование гарнисажа у основания ребер не изменяет воздействия винтовой направляющей полосы на комкуемый материал, и промежутки соседними ребрами не зарастают влажной шихтой. Угол наклона образующей усеченного конуса 5-10 к его оси, совпадающей с осью барабана, в устройстве для упрочнения гранул обеспечивает наилучшие условия повышения механической прочности гранул и выгрузки материала без значительного увеличения степени заполнения барабана. Принятый угол выбирают относительно образующей усеченного конуса и его горизонтальной оси, которая совпадает с осью барабана, поскольку и цилиндрический барабан, и прямой усеченный конус - фигуры вращения, т.е. и у барабана, и у усеченного конуса общая ось. Для определения предлаIгаемых пределов угла наклона образующей конуса для лабораторного барабана бьши изготовлены 5 металлических конусных вставок длиной 25 мм и с углом наклона образуюгдей конуса к его оси 3,5,7,10 и 12.Диаметр большего основания каждой вставки составлял 286 мм и для каждой вставки оставался неизменным, диаметр меньшего изменялся в следующей последовательности: 3 - d - 274 мм; 5° - d 248 мм; 7 228 мм; Ю - d 202 мм; 12° - dg 184 мм. Для установки и извлечения из барабана к меньшему основанию каждой конусной вставки был приварен фланец с наружным диаметром 286 мм и внутренним, соответствующим исследуемому углу наклона образующей конуса. Испытания предлагаемого устройства проводились в два этапа. На первом этапе б.ыла определена количественная оценка прочности гранул фракции 7-5 и 5-3мм в зависимости от угла наклона образующей конуса и изменения степени заполнения барабана на расстоянии 450-500 мм от загрузочного торца (в месте стыка вставок) . На первом этапе исследований

становлено, что угол наклона образуюп;ей конуса 5-10 к его оси обеспечивает наилучгше условия улрочнеия гранул и выдачи окомкованного атериала без значительного увеличе- 5 ния степени заполнениябарабана в рассматриваемом сечении. Степень заполнения барабана на расстоянии 450-500 мм от загрузочного торца для угла наклона образующей конуса 3, Ю 5,7 и 10° изменялась соответственно - 9,9, 11,2, 11,9 и 13,7%. При наклоне образующей конуса 12 показатели прочности гранул начинают уменьшаться при значительном увели- t5 чении степени заполнения барабана в рассматриваемом сечении до 15,3%.

На втором этапе были проведены сравнительные исследования определенных параметров предлагаемого устрой- 20 ства на формирование гранулометрического состава шихты и прочность получаемых гранул.

В исследуемом варианте окомкования содержание фракций +10 мм и О - 25 1 мм по сравнению с известным снижается соответственно на 5,9 и 9,2%. При сравнительных исследованиях известного и предлагаемого способов окомкования определялась прочность 30 на раздавливание гранул фракции 7 5 мм. При испытаниях величина прочности составила: известный вариант 190г290 г/гранулу; предлагаемый вариант - 230-320 г/гранулу. Таким об- 35 разом, гранулы шихты в предлагаемом варианте имеют прочность примерно в 1,2 раза вьш1е, чем гранулы шихты, окомкованной обычным способом.

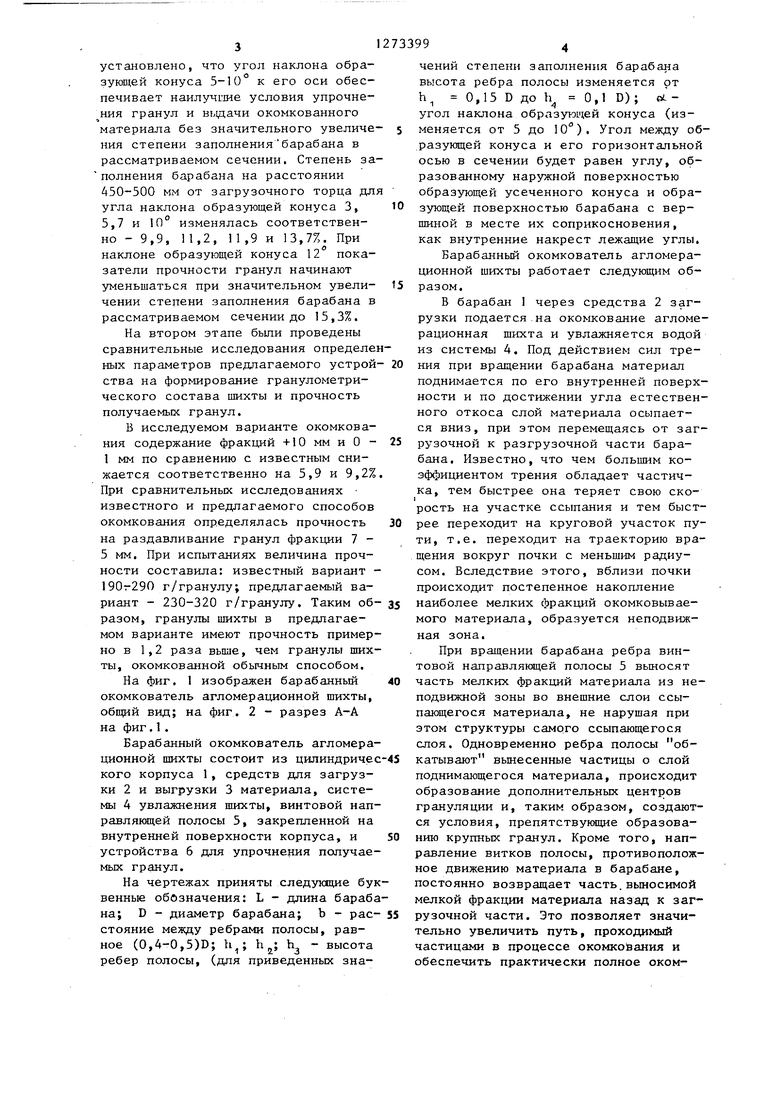

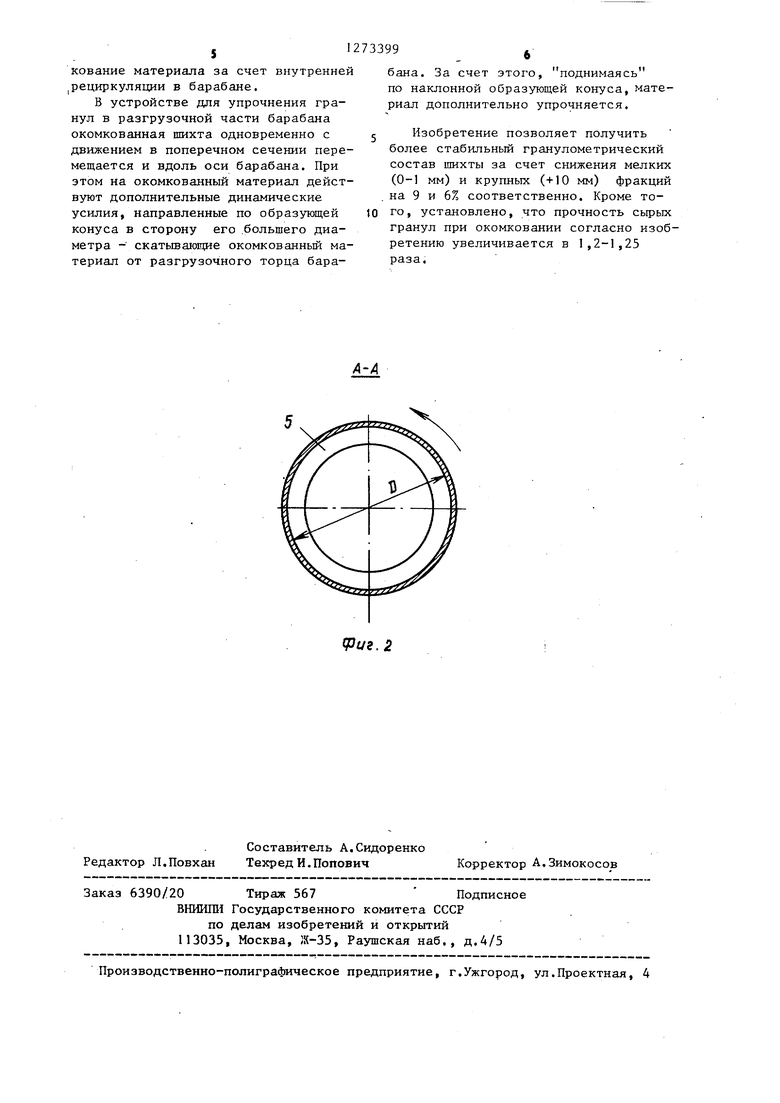

На фиг. 1 изображен барабанный 40 окомкователь агломерационной шихты, общий вид; на фиг. 2 - разрез А-А на фиг.1.

Барабанный окомкователь агломерационной шихты состоит из цилиндричес-45 кого корпуса 1, средств для загрузки 2 и выгрузки 3 материала, системы 4 увлажнения шихты, винтовой направляющей полосы 5, закрепленной на внутренней поверхности корпуса, и 50 устройства 6 для упрочнения получаемых гранул.

На чертежах приняты следующие буквенные обозначения: L - длина барабана; D - диаметр барабана; b - рас- 55 стояние между ребрами полосы, равное (0,4-0,5)0; h ,; h - высота ребер полосы, (для приведенных значений степени заполнения барабана высота ребра полосы изменяется от h 0,15 D до Ь 0,1 D); oi-угол наклона образующей конуса (изменяется от 5 до Ю). Угол между образующей конуса и его горизонтальной осью Б сечении будет равен углу, образованному наружной поверхностью образующей усеченного конуса и образующей поверхностью барабана с вершиной в месте их соприкосновения, как внутренние накрест лежащие углы.

Барабанный окомкователь агломерационной шихты работает следующим образом.

В барабан I через средства 2 загрузки подается на окомкование агломерационная шихта и увлажняется водой из системы 4. Под действием сил трения при вращении барабана материал поднимается по его внутренней поверхности и по достижении угла естественного откоса слой материала осыпается вниз, при этом перемещаясь от загрузочной к разгрузочной части барабана. Известно, что чем большим коэффициентом трения обладает частичка, тем быстрее она теряет свою скорость на участке ссыпания и тем быстрее переходит на круговой участок пути, т.е. переходит на траекторию вращения вокруг почки с меньшим радиусом. Вследствие этого, вблизи почки происходит постепенное накопление наиболее мелких фракций окомковываемого материала, образуется неподвижная зона.

При вращении барабана ребра винтовой направляющей полосы 5 выносят часть мелких фракций материала из неподвижной зоны во внешние слои ссыпающегося материала, не нарушая при этом структуры самого ссыпающегося слоя. Одновременно ребра полосы обкатывают вьшесенные частицы о слой поднимающегося материала, происходит образование дополнительных центров грануляции и, таким образом, создаются условия, препятствующие образованию крупных гранул. Кроме того, направление витков полосы, противоположное движению материала в барабане, постоянно возвращает часть.вьшосимой мелкой фракции материала назад к загрузочной части. Это позволяет значительно увеличить путь, проходимый частицами в процессе окомкования и обеспечить практически полное окомкование материала за счет внутренней рециркуляции в барабане.

В устройстве для упрочнения гранул в разгрузочной части барабана окомкованная шихта одновременно с движением в поперечном сечении перемещается и вдоль оси барабана. При этом на окомкованный материал действуют дополнительные динамические усилия, направленные по образующей конуса в сторону его .большего диаметра - скатьшающие окомкованный материал от разгрузочного торца бара поднимаясь

бана. За счет этого, по наклонной образующей конуса, материал дополнительно упрочняется.

Изобретение позволяет получить более стабильный гранулометрический состав шихты за счет снижения мелких (0-1 мм) и крупных (+10 мм) фракций на 9 и 6% соответственно. Кроме того, установлено, что прочность сьфых гранул при окомковании согласно изобретению увеличивается в 1,2-1,25 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

| Способ подготовки тонкоизмельченной агломерационной шихты к спеканию | 1979 |

|

SU907076A1 |

| Способ окомкования агломерационной шихты | 1981 |

|

SU1006526A1 |

| Барабанный окомкователь | 1981 |

|

SU1000092A1 |

| Устройство для окомкования агломерационнойшиХТы | 1976 |

|

SU848050A1 |

| Окомкователь | 1981 |

|

SU990839A1 |

| Способ увлажнения агломерационной шихты | 1979 |

|

SU857284A1 |

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU945206A1 |

| Способ окомкования агломерационнойшиХТы | 1977 |

|

SU842109A1 |

| Способ подготовки агломерационнойшиХТы | 1979 |

|

SU850709A1 |

БАРАБАНШ.Й ОКОМКОВАТЕЛЬ АГЛОМЕРАЦИОННОЙ Ш1ХТЫ, содержащий корпус, узлы загрузки шихты и выгрузки гранул, систему увлажнения, винтовую направляющую полосу, отличающийся тем, что, с целью стабилизации гранулометрического состава шихты и увеличения механической прочности гранул, окомкователь снабжен устройством для упрочнения гранул, а винтовая направляющая полоса закреплена со стороны загрузки на внутренней поверхности барабана на 2-3 его длины с постоянным шагом, равным 0,4-0,5 диаметра барабана, и выполнена с уменьшением высоты ребра полосы в сторону разгрузки от 0,15 до 0,1 внутреннего диаметра барабана и направлением витков полосы против движения шихты, при зтом устройство для упрочнения гранул расположено в разгрузочной части и выполнено в виде усеченного конуса, ось которого совпадает с осью барабана, причем (Л угол между образующей конуса и его горизонтальной осью равен 5-10 , а меньшее основание направлено в сторону разгрузки. o со со (Г Н Фиг 1

| Барабанный смеситель-окомкователь шихты | 1980 |

|

SU905303A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-11-30—Публикация

1984-09-20—Подача