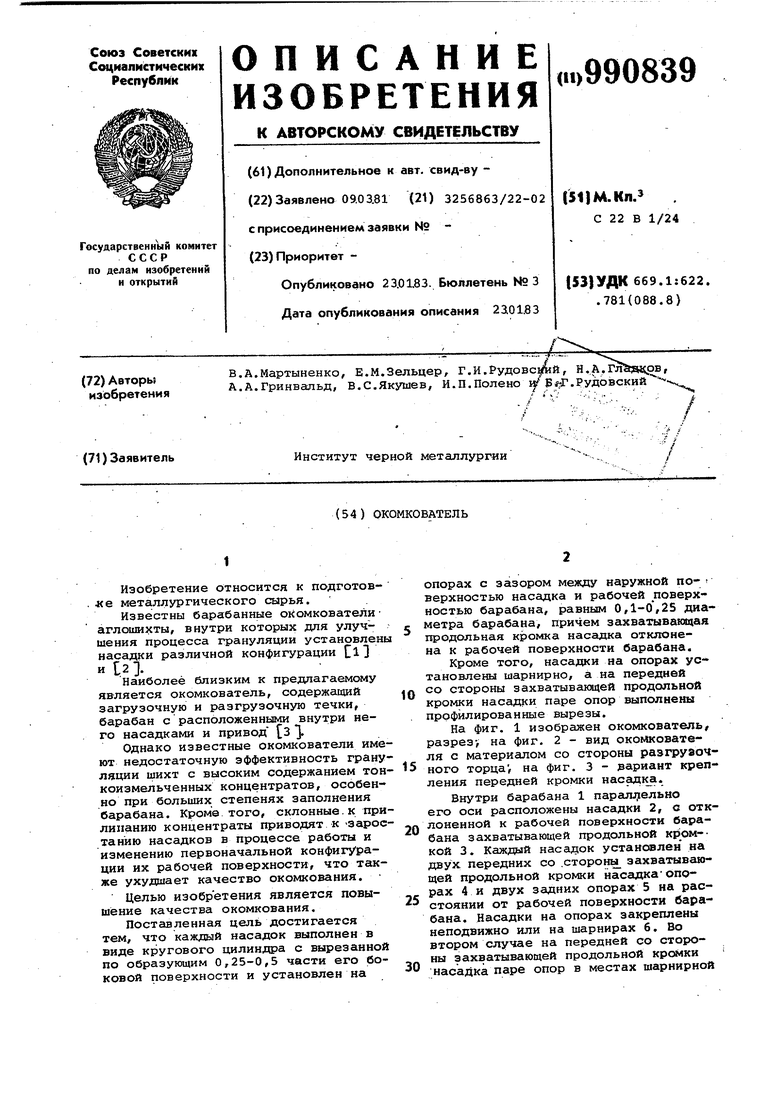

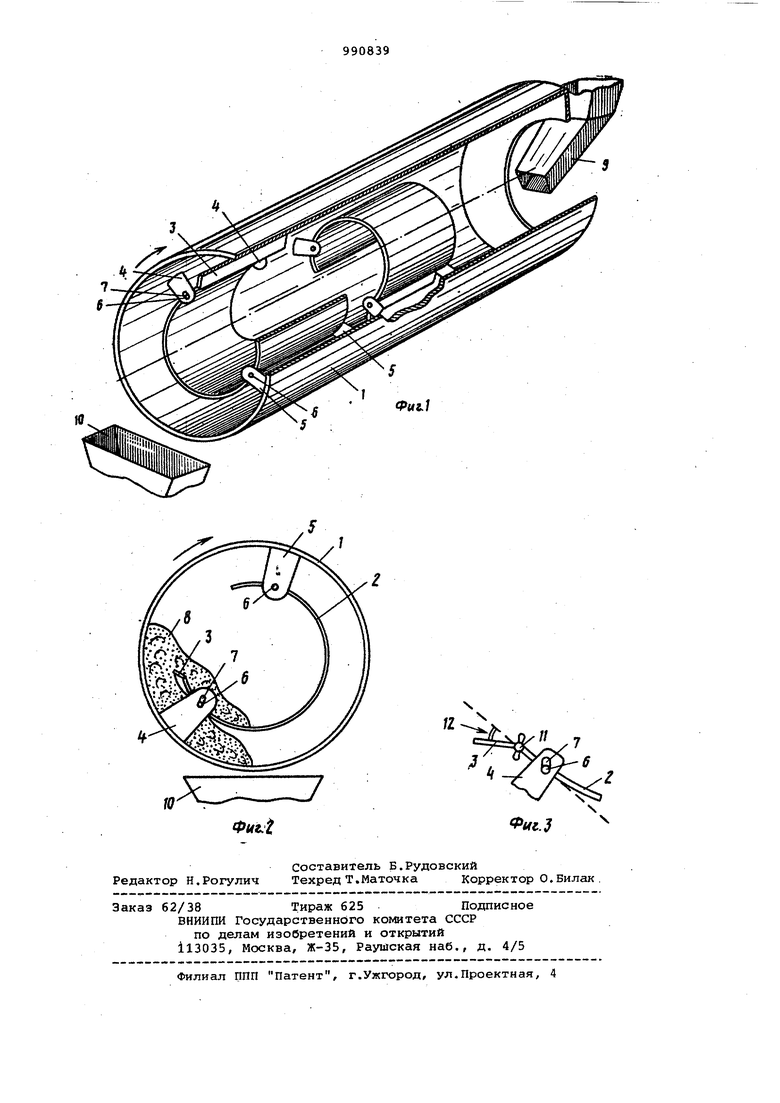

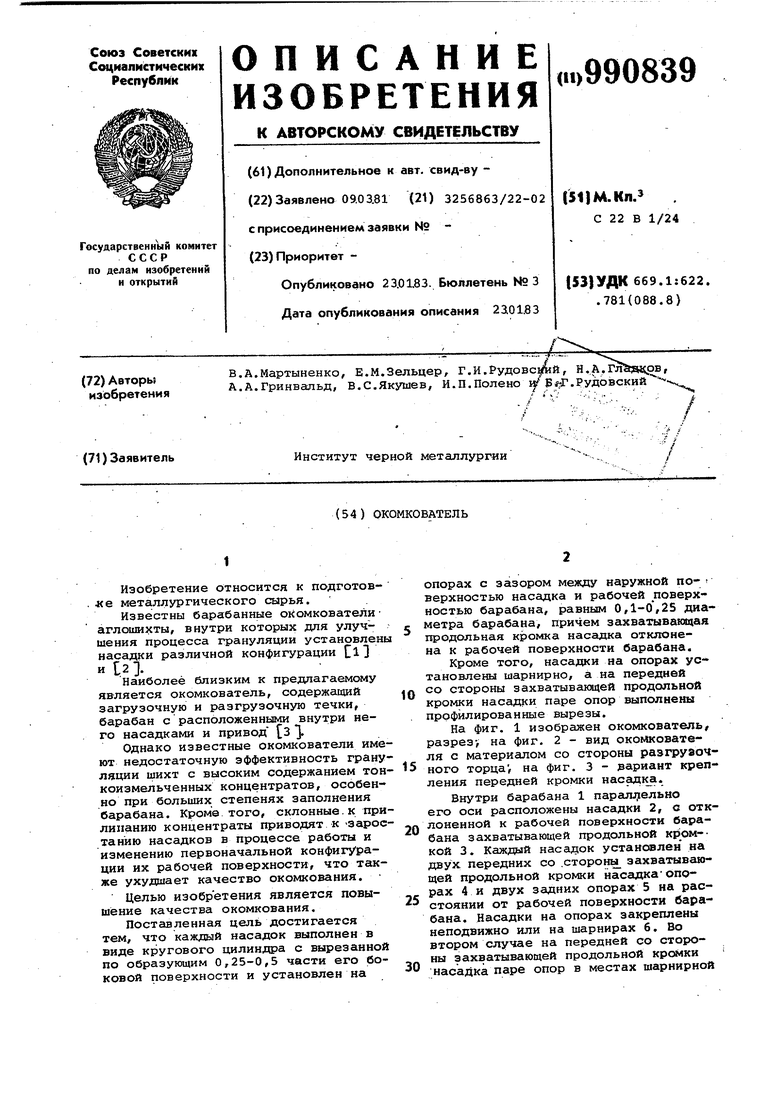

установки насадка выполнены профили рованные вырезы 7. Подлежащая окомкрванию шихта 8 п дается в окомкователь через загрузо ную течку 9 и выдается из него чере разгрузочную течку 10. При различно степени заполнения барабана количес во материала, захватываемого насадiKOM в процессе вращения, регулируют изменением положения захватывающей продольной кромки 3 относительно поверхности насадка с помощью шарнира с фиксатором 11. Захватывающая продольная кромка насадка, отклонен ная в сторону рабочей поверхности б рабана, должна устанавливаться таки образом, чтобы в процессе работы ок кователя избежать уплотнения и нару шения рабочего слоя комкующейся в барабане шихты и Плавно входить (вр заться ) в ссыпающийся слой, принять на насадок порцию шихты для окомков ния, обеспечив при этом определенны зазор между рабочим слоем ком1сующей ся на поверхности барабана шихты и наружной поверхностью насадка. Для различных шихт, режимов рабо ты окомкователей и их габаритах угол 12 отклонения захватывающей пр дольной кромки насадка, образованны ею с касательной к насадку в точке пер-есечения, и оптимальный зазор меж ду рабочим слоем комкуемой шихты и наружной поверхностью насадка подби рается экспериментальным путем таким образом, чтобы обеспечить между рабочим слоем комкующейся на поверхности барабана шихты и наружной поверхностью насадка зазор, равный 0,1-0,02 диаметра барабана. Причем .нижний предел зазора 0,1 диаметра барабана соответствует степени его заполнения 5%; верхний предел 0,02степени заполнения 20%. Окомкователь вращается на катках приводом через венцовую шестерню. Окомкователь работает следующим образом. Загружаемая через течку 9 шихта на определенной длине барабана принимает рабочую форму и увлажняется через форсунки до оптимальной влажности. По мере движения вдоль барабана часть шихты захватывается захватывающей продольной кромкой 3 наса ка 2. и переходит на рабочую поверхностьнасадка. Совершив цикл окомкования на насадке, шихта ссыпается с насадка в барабан/ а на насадок переходит новая порция шихты и цикл повторяется . По мере перемещения шихты вдоль оси барабана она захватывается следующим насадком и процесс происходит аналогично. Таким образом, в предлагаемом окомкователе одновременно существует два рабочих слоя комкующейся шихты - один в барабане, другой - на насадках, причем между этими слоями происходит периодический массообмен. Шарнирная установка насадков приводит в процессе вращения к их периодическому смещению в профилированных вырезах и стряхиванию от налипшего гарнисажа. Величину вырезанной по образующим части боковой поверхности насадка выбирают в интервале, предусмотренном предлагаемым изобретением, в зависимости от скорости вращения окомкователя и условий грануляции агломерационной шихты. При рабочей поверхности насадка больше рекомендуемого размера ( уменьшение меньшего значения интервала 0,25) происходит переокомкование части шихты за счет попадания одной и той же порции шихты на насадок несколько раз (табл. 1а). Массообмен ухудшается, так как после одного цикла окомкования на насадке порция шихты не ссыпается на рабовую поверхность барабана, а вновь подхватывается его рабочей кройкой. При рабочей поверхности насадка меньше рекомендуемого размера (увеличение большего значения интервала 0,5) резко сокращается дополнительно создаваемый насадками путь для образования (роста ) гранул, что ухудшает гранулометрический : состав шихты (табл. 1, (б)), Например, для промышленного барабана диаметром 2,8 м и длиной 6, Ом при скорости его вращения 7-8 об/мин предпочтительно устанавливают два цилиндрических насадка длиной 1,5м с вырезанной 1/3 части их боковой поверхности, причем первый насадок устанавливают на расстоянии 2 м от загрузочного торца барабана, а второй - на расстоянии 1 м от первого. П р и мер. Промышленные испытания проводят на окомкователе (2,8x6 м) агломашины № 5 аглофабрики № 1 ЮГОКа на агломерационной шихте: железорудная часть - аглоруда 25%, концентрат 75%, флюсующие добавки и топлино сверх 100% железорудной части: рядовой известняк 23% и твердое топливо 8,2%. В таблице приведены обобщенные анные промышленных испытаний по комкованию аглошихты в окомкователе использованием насадков различных азмеров при отклонении их захватыващих продольных кромок под углом 30+ . Для первого случая (а) выход пееокомкованной шихты (фракция+10 мм ) оставляет 32,4%, для второго (б)7,6%. Однако во BtopoM случае (б) оличество недоокомкованной ишхты

(фракция - 1,6 мм) составляет 33,9% для первого случая (а) - 22,0%.

Оптимальньай гранулометрический состав окомкованной шихты соответствует третьему случаю (в), т.е. для насадков рекомендуемых размеров, для которого выход переокомкованной шихты (фракция + 10 мм) 19,7-18,2% примерно соответствует второму случаю б (17,6%), но при значительно меньшем количестве недоокомкованной шихты. Выход фракции -1,6 мм составляет 18,6-18,3%, вместе 22,0%(а) и 33,9% (б).

Для условий ЮГОКа оптимальный угол отклонения захватывающей продольной кромки насадка оставляет , при этом зазор между рабочим слоем комкуемой шихты и наружной поверхностью насадка составляет 30-90 мм или 0,110,032 диаметра барабана.

Технико-экономический эффект от использования изобретения выразится в повышении качества окомкованной агломерационной шихты с высоким содержанием тонкоизмельченных концентратов, что позволит улучшить условия спекания и прочность агломерата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

| Способ подготовки тонкоизмельченной агломерационной шихты к спеканию | 1979 |

|

SU907076A1 |

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU876755A1 |

| Способ окомкования агломерационной шихты | 1981 |

|

SU1006526A1 |

| Способ подготовки шихты к спеканию | 1989 |

|

SU1659503A1 |

| Способ увлажнения агломерационной шихты | 1979 |

|

SU857284A1 |

| Барабанный окомкователь агломерационной шихты | 1984 |

|

SU1273399A1 |

| Устройство для окомкования железорудных материалов | 1981 |

|

SU998547A1 |

| Способ подготовки агломерационной шихты к спеканию | 1977 |

|

SU722968A1 |

| Способ подготовки шихты к агломерации | 1990 |

|

SU1779268A3 |

8,1

Влажность шихты

Формула изобретения 1. Окомкователь, содержащий загрузочную и разгрузочную течки, барабан с распсзложенными внутри него насадками и привод, отличающийс я тем, что, с целью повышения качества окомкования, каждый насадок выполнен в виде кругового цилиндра . с вырезанной по образующим 0,25 0,5 части его боковой поверхности и установлен на опорах с зазором между наружной поверхностью насадка и рабочей поверхностью барабана, равным 0,1-0,25 диаметра барабана, причем захватывающая продольная кромка насадка отклонена к рабочей поверхности барабана.

8,2

8,3

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-01-23—Публикация

1981-03-09—Подача