( ЧАШЕВЫЙ ОХЛАДИТЕЛЬ КУСКОВЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения железорудных кусковых материалов в кольцевом охладителе | 1980 |

|

SU998548A1 |

| Способ охлаждения восстановленных кусковых материалов | 1989 |

|

SU1696531A1 |

| Жалюзийная решетка чашевого охладителя | 1974 |

|

SU478863A1 |

| Чашевый охладитель кусковых материалов | 1990 |

|

SU1749274A1 |

| Кольцевой чашевый охладитель кусковых материалов | 1974 |

|

SU478864A1 |

| Способ охлаждения кусковых материалов в винтовом охладителе | 1975 |

|

SU517636A1 |

| Способ термообработки кусковых материалов с получением горючего газа | 1982 |

|

SU1041592A1 |

| Чашевый охладитель кусковых материалов | 1986 |

|

SU1368597A1 |

| Комбинированный охладитель окатышей | 1978 |

|

SU768812A1 |

| Охладитель кусковых материалов | 1976 |

|

SU616311A1 |

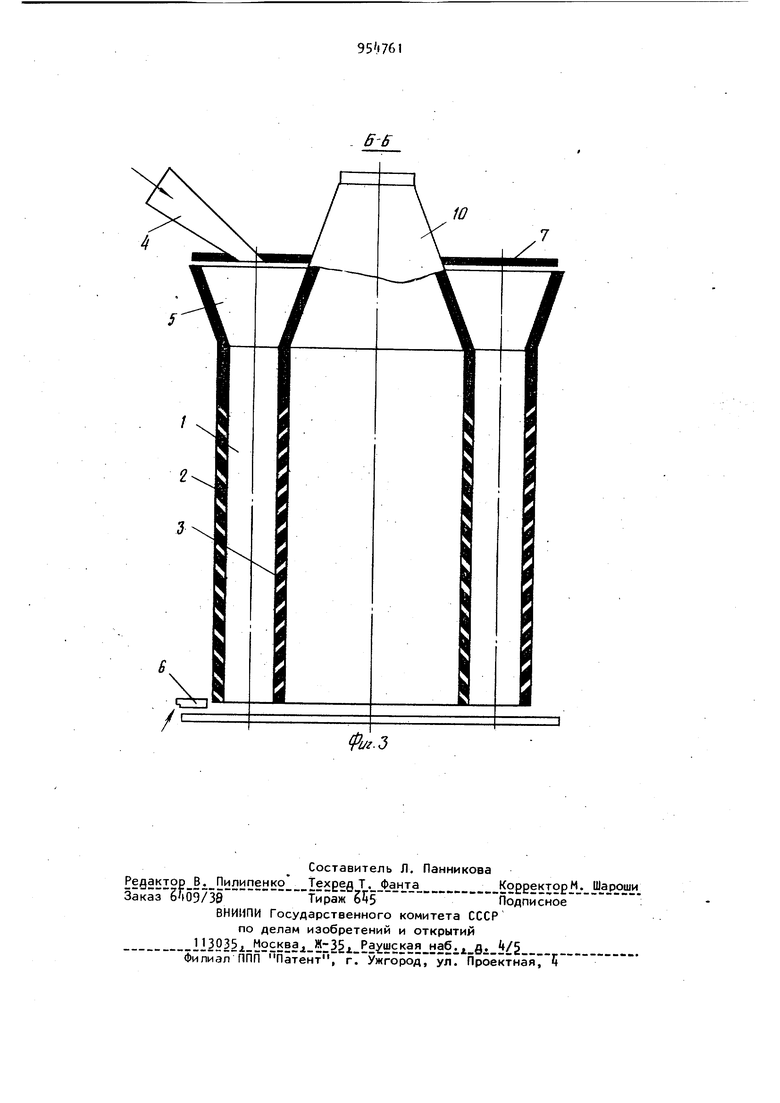

Изобретение относится к производству железор.удного сырья в черной металлургии, а именно к производству частично восстановленных железорудных кусковых материалов. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является чашевый охладитель кусковых материалов, содержащий кольцевую шахту с внешней и внутренней жалюзийными решетками и приемной воронкой, загрузочные и разгрузоч ные узлы, короб для подачи восстановительного газа и тягодутьевые тракты. В указанном охладителе предусмотрено двухсекционное ох.паждение. В 1-й секции окатыши охлаждаются восста новительными либо нейтральными газами , для чего и предусмотрен короб, расположенный у внешней жалюзийно решетки 1 - Недостатками известного устройства являются усложненная система тягодутьевых трактов, что существенно усложняет конструкцию агрегата, наличие громоздкого, расположенного у внешней жалюзийной, решетки, короба, значительные (безвозвратные) потери тепла с уходящими газами, а такж получение готовой продукции с недостаточно, высокой металлургической прочностью. Цель изобретения - частичное во.сстановление материала в процессе его охлаждения и повышение качества готовой продукции. Указанная цель достигается тем, что чашевый охладитель кусковых материалов, содержащий кольцевую шахту с внешней и внутренней жалюзийными решетками и приемной воронкой, загрузочный и разгрузочный узлы, короб для подачи восстановительного газа и тягодутьевые тракты, снабжен горизонтальным экраном, перекрывающим приемную воронку кольцевой шахты на 25-100 ее площади и расположенным по обе стороны лотка для загрузки ма3Э5териала, а ось короба для подачи восстановительного газа совмещена с осью приемной воронки, при этом вертикальные стенки короба размещены в горизонтальной плоскости от крайних точек верхнего основания конуса приемной воронки на расстоянии, равном 20-30 максимальной ширины воронки, а рассто яние от верха приемной воронки до жалюзийной системы равно 15-25 высоты кольцевой шахты. Площадь зоны охлаждения на современных обжиговых конвейерных машинах составляет 15-20 от полезной площади мто существенно ограничивает удельную производительность обжигового оборуд вания. С другой стороны, физическое тепло горячих окатышей при их охлаждении, как правило, теряется безво,звратно. Вместе с тем, как показали опыты, процесс охлаждения окатышей может быть существенно интенсифицирован при использовании в качестве охлаждающего агента восстановительного газа (природного, водорода и др.). При этом одновременно осуществляется частичное восстановление окатышей до и металлургическая ценность готовой продукции существенно возрастает. Совмещение процессов охлаждения и частичного восст новления окатышей возможно в серийных чашевых охладителях, устанавливаемых после обжиговых машин. Для этого серийные охладители должны быть оборудованы устройством для ввода восстановительного газа в момент загрузки горячих окатышей в агрегат. Тогда при температурах и выше интенсивно протекают эндотермические реакции восстановления гематита. Скорость протекания восстановительных реакций достаточно высока и за 8-12 мин окатыши восстанавливаются до степени . Вместе с тем развитие эндотермических, реакций требует значител ного количества тепла, что обусловливает существенную интенсификацию процесса охлаждения окатышей. Совмещение процессов охлаждения и частичного восстановления окатышей производится во вращающемся чашевом охладителе, оборудованном установленными над приемной воронкой коробом для подачи восстановительного газа и неподвижным защитным экраном. В этом агрегате приемная воронка и верхняя часть вертикальной шахты имеют газонепроницаемый кожух и оосстановительный газ фильтруется через слой горячих окатышей сверху вниз, при этом охлаждает их, частично восстанавливает и отсасывается (в виде отработанных газов) через нижерасположенную жалюзийную систему вертикальной шахты. Таким образом,.в верхней части агрегата имеет место прямоток (движение газа и материала сверху вниз), а в нижней части - перекрестный ток газа и материала. В верхней части агрегата происходит частичное восстановление окатышей и их охлаждение до температур 300-i50 С и ниже. При таких температурах в нижней части агрегата возможно осуществление процесса охлаждения окатышей воздухом, так как значительного вторичного окисления окатышей при этом не происходит. Опыты показали, что приемная воронка кольцевой шихты на 25-100% ее площади по обе стороны лотка для загрузки материала должна быть перекрыта горизонтальным неподвижным (относительно слоя окатышей) экраном. Этот экран предназначен для ликвидации подсосов воздуха из окружающей среды в слой горячих окатышей, что недопустимо, так как смешение воздуха с восстановительным (следовательно, горючим) газом приводит к загоранию топливовоздушной смеси. При этом, во-первых, исключается разskfTMe восстановительных процессов 3 слое окатышей (восстановительные компоненты СО, Hg и др. - выгорают); во-вторых, в результате горения газа происходит выделение тепла и разогрев слоя (вместо его охлаждения). Неподвижный экран должен сверху перекрывать не менее 2S% горизонтальной площади приемной воронки.,При перекрытии площади приемной воронки менее, чем на 25 происходит сжигание части восстановительного газа в слое окатышей, что недопустимо. Перекрытие площади приемной воронки на 100 практически исключает попадание окислительных газов в верхнюю ступень агрегата. Неподвижный экран должен быть установлен по обе стороны лотка для загрузки материала. Установка экрана в другом месте недопустима, так как при этом окатыши охлак даются воздухом из окружающей среды и процессы восстановления развиваются недостаточно эффективно. На передней части экрана (начиная от лотка по ходу вращения материала) установлен короб для подачи восстановительного газа. Установка короба в другом месте нежелательна, так как приводит к уменьшению времени контакта восстановительного газа с окатышами и, следовательно, к снижению степени восстановления готовой продукции. Выходное отверстие короба по оси должно быть совмещено с Осью приемной воронки для повышения равномерности распределения потока восстановительных газов в слое окатышей. Отклонение оси короба от оси кольцевой воронки в ту или другую сторону приводит к одностороннему (канальному) току газа вдоль одной из стенок приемной шахты, а следовательно, к пони жению равномерности протекания восстановительных процессов в агрегате и снижению качества готовой продукции. С этой же целью вертикальные стенки короба должны быть удалены (п горизонтали) от крайних точек верхне основания конуса приемной воронки кольцевой шахты на расстояние (а), равное 20-30 максимальной ширины приемной воронки. При удалении стено короба от крайних точек приемной воронки менее, чем на 20 от ее максимальной ширины, имеет место перифери ный ток газов (преимущественное протекание его у стенок воронки) и равномерность восстановительной обработки слоя существенно понижается. При удалении стенок короба от крайни точек приемной воронки более, чем на 30 от ее максимальной ширины, равно мерность восстановительной обработки слоя уже не повышается, а ширина короба для подачи восстановительного газа возрастает, что нежелательно. Расстояние от верха приемной воронки до жалюзийной системы (Ъ) долж быть равным 15-25 высоты кольцевой шахты. При расстоянии, меньшем 15 от высоты кольцевой шахты, время на процесс охлаждения и частичного восстановления является недостаточным (окатыши не успевают восстановиться до 25% и охладиться до 200-300 С, что необходимо по технологии процесса). При расстоянии от верха прием-ной воронки до жалюзийной системы большем, чем 25 высоты кольцевой шахты, окатыши охлаждаются до ЗОО-т kSO°. к горизонту, значительно удале ному от жалюзийной системы, ниже про цессы восстановления протекают неэффективно и практически часть шахты 6Г6 охладителя работает вхолостую, что нежелательно. Сущность изобретения заключается в разработке конструкции чашевого охладителя окатышей с устройством для ввода восстановительного газа в слой горячих окатышей, обеспечивающей совмещение частичного восстановления окатышей (до степени восстановления ZS-iO)) и охлаждения окатышей за счет эндотермических реакций процесса, существенно интенсифицирующих процесс охлаждения. На фиг. 1 схематично изображен чашевый охладитель, вид сверху; на фиг. 2 - разрез А-А на фиг. 1 ; на фиг. 3 - разрез Б-Б на фиг. 1. Чашевый охладитель кусковых материалов состоит из вертикальной кольцевой шахты 1 с внешней 2 и внутренней 3 жалюзийными решетчатыми стенками, лотка для загрузки материала, приемной воронки 5i ножа-сбрасывателя 6, расположенного сверху непбдвижного защитного экрана 7 с коробом 8 и патрубком 9 для подачи восстановительного газа, коллектора 10 для отвода газа из агрегата. Верхняя часть кольцевой шахты 1 жалюзийной системы не имеет. Охладитель работает следующим образом. Горячие окатыши с температурой, например, 1000 С поступают в приемную воронку 5; опускаются сверху вниз в кольцевую шахту .1 , неподвижным ножомсбрасывателем 6 снимаются с основания вращающегося чашевого охладителя и поступают на тракт готовой продукции. В приемную воронку 5 и верхнею часть кольцевой шахты подают восстановительный газ через патрубок 9 и короб 8, просасывают его сверху вниз и отводят через внутреннюю 3 жалюзийную решетку и коллектор 10. При этой в верхней части агрегата происходит частичное восстановление окатышей и интенсивное их охлаждение до 350 С за счет эндотермических реакций процесса. Оптимизации процессов частичного восстановления и охлаждения окатышей способствуют конструктивные особенности верхней части агрегата. Так, неподвижный (относительно слоя окатышей) защитный экран расположен по обе стороны лотка для загрузки материала и перекрывает 100% площади приемной, воронки кольцевой шахты. При этом подсосы воздуха в верхнюю часть агрегата практически отсутствуют. Расположение выходного отверстия (оси) ко роба по оси приемной воронки и удале ние вертикальных стенок короба от крайних точек верхнего основания конуса приемной воронки на расстояние, равное 25 от ширины воронки, обеспечивает равномерное протекание восстановительных реакций во всем объем охлаждаемого материала. Удаление вер ха приемной воронки от жалюзийной системы на расстояние, равное 20% высоты кольцевой шахты, обеспечивает восстановление окатышей до степени 30 и их охлаждение до 350°С. В нижней части агрегата охлаждающий агент (воздух) засасывают через внешнюю жалюзийную решетку 2, просасывают через слой окатышейi охлаждают их до 80 С (в среднем) и через внутреннюю 3 жалюзийную решетку и ко лектор 10 отработанный охлаждающий агент сбрасывают в дымовой боров. Во вращающейся кольцевой шахте кусковой материал опускается только над местом установки ножа-сбрасывате ля 6. Сход материала наминается в момент совпадения сечения материала с местом установки ножа-сбрасывателя и завершается на длине, равной 0,1 длины окружности охладителя. На остальных участках агрегата слой материала находится в неподви : ном состоя нии. При этом весь слой окатышей в верхней части агрегата подвергается частичному восстановлению и предварительному охлаждению в прямотоке, в нижней части агрегата охлаждение окатышей завершается, при перекрестном движении газа и материала. Причем все процессы протекают как на участках с неподвижным слоем, так и на участках с движущимся слоем. Охлажденные частично-восстановленные окатыши направляются на склад готовой продукции. Применение изобретения обеспечивает получение частично восстановленных окатышей со степенью восстановления на серийном обжиговом оборудовании (при незначительной его реконструкции). Кроме того, физическое тепло горячих окатышей, ранее безвозвратно терявшееся в процессе охлаждения, используется на развитие эндотермических реакций восстановления. Таким образом, коэффициент использования тепла в агрегате существенно возрастает. Использование частично-восстановленных окатышей в доменном переделе обеспечивает повышение производительности доменных печей иа 7% и снижение расхода доменного кокса на 15 18. При таком улучшении показателей процесса экономический эффект составляет 2tO тыс. руб. на 1 млн.т чугуна. Формула изобретения Чашевый охладитель кусковых материалов, содержащий кольцевую шахту с внешней и внутренней жалюзийными решетками и приемной воронкой, загрузочный и разгрузочный узлы, короб для подачи восстановительного газа и тягодутьевые тракты, отличающ и и с я тем, что, с целью частичного восстановления материала в процессе его охлаждения и повышения качества готовой продукции, он снабжен горизонтальным экраном, перекрывающим приемную воронку кольц евой шахты на 25-100% ее площади и располок енным по обе стороны лотка для загрузки материала, а ось короба для подами восстановительного газа совмещена с осью приемной воронки, при этом вертикальные стенки короба размещены в горизонтальной плоскости от крайних точек верхнего основания конуса приемной воронки на расстоянии, равном 20-30 максимальной ширины воронки, а расстояние от верха приемной воронки до жалюзийной системы равно 15-25% высоты кольцевой шахты. I Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 47886+, кл. С 22 В 1/16, 197.

If 1

Фыг.

Авторы

Даты

1982-08-30—Публикация

1980-10-08—Подача