Изобретение относится к металлургии, в частности к производству стали, и может быть использовано для производства проката, предназначенного для режущего инструмента, например для изготовления пильных дисков, применяемых для порезки холодного металла, в том числе и-для прорезки гнутых замкнутых сварных профилей.

В Советском Союзе и за рубежом для получения требуемого уровня необходимых механических свойств применяются стали с широким диапазЬном содержания легирующих и модифицирующих элементов, придающих стали в комплексе с термообработкой специальные свойства. Например, пильные диски, используемые для порезки замкнутых сварных профилей при непрерывном способе профилирования, движущихся со скоростью 80 м/мин, должны обладать высокой прочностью и износостойкостью в сочетании с рысоким уровнем пластических свойств.

Известна высокопрочная сталь Cl-3.. для изготовления режущего инструмента и штампов, содержащая, ,вес. %:

АТлерод 0,37-0,45

Кремний 0,4-0,6

Марганец 0,5-0,7

2,5-3,0

Хром 0,8-1,2

Молибден 0,6-0,8

Ванс1дий 1,0-1,4

Вольфрам 0,4-0,6

Алюминий Остальное

Железо

Эта сталь имеет относительно- механические свойства и. для изготовления пильных дисков, работающих

10 в сложных условиях непрерывного производства, не может быть применена. После термообработки (закалка с 1050 С .и отпуск с ) имеет следующие свойства при температуре испытания

15 20С: Ив - 1750 МПа, бу 1620 Щ , OH - 0,3-2 Мдж/м

, Наиболее близкой к предложенной ;по технической сущности и достигаемо2Qму эффекту является сталь С2 2, содержащая, вес.%:

Углерод. 0,4-0,5

Кремний - 0,4-0,6

Марганец 0,5-0,8

25

Ванадий 0,6-0,8

Алюминий 0,2-0,3

Хром 3,0-3,5

Никель0,5-0,7

Молибден 1,8-2,0

30

Железо Остальное

Эта сталь .после термообработки (закалка с и отпуск с ) имела следующий уровень свойств при температуре испытания ёо1970 МПа,.. 6т-- 1790 МПа, «и 0,33 , .

Недостатком иэвестнрй стали является низкая 3 условиях работы при знакопеременных нагрузках ударная вязJKocTb, так как никель, введенный в состав стали, значительно-охрупчивает матрицу, состоящую и.з сложных карбидов хрома, вольфрама, ванадия, алюминия и марганца, образуя интерметаллидные фазы.

Кроме того,, эта сталь в качестве примесей содержит фосфор -и серу (не Золее 0,030%) которые отрицательно влияют на прочностные и пластические свойства стали.

Основным недостатком известной ста ли является наличие повышенного количества глиноземистых включений и крупных частиц сульфидов, которые при прокатке вытягиваются с образобанием строчек и мелкодисперсных включений, сульфиды и фосфиды располагаются в виде пленок (KSLK поверхностно-активные вещества) по границам з.ерен и таким образом ослабляют металлическую матрицу. Эта сталь имеет низкую пластичность. .

Цель изобретения - повышение пластичности стали при прокатке ударной вязкости и износостойкости в условиях резания металлического профиля, устойчивости работы летучей пилы при ударных и знакопеременных нагрузках.

Цель достигается тем, что сталь, содержащая углерод, кремний, марганец, хром, вльфрам, 1у1олибден, ванадий, алюминий и железо, дополнительно содержит вольфрам, кальций и азотпри.следующем соотношении компонентов, вес.%J

0,40 0,48

Углерод . Кремний

0,60-0,90

0,30-0,60

Марганец

2,80-3,50

Хром

0,80-1,20

Молибден

0,60-0,80

Ванадий

0,05-0,15

Алюминий

0,60-1,00

Вольфрам

Кальций

0,002-0,020

Азот

0,012-0,060

Железо

Остальное

При этом отношение нитридообразущих элементов к азоту должно составлять IO-10O.

Кроме того,отношение кальция к Сере составляетО,1-8.

Содержание ванадия и алюминия в стали должно быть точно сбалансированно с содержанием азота. Это достигается соотношением нитридообразущих элементов, в частности.ванадия и алюминия, к азоту в стали как 10+ +100:1. В этом случае наблюдается полное связывание азота в мелкодисперсные нитриды алкминия и карбонитрид ванадия.

На плавках, где наблюдается полное связывание азота, получен наи-. более высокий уровень прочности и ударной вязкости.

Избыточное содержание азота в стали (более 0,060%) приводит к образованию-дефектов в макроструктуре и к резкому уменьшению показателя пластических свойств (ударной вязкости).

При содержании азота в стали менее 0,012%, получены низкие механические характеристики.

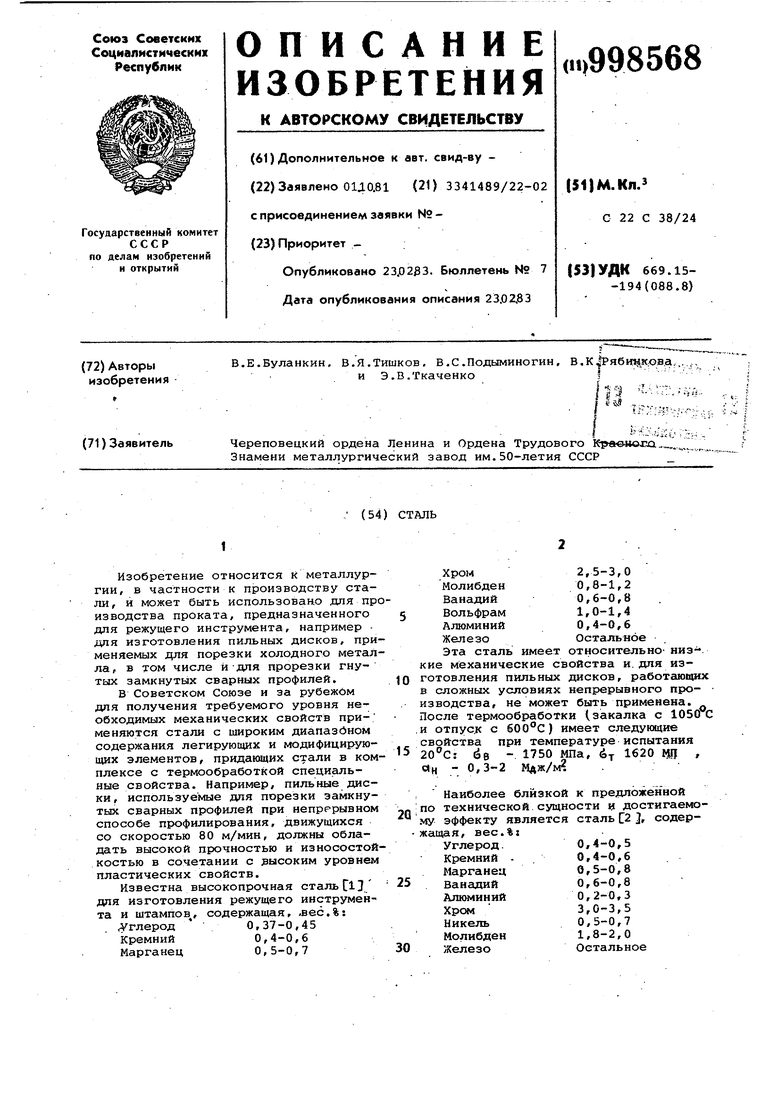

В табл.1 приведены результаты фа

-зового анализа предложенной cTaJjH.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Пруток из высокопрочной низколегированной мартенситной азотосодержащей стали | 2024 |

|

RU2838531C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ Fe-Cr-Ni, ИЗДЕЛИЕ ИЗ НЕГО И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ | 2010 |

|

RU2441089C1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ СТАЛИ И ПИЛ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2003 |

|

RU2235136C1 |

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| Способ производства высокопрочного хладостойкого листового проката | 2023 |

|

RU2806645C1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| Сталь | 1983 |

|

SU1116090A1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

Примечание: N определен методом

Бальпера; ° методу Кельдаля, Npyj. методике НИИЧМ (азот связанный в мелкодисперсные нитридыалюминия); Nj, связанный в нитриды алюминия и карбонитриды ванадия, образующиеся в процессе кристаллизации стали, а также сложные карбонитриды хрома-и др., А1,определен атомноабсорбционным методом. вакуумирования на установке

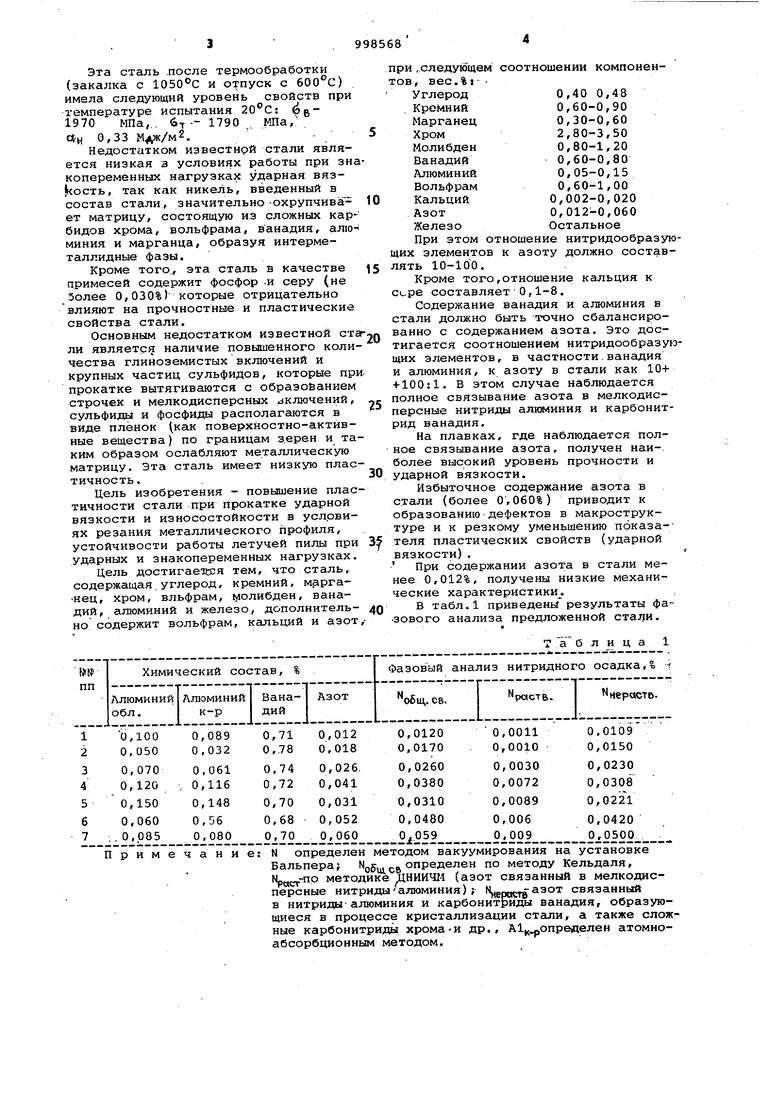

По данным табл.1 видно, что практически весь азот в стали связан Как видно из табл.2, величина ударной вязкости возрастает с ростом содержания кальция в стали и снижением загрязненности алюминатам ,и сульфидами (оксисульфидами). Для получения стали были проведаны плавки в электродуговых печах емкостью 100 т. Для обеспечения осо бонизкого содержания фосфора (менее 0,003%) перед скачиванием шлака в завалку, подвалку и в начале кипа присаживали окислители и шлакообразующие материалы. Ферромолибден для легирования Присаживали в начале, а ферровольфр㹫 - в конце окислительного периода при достижении температуры металла 1630-1640°С. После скачивания шлака металл рас кисляли алюминием и {сремнием, легировали марганцем и хромом, наводили Высокоосновной шлак. В конце рафинирования в металл вводили ванадий и кремний для легиро вания и плавку выпускали в ст 1лераз ливочный ковш, оборудованный шиберными затворами. В металл на штанге вводили алюминий для получения в

в мелкодисперсные нитриды алюминия и карбонитриды.

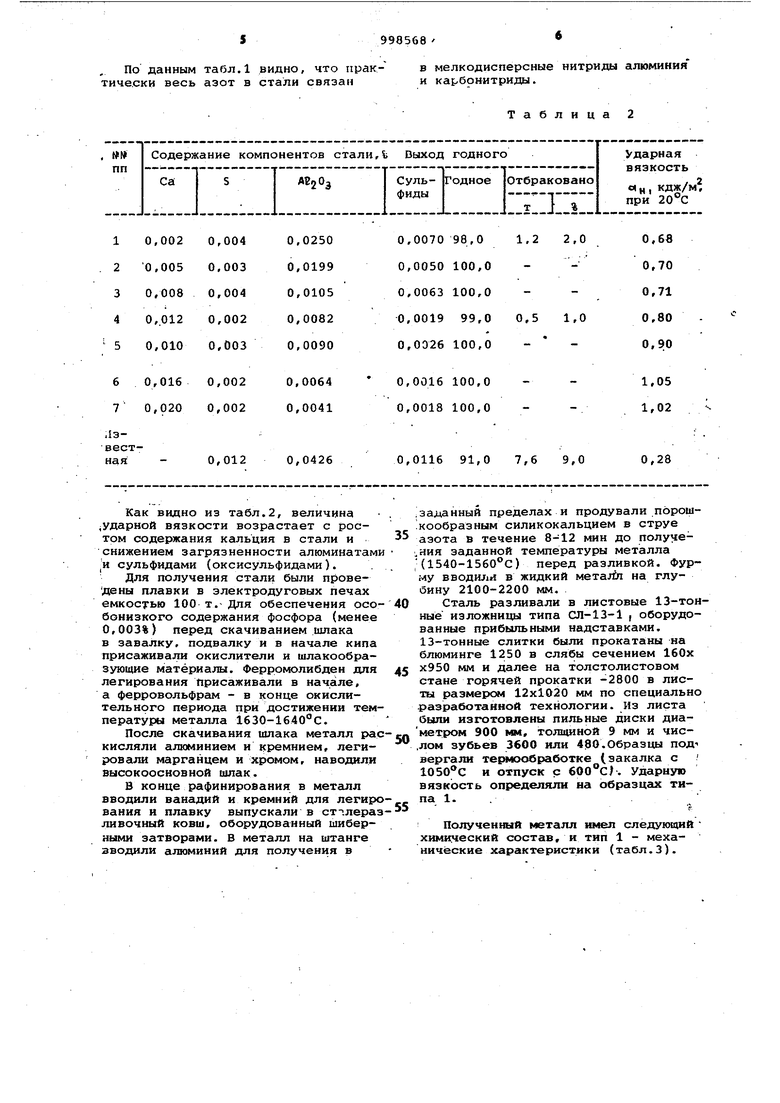

Таблица 2 заданный пределах и продували порошкообразным силикокальцием в струе азота в течение 8-12 мин до получения заданной температуры металла (1540-15бО°С) перед разливкой. Фурму вводи/ы в жидкий металл на глубину 2100-2200 мм, Сталь разливали в листовые 13-тонныё изложнищз типа СЛ-13-1 , оборудованные прибыльными надставками. 13-тонные слитки были прокатаны на блюминге 1250 в сляе5ы сеченнем 160х х950 мм и далее на толстолистовом стане горячей прокатки -2800 в листы размером 12x1020 мм по специально .разработанной технологии. Из листа были изготовлены пильные диски диаметром 900 мм, толищной 9 мм и чис,лом зубьев 3600 или 480.Образ1№1 под вергали термообработке (закалка с 1050 С и отпуск с ). Ударную вязкость определяли на образцгис типа 1. . По.пученный металл имел следующий химический состав, и тип 1 - механичёские характеристики (табл.3).

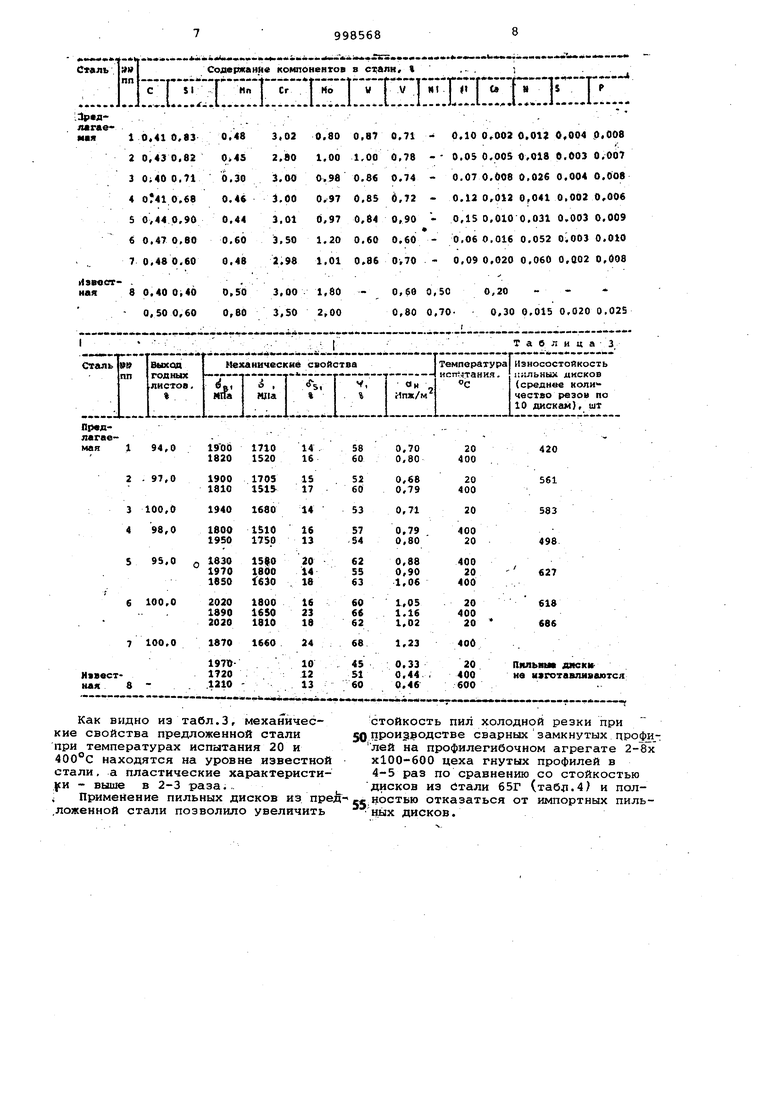

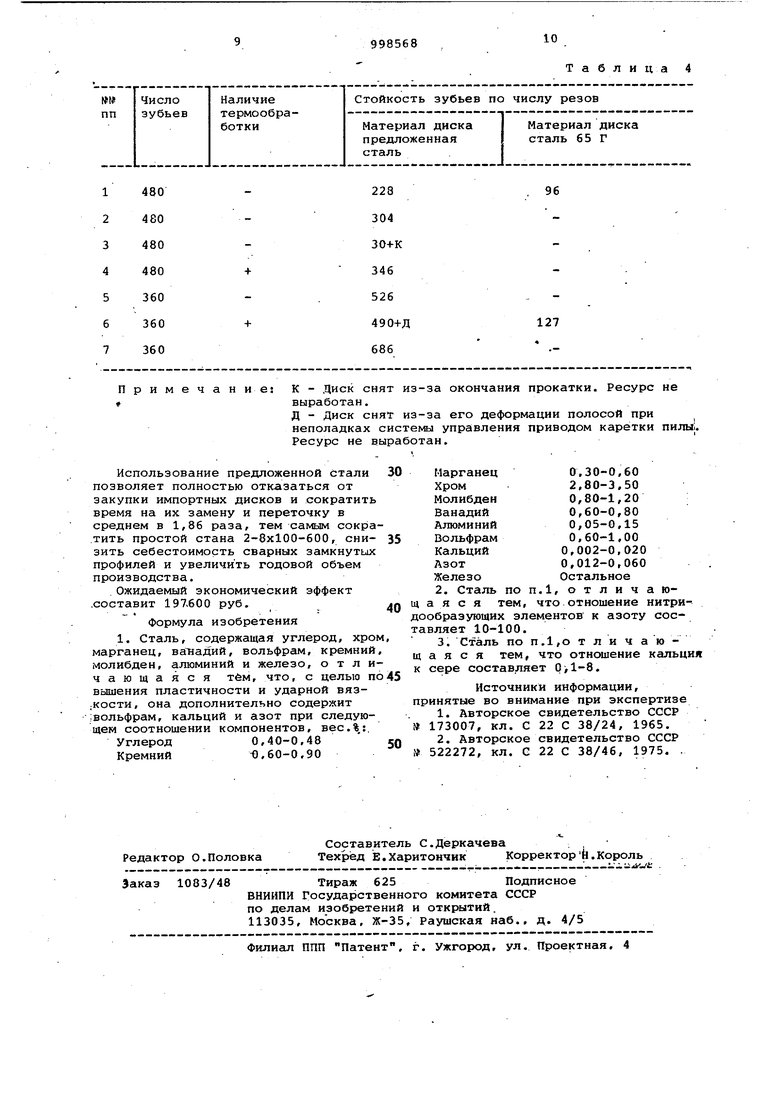

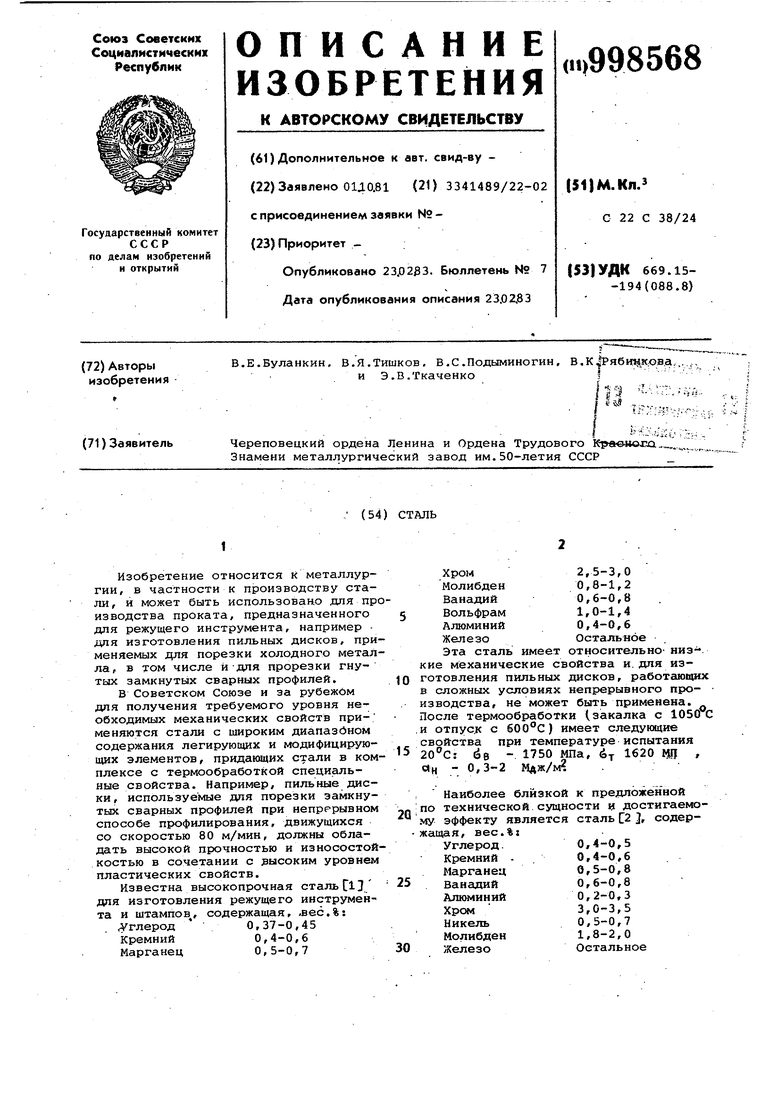

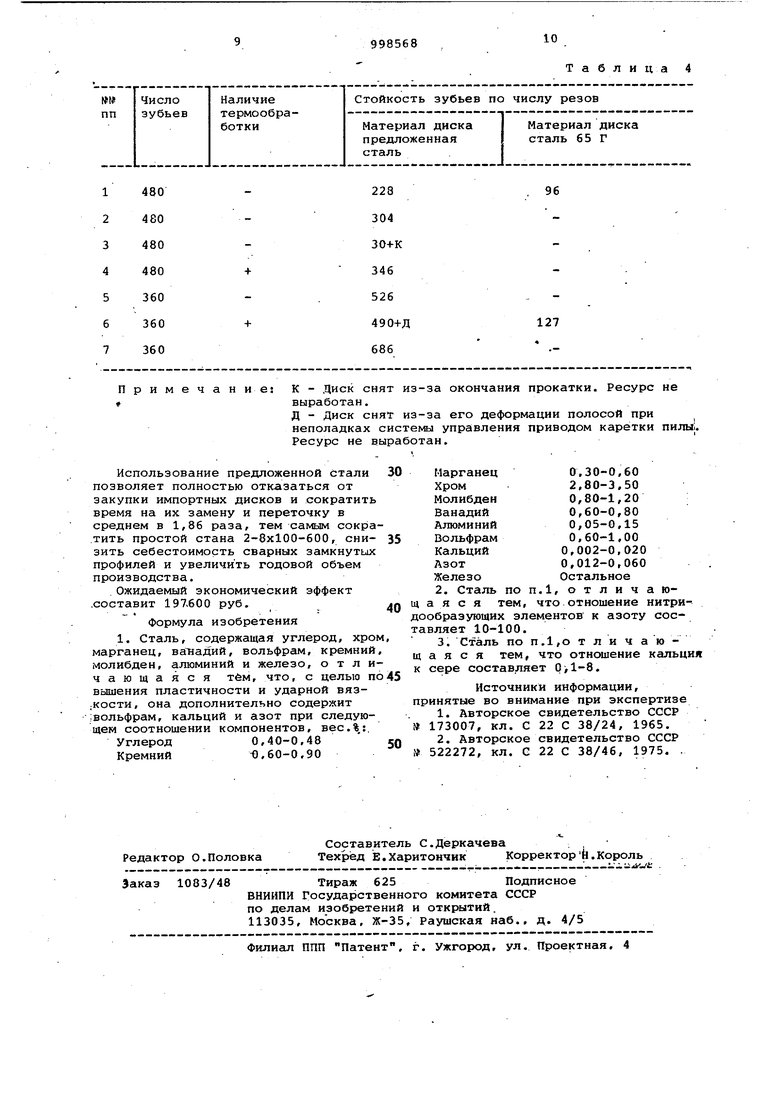

Как видно из табл.3, механические свойства предложенной стали при температурах испытания 20 и 400°С находятся на уровне известной стали, а пластические характеристиутл выше в 2-3 раза.. i Применение пильных дисков из пред.ложенной стали позволило увеличить

Таблица 3

стойкость пил холодной резки при 50 производстве сварныхзамкнутых профи лей на профилегибочном агрегате 2-8lc xlOO-600 цеха гнутых профилей в 4-5 раз по сравнению со стойкостью дисков из Стали 65Г (табд.4) и полк ностью отказаться от импортных пильных дисков. Примечание;

Использование предложенной стали позволяет полностью отказаться от закупки импортных дисков и сократить время на их замену и переточку в среднем в 1,86 раза, тем самым сократить простой стана 2-8x100-600, снизить себестоимость сварных замкнутых профилей и увеличить годовой объем производства.

.Ожидаемый экономический эффект .составит 197-600 руб.

Формула изобретения

Углерод 0,40-0,48

Кремний 13,60-0,90

Таблица 4

Марганец 0,30-0,60 Хром2,80-3,50

Молибден 0,80-1,20 Ванадий 0,60-0,80 Алюминий 0,05-0,15 Вольфрам О,60-1,00 Кальций 0,002-0,020 Азот0,012-0,060

Железо Остальное

Источники информации, инятые во вншиание при экспертизе

Авторы

Даты

1983-02-23—Публикация

1981-10-01—Подача