I 1

Изобретение относится к черной металлургии, в частности к низколегированным сталям, используемым для изготовления ответственных конструкций, например труб, работающих в условиях низких температур и высоких давлений Известна сталь 1 следующего состава, мас.%:

Углерод0,05-0,30

Марганец0,4-3,0

Кремний0,2-1,5

Ванадий0,001-0,300

Ниобий . 0,001-0,200 Азот0,003-0,050

Алюминий0,001-0,120

Кальций0,0005-0,0050

Магний0,0005-0,0050

ЖелезоОстальное

Недостатком этой стали является то, что высокий уровень .механических свойств достигается путем термообработки, что требует дополнительных трудозатрат. Кроме того, такая сталь обладает плохой свариваемостью, что снижает надежность конструкций в эксплуатации.

Наиболее близкой к изобретеншо по технической сущности и достигаемому результату является сталь Г23 следующего состава, мас.%:

Углерод0,05-0,15

Марганец1,2-2,0

Кремний0,15-0,60

Ванадий0,03-0,15

Титан0,005-0,100

Ниобий0,005-0,100

Алюминий0,,060

Кальций0,002-0,050

Хром0,01-0,30

Медь0,0.1-0,30

Азот0,002-0,015

ЖелезоОстальное

Недостатками известной стали являются неудовлетворительные механические свойства, низкая технологичность при горячей и холодной пластической деформации и неудовлетворительная свариваемость.

Целью изобретения является повышение механических свойств стали, ее технологичности при горячей и хо лодной пластической деформации и улучшение свариваемости.

Указанная цель достигается тем., 5.0, сталь, содеркащая углерод,маргднец, кремний, ванадий, ниобий, алюминий, кальций, хром, титан, мецъ, азот и железо,, дополнительно содержит

902

магний при следующем соотношении компонентов, мас.%:

Углерод0,05-0,20

Марганец1,1-1,8

Кремний0,15-0,90

Ванадий0,03-0,10

Ниобий0,005-0,080

Алюминий0,02-0,06

Кальций0,0005-0,0800

Хром0,01-0,30

Титан0,010-0,035

Медь0,01-0,30

Азот0,006-0,020

Магний0,0005-0,0450

ЖелезоОстальное

В предлагаемой стали железо является основой, углерод, марганец, хром и медь - основными легирующими элементами; ванадий, ниобий, кальций, магний, титан - основными микролегирующими элементами и модификаторами стали; азот служит для формирования упрочняющей фазы - нитрвдных включений. Алюминий регулирует соотношение между оксидными и нитридньми включениями и распределение азота между нитридообразующими элементами.

Элементы, входящие в состав предлагаемой стали, формируют ее структуру и свойства в процессе кристаллизации и последующих процессов охлаждения слитка, горячей прокатки и охлаясдении готового проката и находятся в сложной взаимосвязи,

При содержании углерода менее 0,05% сталь не имеет достаточной прочности, а при содержании его более 0,2% происходит снижение пластичности и вязкости стали, а также ухудшается

свариваемость.

Нижний предел содержания марганца (1,1%) обуслоален требуемым уровнем прочностных свойств для стали данного назначения; при содержании его более

1,8% снижается пластичность, увеличиваются ликвация и неравномерность структуры и свойств стали, ухудшается свариваемость. Кроме того, напи чие марганца в стали в указанных

пределах необходимо для подавления процесса вьщеления карбидов и карбонитридов при повышенной температуре. Кремний увеличивает пр.очность стали за счет упрочнения ферритной матрицы. При содержании менее 0,15%

влияние кремния незначительно, а при содержании его более 0,9% увеличивается хрупкость и снижается ударная вязкость стали. Кремний необходим также и для стабилизации механически свойств, особенно в условиях производства рулонной стали; он задерживает разупрочнение при повышенных температурах смотки полосы в рулон, Хром повышает устойчивость стали против атмосферной коррозии и увеличивает прочность феррита. При содержании его менее 0,01% коррозионная устойчивость и прочность стали не повы шаются, а при содержании более 0,3% происходит охрупчивание стали за счет выделения карбидов хрома и снижение вязкостных характеристик стали Медь улучшает коррозионную стойкость стали. Нижний предел ее содержания (0,01%) обусловлен обеспечение минимума коррозионной стойкости, а верхний предел (0,3%) - охрупчиванием стали за счет вьщеления меди в свободном состоянии и снижением технологичности металла при горячей прокатке. Алюминий необходим для получения стали, чистой по кислородньм включениям, кроме того, при взаимодействии его с азотом образуются дисперсные нитриды алюминия, которые приводят к увеличению уд,арной вязкости стали Содержание алюминия менее 0,02% недостаточно для полного удаления из стали оксидов и образования мелкодисперсных нитридов алюминия. Содержание его более 0,06% приводит к образованию крупных кислородных и нитридных включений, увеличению количества оксидных включений и шпинелей, снижающих пластичность и вязкость стали. Ванадий, титан и ниобий являются модифицирующими элементами: с азотом они образуют нитриды, а с углеродом карбонитриды, которые, будучи мелкодисперсными и равномерно распределенными в стали, способствуют одновременному повышению ее прочности и ударной вязкости за счет дисперсионного твердения и измельчения зерна Присутствие титана, связывакмцегр азот в расплавленном металле, повышает технологичность стали при сварке, так как предотвращает выделение из стали газообразного азота и появление пузырей в сварном шве. Введение в сталь титана приводит к снижению ее трещиночувствительности, так как он связывает азот в устойчивые нитриды при более высокотемпературе, чем алюминий. Содержание титана менее 0,01% не обеспечивает образования нитридов, повьшзения трещиночувствительности и технологичности при сварке, а более 0,035% приводит к появлению крупных нитридов и сульфидов, располагающихся большими скоплениями и снижающих пластичность и вязкость стали, а также технологичность ее при прокатке и сварке. Введение в сталь ванадия, кроме указанного действия, приводит к снижению склънности ее к перегреву и улучшению свариваемости. Содержание ванадия менее 0,03% не обеспечивает необходимой прочности и улучшение свариваемости, а более 0,1% приводит к ухудшению вязкостных характеристик за счет развития процессов дисперсного твердения, приводящих к повьшению прочности и ухудшению свариваемости. Содержание ниобия ниже 0,005% недостаточно для получения дисперсной фазы, а более 0,08% вызывает снижение ударной вязкости за счет резкого увеличения прочности. Присутствие в стали титана, ванадия, ниобия выше указанных пределов приводит к образованию пленочных нитридных вьщелений, которые являясь препятствием для пластической деформации, способствуют накоплению упругой энергии и зарождению микротрещин критического размера, которые в свою очередь становятся инициаторами хрупкого разрушения. Нейтрализация отри- цательного действия этих элементов достигается введением в сталь кальция и магния Кальций и магний в стали данног.о состава выполняют многообразные функции, причем несмотря на то, что в некоторых процессах кальций и магний выполняют одинаковые функции и являются эквивалентными элементами, в ряде процессов кальций и магний проявляют специфические свойства, в силу чего влияние этих элементов на структуру и свойства стали предлагаемого состава различно. Кальций и магний, обладая высокой адсорбционной активностью, препятствуют образованию гетерофазных выделений в межкристаллитных зонах, что затрудняет зарождение микротрещин, и, следовательно, приводит к повьшению ударной вязкости. Являясь поверхностно-актив5111

ными элементами, кальций и магний способствуют очищению границ зерен и усиливают эффективность действия нитридообразуюпщх элементов титана, ниобия и ванадия. Присутствие в стали .данного состава только кальция без магния является недостаточным для успешного развития указанных процессов. При совместном легировании кальцием и магнием металл имеет более широкий те|4пературный интервал деформируемости, чем при микролегировании только кальцием.

Введение магния обеспечивает повышение технологической пластичности стали как при горячей, так и при холодной пластической деформации, что является важным фактором при изготовлении труб. Кроме того, магний способствует улучшению свариваемости стали и прочности сварочного шва. Содержание магния менее 0,001% недостаточно для повьш1ения ударной вязкости, технологичности при горячей и холодной пластической деформации и улучшения свариваемости. Содержание его более 0,045% приводит к образованию крупных кислородных включений шпинелей, которые снижают пластичность, вязкость стали, ухудшают евариваемость.

Кальций контролирует формирование кислородных неметаллических включений благоприятной глобулярной формы и образует сульфидные оболочки вокруг оксидов. Обволакивание ульфидами кальция кислородных включений способствует повышению ударной вязкости стали и уменьшению склонности к образованию горячих трещин. Содержание кальция менее 0,001% не вызывает глобуляризации неметаллических включений, а содержание его более 0,08% приводит к появлению в стали крупных алюминатов кальция, снижающих ее пластичность.

Азот в предлагаемой стали необходим для образования упрочнякнцей нитридной фазы. Содержание его менее 0,006% недостаточно для формирования нитридных фаз, а более 0,02%

нецелесообразна из-за возможного появления несвязанного азота в твердом растворе и повышения чувствительности стали к старению, ухудшению качества поверхности листа и свариваеиости стали.

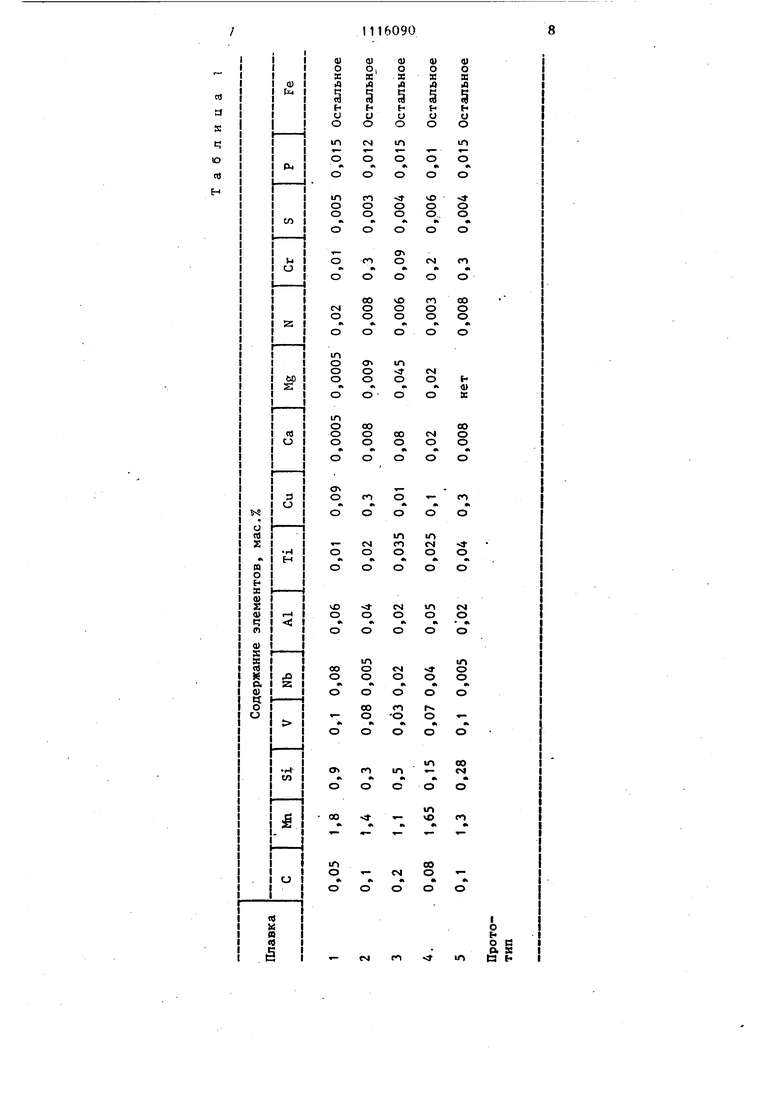

Приме р. В индукционной печи выплавляли сталь предложенного и известного составов. Металл прокатывали в горячем/состоянии на лист толщиной 16 мм.

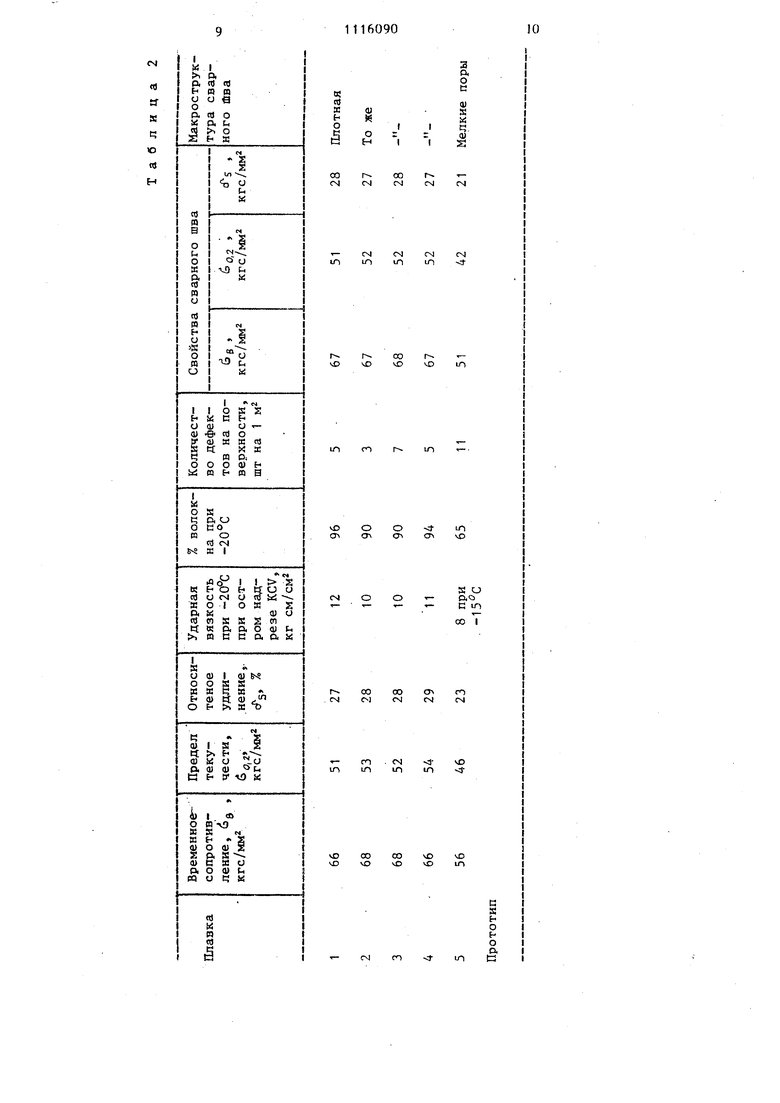

По стандартным методикам определили значения ударной вязкости, предела текучести, временного сопротивления, относительного удлинения и доли вязкой составляющей в изломах образцов, испытывали на свариваемост и изгиб в холодном состоянии.

В табл. 1 приведены составы предложенной и известной сталей, а в табл. 2 - свойства сталей.

Как видно из табл. 1 и 2 сталь предлагаемого состава (плавки 1-4) по сравнению со сталью - прототипом (плавка 5) имеет более высокие механические свойства при комнатной и отрицательной температурах, более высокий запас вязкостных свойств. Технологичность ее при горячей пластической деформации Bbmie, количество дефектов на поверхности проката меньше, чем у известной. Она имеет хорошую свариваемость, более высокие свойства сварногсз шва. В процессе сварки свойства стали изменяются незначительно. Сталь Плавок 1-3 имеет более высокую пластичность в холодном состоянии.

Сталь может быть использована для производства металлоконструкций северного исполнения. Наиболее перспективная область применения стали спиральношовные сварные газопроводны трубы диаметром более 1220 мм.

Экономический эффект от использования предлагаемой стали по сравнению с базовым вариантом (стальпрототип) только за счет увеличения выхода первосортной продукции на 5% составляет более 1,5 руб./т.

|g 13 ь

rj

« nJ X

о

ю te

00 ГЧ

e

(U

s

I--.

CM

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ НИЗКОЛЕГИРОВАННАЯ СВАРИВАЕМАЯ | 2006 |

|

RU2335568C2 |

| Сталь | 1990 |

|

SU1749307A1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2421538C1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ И СПОСОБ ЕЕ ТЕРМОДЕФОРМАЦИОННОЙ ОБРАБОТКИ | 2008 |

|

RU2392348C2 |

| ШТРИПСОВАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2420603C1 |

| Сплав | 1982 |

|

SU1033567A1 |

| СТАЛИ СО СТРУКТУРОЙ ПАКЕТНОГО МАРТЕНСИТА | 2012 |

|

RU2507297C1 |

| Способ производства хладостойкого листового проката с твердостью 450-570 HBW | 2023 |

|

RU2809017C1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ И ПРОКАТ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ПОВЫШЕННОЙ СТОЙКОСТИ К ВОДОРОДНОМУ РАСТРЕСКИВАНИЮ И ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2011 |

|

RU2496906C2 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2002 |

|

RU2205889C1 |

СТАЛЬ, содержащая углерод, марганец, кремний, ванадий, ниобий, алюминий, кальций, хром, титан, медь, aSoT и жеАезо, о т л и ч а юЩ а - -: я с я тем, что, с повышения механических свойств, технологичности стали при горячей и холодной пластической деформации и улучшения свариваемости, она дополнительно содержит магний при следующем соотношении компонентов, мас.%: Углерод 0,05-0,20 1,1-1,8 Марганец 0,15-0,90 Кремний 0,03-0,10 Ванадий 0,005-0,080 Ниобий 0,02-0,06 Алюминий 0,0005-0,0800 Кальций 0,01-0,30 Хром 0,010-0,035 Титан 0,01-0,30 Медь 0,006-0,026 Азот 0,0005-0,0450 Магний Железо Остальное

-C

m to

r

чО

vO

a

r.

CM

- m m in

CNl

rsl

in

p

vD

LO

-

in

a

VO

s и

O.O

Гс in

00 т

CTv

го CN CM

чГ

in

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сталь | 1978 |

|

SU802392A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-09-30—Публикация

1983-05-20—Подача