Изобретение относится к черной металлургии, в частности к составам низколегированных сталей, предназначенных для литых деталей машин, эксплу атируемых в климатических условиях районов Крайнего Севера и Сибири. Известна малоуглеродистая стапьр состава, мас.%:

Углерод0,05 - 0,10

Кремний 0,15 - 0,35 Марганец 1,5 - О, О Никель0,8-1,2

Хром0,2 - 0,6

Азот0,002 - 0,030

РЗМ0,005 - 0,030

Цирконий 0,001 - 0,040 Алюминий 0,01 -.0,06 Молибден 0,01 - 0,3 Ванадий 0,02 - 0,20 Титан . 0,005 - 0,10 Кальций 0,001 - 0,080 Медь0,2 .- 0,5

ЖелезоОстальное

Наиболее близкой по технической сущности и достигаемым свойствам является сталь Zj для отливок состава, мас.:

Углерод0,08 - 0,3

Марганец 0,50 - 2,5 Кремний0,02 - 0,6

Хром0,01 - 1,0

Никель0,1 - 1,0

Молибден 0,05 - 1,0 Ниобий0,20

Ванадий0,005 - 0,3

Титан0,12

Цирконий0,20

Алюминий остаточньй0,15

Азот0,045

Нитрвд алюминия 0,03 - 0,12 Бор0,0005- 0,01

Медь0,05 - 1,0

ЖелезоОстальное

Известные стали по механическим и служебным свойствам удовлетворяют требованиям, предъявляемъ1м к сталям для литых деталей машИн. Однако в экстремальных условиях эксплуатации сталь имеет недостаточный уровень сопротивления хрупкому и вязкому разрушениям усталости.

Цель изобретения - повышение ударной вязкости и усталостной прочности, снижение порога хладколом- кости и чувствительности к концентраторам напряжений.

Указанная цель достигается тем, что сталь для отливок, содержащая углерод, марганец, кремний, хром, никель, ванадий, титан, молибден, медь, алюминий, бор, азот и железо, дополнительно содержит барий, при следующем соотношении компонентов, мас.%:

Углерод0,05 - 0,20

Хром0,05 - 0,3

Кремний0,2 - 0,6

Марганец 0,8 - 1,8 Никель0,3 -1,5

Ванадий 0,1 - 0,10 Титан0,005 - 0,03

Молибден 0,01 - 0,12 Медь0,03 - 0,30

Алюминий 0,01 - 0,06 Бор0,002 - 0,005

Азот0,004 - 0,018

Барий0,001 - 0,008

ЖелезоОстальное

Кроме того, величина отношения концентрации ванадия и титана к концентрации бария находится в пределах 10-60.

Введение в сталь бария в указанных пределах (0,001-0,008%) предотвращает образование вредного сульфида титана, в большей степени обесцечивает глобуляризацию и удаление (за счет интенсивного барботажа) неметаллических включений, так как увеличение развеса слитков увеличивает загрязненность стали, обуславливает образование более мелких-глобулей, ведет к замене остроугольных сульфидов на более мелкие, располагающиеся в теле зерна, что приводит к повышению работы зарождения трещины. После присадки бария содержание кислорода и водорода в стали снижается примерно в 1,5 раза, содержание же азота практически не меняется.

Адсорбируясь на межкристаллитных границах, барий устраняет возмож ность образования на них охрупчивающих- фаз, способствуя возрастанию

количества и дисперсности упрочняющих составляющих в объеме кристаллитов. При адсорбировании бария на границах высокоуглеродистых карбонитридов, образующихся при распаде твердого

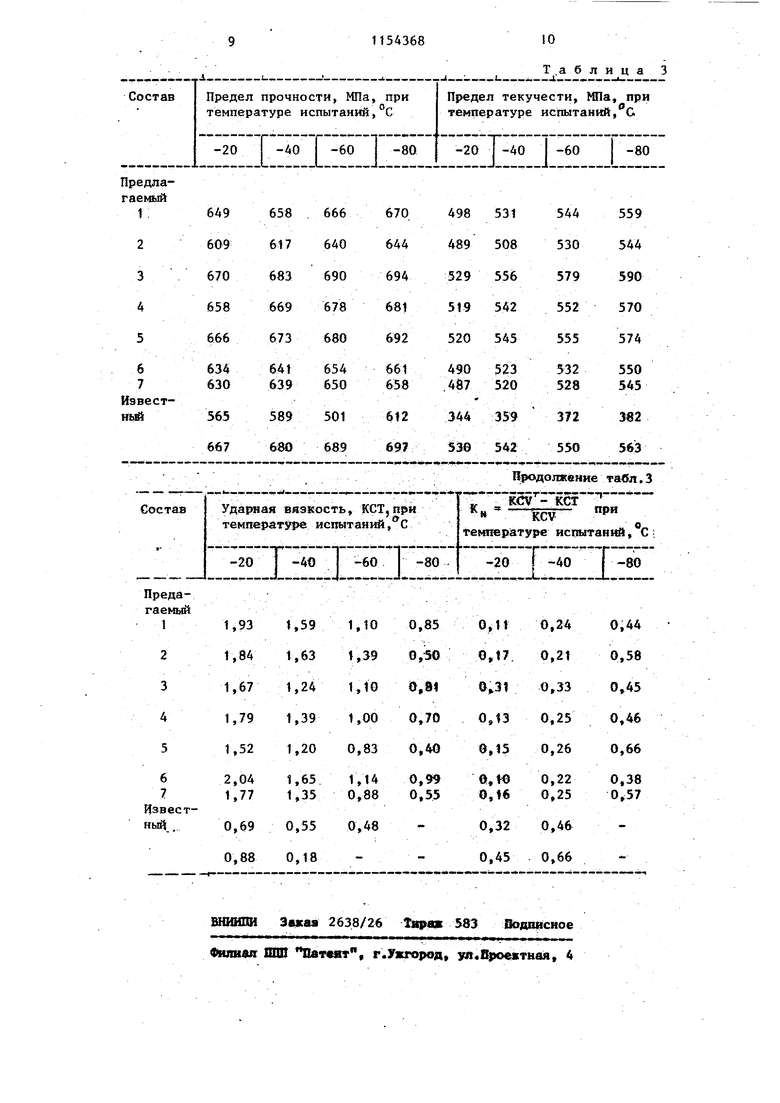

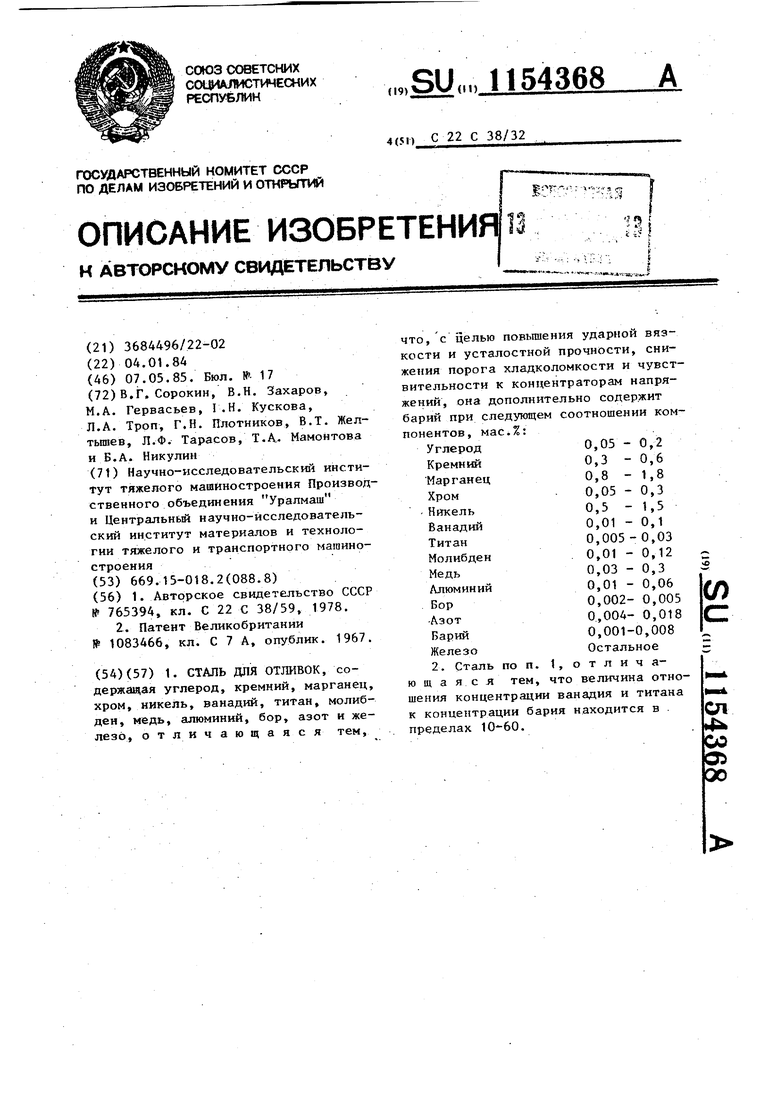

раствора в толще кристаллов, возникает тонкий.адсорбционный слой бария, который оказывает барьерное действие на дальнейший рост частиц второй фазы и тем самым повышает степень дисперсности образутацихся карб нитридов ванадия и титана. Значительно снижая в стали содер жание кислорода, серы и водорода, барий предотвращает связывание бора в устойчивые соединения, которые охрупчивают сталь. Таким образом, весь введенный бор находится в твер дом растворе, существенно повьшая прокаливаемость.стали, что делает возможным снижение верхних пределов содержания углерода, марганца, моли де,на и хрома без ущерба для прокали ваемости. Содержание бария ниже нижнего предела () малоэффективно, так как недостаточно для возникновения конкуренции легирующих элементов, а содержание бария выше верхнего (0,008%) может привести к загрязнению матрицы оксидами и сульфидами, что снижает хладостойкость стали. Предложенное соотношение содержания титана и ванадия к барию (10 60) является оптимальным, так как дальнейшее увеличение величины отношения приводит к понижению вязких характеристик, а понижение величины отношения - к загрязнению матрицы. Стали выплавляют в 400-килограммовой индукционной печи с основной футеровкой. Легирующие элементы вводятся в печь в виде ферросплавов. Окончательное раскисление металла про изводят в ковше алюминием из расчета 0,8 - 1,0 кг/т. Алюмобарий в жестяны конвертах вводят на штанге в ковш при заполнении его металлом на одну треть. Химический состав исследуемых сталей приведен в табл. 1. Металл разливают пофракционно на трефовидные пробы весом 18 кг. Трефо видные пробы разрезают, подвергают термической обработке по режиму: 84 аустенитизация в течение 2 ч при 930°С, закалка от этой температуры в воду с последующим отпуском при в течение 2ч. Механический свойства при растяжении определяют на машине ЦД-10 на образцах j 5 мм пятикратной длины. Ударную вязкость (KCV) - на образцах с надрезом (тип I) и образцах с усталостной трещиной (КСТ) размером 10x11x55 с глубиной надреза 1,5 мм и глубиной трещины 1,5 мм. Чувствительность стали к концентраторам напряжений оценивают по велиKCV - КСТ чине ПРОЧНОСТЬ и пластичность на растяжение определяют на машине ИМ-4Р с постоянной скоростью деформации (0,013 мм/с) в холодильной камере. При испытании на растяжение используют образцы 5 мм десятикратной длины. Предел усталости определяют при чистом изгибе с вращением на образцах диаметром 17 мм. Испытания проводят на машине МУИ-6000 на базе 10 циклов нагружения. Результаты механических испытаний стали приведены в табл. 2 и 3. Из приведенных данных видно, что предложенная сталь имеет более высокие показатели ударной вязкости, предела усталости, обладает пониженными склонностью к хрупким разрушениям и чувствительностью к концентраторам напряжений по сравнению с известной сталью. Использование предложенной стали за счет повышения ее надежности, механических и динамических характеристик по сравнению со сталью 20ХГСФЛ для деталей ковша шагамщих экскаваторов позволит увеличить срок службы литых деталей с 2,3 до 4 лет.

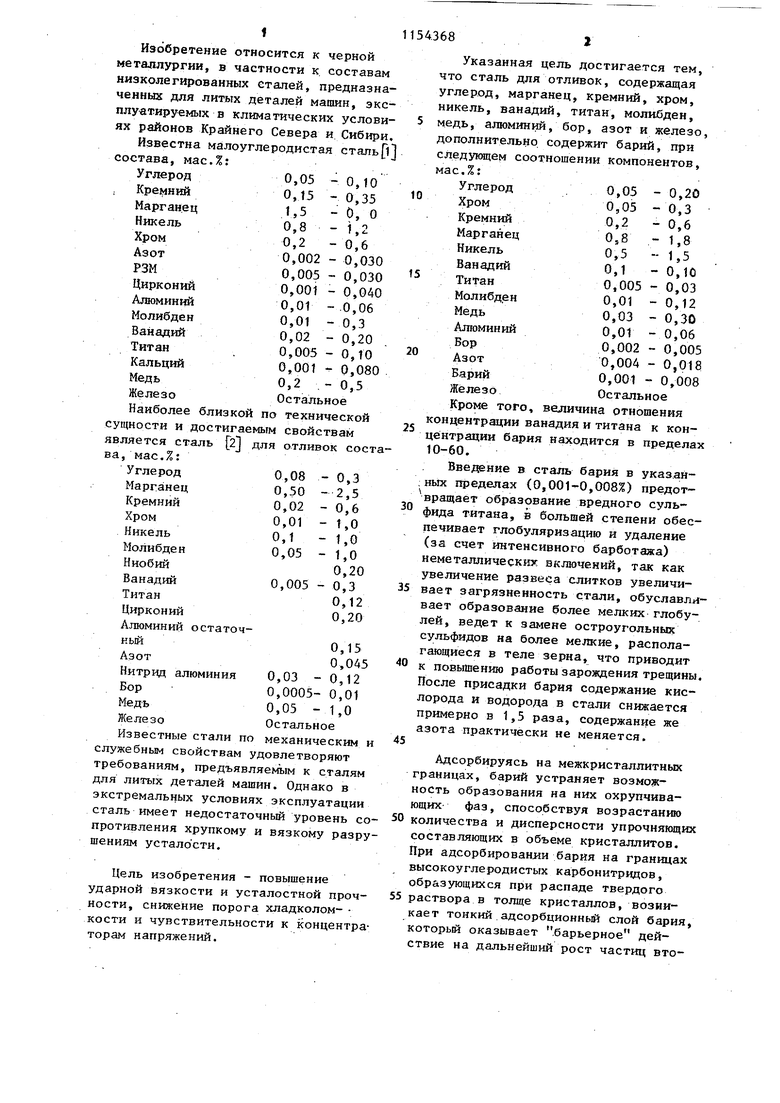

Таблица 1

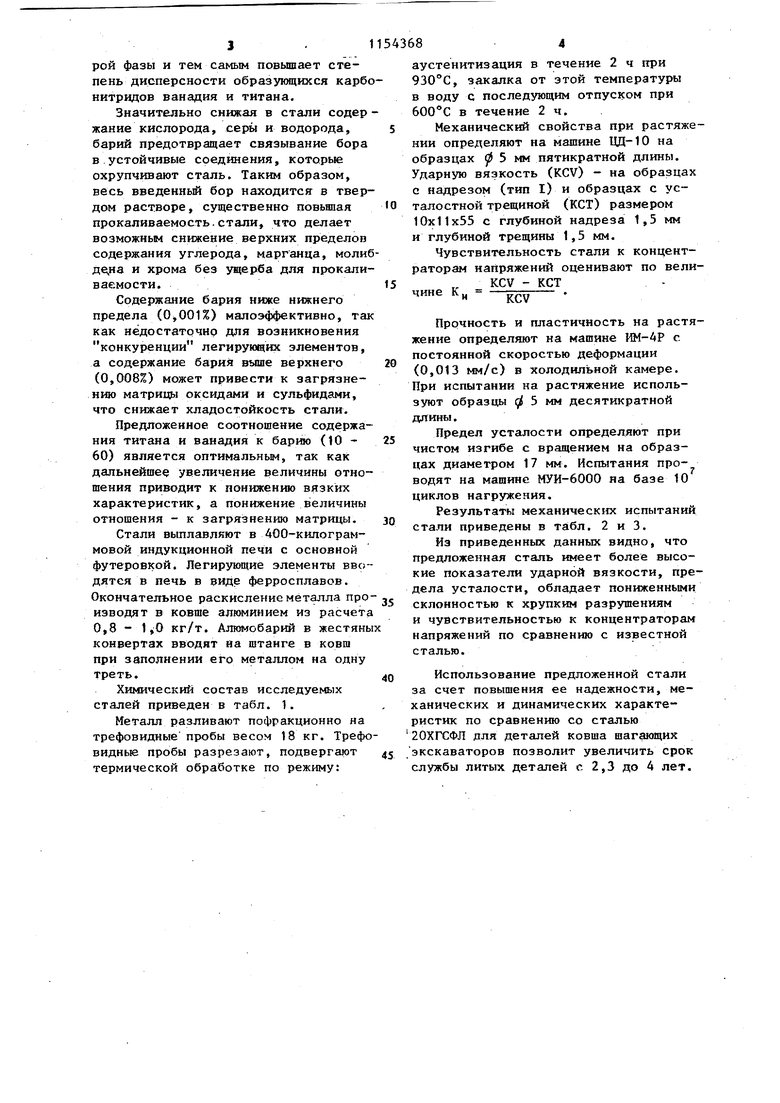

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| Сталь | 1985 |

|

SU1271910A1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| Сталь | 1987 |

|

SU1407989A1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| Конструкционная сталь | 1991 |

|

SU1759944A1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

1. СТАЛЬ ДЛЯ ОТЛИВОК, содержащая углерод, кремний, марганец, хром, никель, ванадий, титан, молибден, медь, алюминий, бор, азот и железо, отличающаяся тем. что, с целью повышения ударной вязкости и усталостной прочности, снижения порога хладноломкости и чувствительности к концентраторам напряжений, она дополнительно содержит барий при следующем соотношении компонентов, мас.%:. Углерод 0,05 - 0,2 Кремний 0,3 - 0,6 Марганец 0,8 - 1,8 0,3 Хром 0,05 1,3 Никель 0,5 0,01 - 0,1 Ванадий 0,005-0,03 Титан 0,01 - 0,12 Молибден 0,03 - 0,3 Медь 0,01 - 0,06 Алюминий (Л 0,002- 0,005 Бор с: 0,004- 0,018 Азот 0,001-0,008 Барий Остальное Железо 1, о т л и ч а2. Сталь по п. тем, что величина отною щ а я с я шения концентрации ванадия и титана ел к концентрации бария находится в . пределах . 4 00 О) 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сталь | 1978 |

|

SU765394A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент Великобритании № 1083466, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

Авторы

Даты

1985-05-07—Публикация

1984-01-04—Подача