Изобретение относится к области электролитического нанесения металлических покрытий и может быть использовано для хромирования преимущественно длинномерных тел вращения, например валков прокатных станов.

Известно устройство для нанесения покрытия на длинномерные изделия, содержащее проточную ванну-ячейку с крынкой, размещенный в ней анод, выполненный в виде профилей корытообразной формы, заполненных электродным материалом, рабочие поверхности которых размещены коаксиально изделию, систему подвода и отвода электролита, источник тока и токоподводы, при этом устройство снабжено механизмом поворота изделия относительно продольной оси и обоймами дугообразной формы, установленными в ванне-ячейке, причем профили анода смонтированы на внутренней поверхности обойм с возможностью установочного перемещения в радиальном направлении [авторское свидетельство СССР № 1203134, C25D 7/06, 1986].

Недостатком данного устройства является то, что оно выполнено по схеме горизонтального размещения и с полным погружением в электролит обрабатываемой детали, что требует значительного объема используемого электролита и больших габаритов ванны. Также, данная установка потребляет значительное количество энергии.

Известна установка, содержащая проточную ванну, системы подвода и отвода электролита, механизм вращения изделия, выпрямитель тока и токоподводы, систему вытяжной вентиляции, при этом ванна снабжена перегородками, образующими между собой камеру хромирования, а между собой и соседними стенками ванны - сливные камеры, сообщенные с системой отвода электролита, при этом анод размещен в камере хромирования и установлен с возможностью горизонтального перемещения вдоль изделия, причем анод закреплен на держателе, соединенном с подвижной частью механизма поперечного перемещения анода относительно изделия, при этом механизм поперечного перемещения анода закреплен на подвижной части механизма горизонтального перемещения, продольного относительно изделия, при этом указанные механизмы поперечного и продольного перемещения соединены с приводами перемещения анода, связанными с блоком программирования перемещения анода [патент RU № 2643295, C25D 7/06, C25D 19/00, 2018].

Недостатком данного устройства является невозможность получения микрорельефа электрохимическим способом на покрываемой поверхности.

Общим недостатком вышеуказанных изобретений является то, что рельеф получаемого хромового покрытия имеет «пикообразную» форму, повторяющую микрорельеф покрываемой поверхности, что впоследствии, при эксплуатации валка, приводит к быстрому стачиванию пиков и как следствие, к снижению отпечатываемости рельефа на стальной полосе и сокращению продолжительности работы валка из-за необходимости переподготовки его поверхности.

Технический результат изобретения - создание установки для хромирования длинномерных изделий (прокатных валков), обеспечивающей повышение качества валка, путем нанесения более равномерного покрытия и возможность получения на обрабатываемой поверхности требуемого значения микрорельефа (шероховатости) поверхности покрытия валка, сформированного полусферами (глобулями) близко расположенными друг к другу и, как следствие, повышение срока службы (наработки) валка.

Технический результат изобретения достигается тем, что установка рельефного электрохимического хромирования прокатного валка, согласно изобретению содержит проточную ванну с размещенными в ней анодами, системы подвода и отвода электролита, механизм вращения валка, опоры для валка, источник тока и токоподводы, при этом она снабжена двумя технологическими емкостями для хранения электролита, каждая из которых соединена с проточной ванной и имеет систему поддержания заданных температур электролита, а токоподводы выполнены с возможностью присоединения к шейкам валка с двух его сторон с возможностью обеспечения контакта не менее чем 35% от длины окружности каждой шейки валка.

Система поддержания температур в технологических емкостях включает оборудование для нагрева и охлаждения электролита.

Оборудование для поддержания температуры состоит из змеевика, расположенного внутри емкости, в который подается теплоноситель.

Оборудование для нагрева состоит из электрического тэна, расположенного внутри емкости.

Оборудование для нагрева состоит из кожуха, расположенного вокруг емкости, выполненного с возможностью подачи в полость между кожухом и емкостью пара.

Оборудование для поддержания температуры выполнено из химически стойких материалов.

Аноды выполнены с возможностью изменения расстояния по отношению к валку и представляют собой С-образные пластины, установленные в нижней части ванны по длине бочки валка.

Токоподводы выполнены в виде медных пластин с распушенными жилами.

Сущность изобретения.

Две технологические ёмкости необходимы для хранения электролитов двух разных температур. В емкости 7 содержится холодный электролит (температура 20 - 50°С), в емкости 6 содержится горячий электролит (температура 50 - 80°С). Горячий электролит предназначен для нанесения на поверхность валка подслоя и защитного износостойкого слоя. Холодный электролит предназначен, для нанесения микрорельефа поверхности.

В процессе электрохимического хромирования необходимо поддерживать в емкостях 6 и 7 заданные температуры электролита. В емкости 6, в процессе нанесения подслоя и защитного износостойкого слоя, необходимо поддержание температуры в диапазоне 4 градуса от заданной - для получения износостойких осадков. В емкости 7, в процессе получения микрорельефа на поверхности валка, диапазон температур необходимо поддерживать в диапазоне 2 градуса, иначе останавливается процесс образования микрорельефа.

Для поддержания заданных температур могут применяться различные устройства:

- змеевик, расположенный внутри емкости, в который подается теплоноситель (для емкости 7);

- электрический тэн, расположенный внутри емкости (для емкости 7);

- оборудование для нагрева может состоять из кожуха, расположенного вокруг емкости, выполненного с возможностью подачи в полость между кожухом и емкостью пара («паровая рубашка»; для емкости 6).

При этом оборудование для поддержания температуры должно быть выполнено из химически стойких материалов.

Токоподводы выполнены в виде медных пластин с распушенными жилами с возможностью присоединения к шейкам валка с двух его сторон с обеспечением контакта не менее чем 35 % от длины окружности каждой шейки валка. В случает снижения площади контакта, происходит оплавление токоподводов и снижение пропускной токовой возможности.

Аноды выполнены с возможностью изменения расстояния по отношению к валку и представляют собой С-образные пластины, установленные в нижней части ванны по длине бочки валка. С-образная форма определена возможностью повторения геометрии окружности валка для обеспечения минимального межэлектродного зазора, с целью снижения сопротивления электролита.

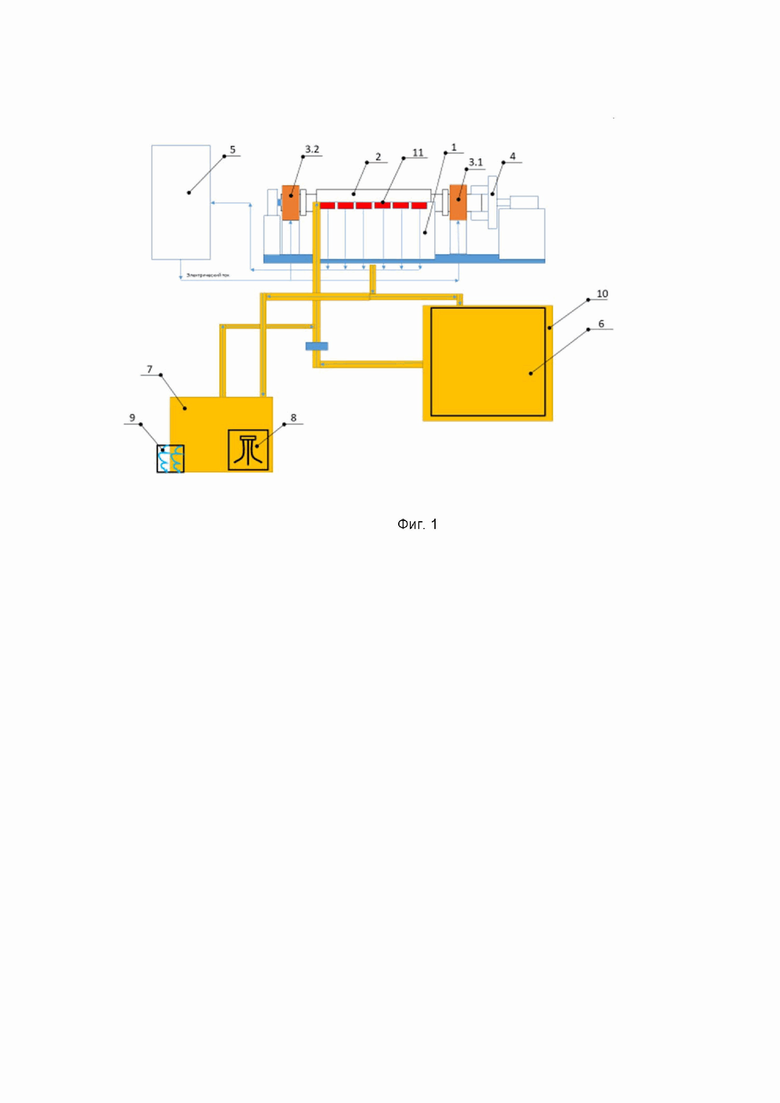

Сущность изобретения поясняется чертежом.

Фиг. 1 - общая схема установки;

1 - электролизёр

2 - валок

3.1, 3.2 - токоподводы

4 - привод вращения

5 - преобразователь тока (выпрямитель)

6 - емкость для хранения горячего электролита (температура 50-80°С)

7 - емкость для хранения холодного электролита (температура 20-50°С)

8 - тэн

9 - змеевик с теплоносителем

10 - паровая рубашка

11 - С-образные аноды.

В электролизер (1) устанавливают валок (2), шейки валка обжимают токоподводами (3.1, 3.2) с приводной и не приводной стороны в двух точках каждой стороны, с обеспечением контакта не менее чем 35% от длины окружности каждой шейки валка. Начинают вращение валка (2), наполняют электролизер (1) электролитом из емкости (6). Температуру в емкости (6) поддерживают при помощи «паровой рубашки» (10). После прогрева валка до температуры электролита, включают выпрямитель (5) и подают обратный ток. Затем осуществляют подачу прямого тока. Далее, подачу электролита из емкости (6) прекращают и, не останавливая процесс, включают подачу электролита из емкости (7). При достижении необходимой температуры в электролизере (1) начинают следующую стадию, в процессе которой электрохимическим способом наносят микрорельеф на поверхность валка при заданных температурах (поддержание температуры осуществляется при помощи змеевика с теплоносителем (9) и тэнов (8)). После достижения необходимого микрорельефа поверхности данная стадия процесса завершается. На последней стадии происходит повторное переключение подачи электролита с емкости (7) на емкость (6). По завершении последней стадии вращение валка останавливают. В результате получается покрытие, с микрорельефом Ra 1,0 - 6,0 мкм, RPc 30 - 110 ед.

Пример реализации способа с помощью установки рельефного электрохимического хромирования прокатных валков.

Отшлифованный валок дрессировочного стана (диаметр бочки D=500 мм, длина бочки L=1700 мм, шероховатость 0,1 мкм) закрепили в установке для хромирования. Нижнюю часть бочки погрузили в ванну с электролитом: раствор хромовой (H2CrO4) и серной кислоты (H2SO4) в соотношении их концентраций 100:1.

Глубина погружения бочки дрессировочного валка составила 18 мм, что соответствует площади обрабатываемой поверхности бочки валка 41 - 43 дм2. Рабочий валок соединили с отрицательным источником постоянного тока (токоподводом), а нерастворимый свинцовый анод - с положительным. Валок привели во вращение (4 об/мин), в процессе которого происходил его прогрев от электролита.

Температуру электролита поддерживали на уровне 64 - 65 °С. Продолжительность прогрева валка составляла 48 мин.

После окончания прогрева валка через раствор электролита от анода к бочке валка пропускали постоянный обратный электрический ток (отрицательный) с плотностью 19 А/дм2. По истечении времени 20 минут плотность прямого тока (положительный) установили 48 А/дм2. При указанной плотности тока электролиз продолжали в течение 183 мин. Далее плотность тока повысили до 85 А/дм2 и осуществляли электрохимический процесс в течение 48 мин. После этого, изменили полярность тока на 3,5 мин при его плотности 30 А/дм2, процесс был циклично повторен 6 раз. После этого, плотность тока установили 50 А/дм2 и осуществляли электрохимический процесс в течение 50 мин.

По завершении хромирования микрорельеф поверхности покрытия валка был сформирован полусферами (глобулями) близко расположенными друг к другу, а шероховатость покрытия составила (Ra) 1,5-1,7 мкм.

Валок, подготовленный по описанной технологии, с помощью заявленной установки, был установлен в дрессировочный стан. Эксплуатация валка показала, что его наработка увеличилась на более чем 50% в сравнении с классической технологией насечки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения микрорельефного электрохимического хромового покрытия прокатного валка | 2022 |

|

RU2799642C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА | 2007 |

|

RU2351420C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО МАТИРОВАНИЯ ВАЛКОВ | 2001 |

|

RU2196666C1 |

| СПОСОБ НАСЕЧКИ РАБОЧИХ ВАЛКОВ ПРОКАТНЫХ СТАНОВ | 1995 |

|

RU2087219C1 |

| Устройство для электрохимической обработки крупногабаритных деталей | 1990 |

|

SU1754799A1 |

| Станок вертикального наружного хромирования | 2021 |

|

RU2782942C1 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2017 |

|

RU2643295C1 |

| Устройство для локального хромирования изделий | 2021 |

|

RU2780611C1 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2747262C1 |

| СПОСОБ НАНЕСЕНИЯ ХРОМОВЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯ ТИПА ТЕЛ ВРАЩЕНИЯ | 2009 |

|

RU2427672C1 |

Изобретение относится к области гальванотехники и может быть использовано для хромирования длинномерных тел вращения, например валков прокатных станов. Установка содержит проточную ванну с размещенными в ней анодами, системы подвода и отвода электролита, механизм вращения валка, опоры для валка, источник тока и токоподводы, при этом она снабжена двумя технологическими емкостями для хранения электролита, каждая из которых соединена с проточной ванной и имеет систему поддержания заданных температур электролита, а токоподводы выполнены с возможностью присоединения к шейкам валка с двух его сторон с возможностью обеспечения контакта не менее чем 35% от длины окружности каждой шейки валка. Технический результат - создание установки для хромирования длинномерных изделий (прокатных валков), обеспечивающей повышение качества валка, путем нанесения более равномерного покрытия и возможность получения на обрабатываемой поверхности требуемого значения микрорельефа (шероховатости) поверхности покрытия валка, сформированного полусферами (глобулями) близко расположенными друг к другу и, как следствие, повышение срока службы (наработки) валка. 7 з.п. ф-лы, 1 ил., 1 пр.

1. Установка рельефного электрохимического хромирования прокатного валка, содержащая проточную ванну с размещенными в ней анодами, системы подвода и отвода электролита, механизм вращения валка, опоры для валка, источник тока и токоподводы, при этом она снабжена двумя технологическими емкостями для хранения электролита, каждая из которых соединена с проточной ванной и имеет систему поддержания заданных температур электролита, а токоподводы выполнены с возможностью присоединения к шейкам валка с двух его сторон с возможностью обеспечения контакта не менее чем 35% от длины окружности каждой шейки валка.

2. Установка по п. 1, отличающаяся тем, что система поддержания температур в технологических емкостях включает оборудование для нагрева и охлаждения электролита.

3. Установка по п. 2, отличающаяся тем, что оборудование для поддержания температуры состоит из змеевика, расположенного внутри емкости, в который подается теплоноситель.

4. Установка по п. 2, отличающаяся тем, что оборудование для нагрева состоит из электрического тэна, расположенного внутри емкости.

5. Установка по п. 2, отличающаяся тем, что оборудование для нагрева состоит из кожуха, расположенного вокруг емкости, выполненного с возможностью подачи в полость между кожухом и емкостью пара.

6. Установка по пп. 3, 4, отличающаяся тем, что оборудование для поддержания температуры выполнено из химически стойких материалов.

7. Установка по п. 1, отличающаяся тем, что аноды выполнены с возможностью изменения расстояния по отношению к валку и представляют собой С-образные пластины, установленные в нижней части ванны по длине бочки валка.

8. Установка по п. 1, отличающаяся тем, что токоподводы выполнены в виде медных пластин с распушенными жилами.

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2017 |

|

RU2643295C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 1996 |

|

RU2106213C1 |

| Установка для электрохимической обработки цилиндрических деталей | 1985 |

|

SU1285068A1 |

| CN 215440728 U, 07.01.2022. | |||

Авторы

Даты

2023-11-21—Публикация

2023-04-05—Подача