ных характеристик, удешевление и интенсификация процесса их по/1учения„ Поставленная цель достигается тем, что композиция содержит в качестве полимерного материала смеси эпоксидной смолы с пленкообразующим полимером, выбранным из группы: полиамид, полиацеталь, полисульфидный каучук, фтч опласт, а в качестве соли металлов -

ОСИ,

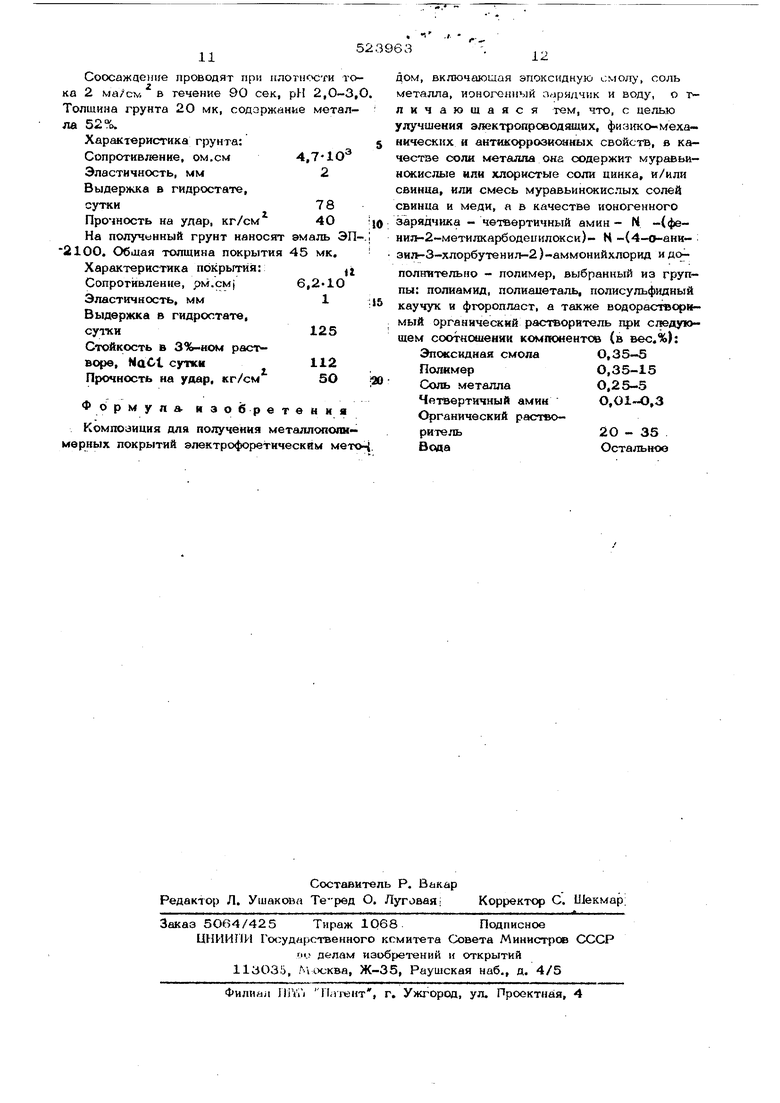

,O -cSH2-c(ci)tiH-CH. I при следующем соотношении компонентов (в вес.%): Муравьинокислые или хло ристые соли цинка и/или свинца, или смесь муравьиио- кислых солей свинца и меди 0,2 5-5 Эпсжсидная смола0, Пленкообразующий полимер, выбранный из группы: полиамид, полиацеталь, полисуль- фидный каучук, фторопласт 0 35-15 Четвертичный амин - N (фе НИЛ-2-метилкарбодецилокси) - -N -(4-о-анизил-3-хлорбутенил -2)-аммонийхлорид O, Органический растворитель, смешивающийся в водой, например ацетон 2О-35 Вода Остально Композицию готовят следующим образом В воду добавляют ацетоновые растворы полимеров или порошки полимеров. К образующейся суспензии с частицами размером О,25-3 мк добавляют сначала четвертичны амин N -(фенил-2-метклкарбодецилок:;и) - N -(4-о-анизил-3-хлорбут€Нип-2)-аммонийхлорид, а затем водные растворы муравьинокислых или хлористых солей цинка (свинца, меди). При наложении электрического поля на катоде получают металлополимерные покрытия, закрепляемые термообработкой при 180-2 5О°С. Предложенная композиция для получения металлополимерных покрытий представляет собой дисперсию полимеров в водных раст- ворах соответствующих солей; в состав ком позиции входит четвертичный амин, который служит ионогенным зарядчиком, сообщающи частичкам полимера заряд до i 80 мв. Четвертичный амин впервые применен в ка чес1ве ноногенного зарядчика при металлополимерных покрытий. Это дает воз можность получать металлополимерные покрытия путем совместного электрофорети- ческого осаждения дисперсии полимеров и

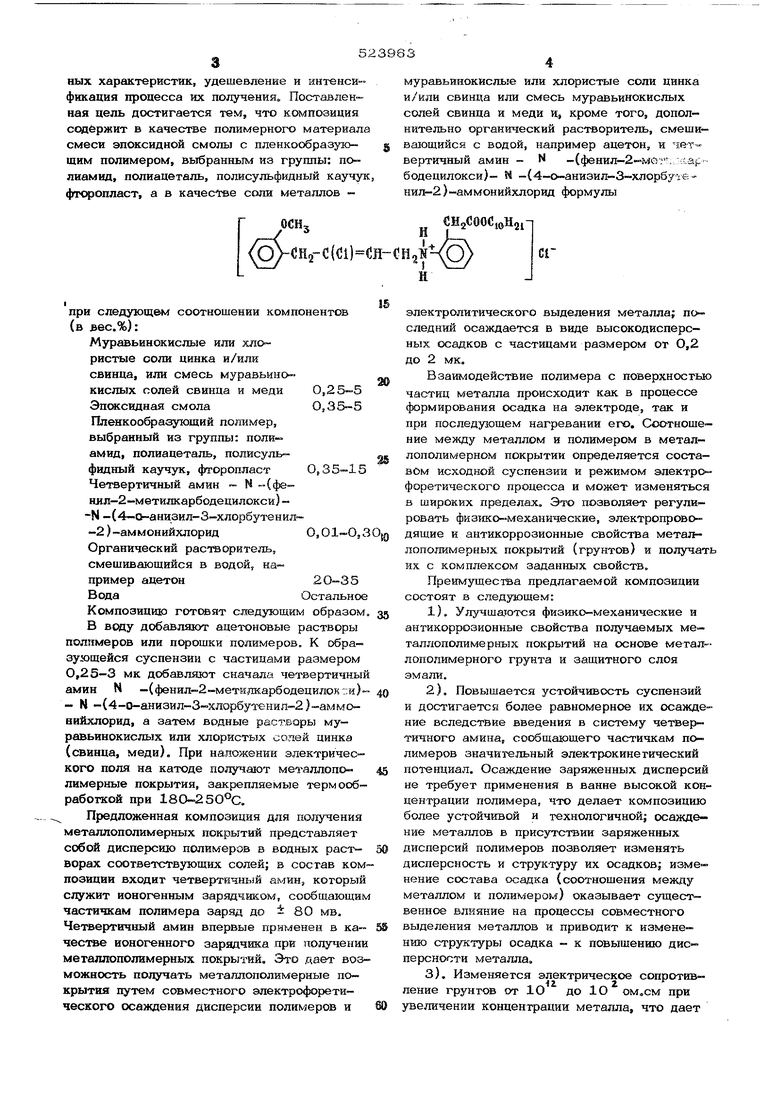

муравьинокислые или хлористые соли цинка и/или свинца или смесь муравьинокислых солей свинца и меди и, кроме того, дополнительно органический растворитель, смешивающийся с водой, например ацетон, и четвертичный амин - N -(фенил-2--ме;п ;;.ар бодецилокси)- N -(4-о-анизил-3-хлорбугбНИЛ-2)-аммонийхлорид формулы

CHaCOOCjoHji-i

ciнэлектролитического выделения металла; последний осагкдается в виде высокодисперсных осадков с частицами размером от О,2 до 2 мк. Взаимодействие полимера с поверхностью частиц металла происходит как в процессе формирования осадка на электроде, так и при последующем нагревании его. Соотношение между металлом и полимером в металлополимерном покрытии определяется составом исходной суспензии и режимом электро- форетического процесса и может изменяться в широких пределах. Это позволяет регулировать физико-механические, электропроводящие и антикоррозионные свойства металлополимерных покрытий (грунтов) и получать их с комплексом заданных свойств. Преимущества предлагаемой композиции состоят в следующем: 1), Улучшаются физико-механические и антикоррозионные свойства получаемых металлополимерных покрытий на основе метал- лополимерного грунта и защитного слоя эмали. 2). Повышается устойчивость суспензий и достигается более равномерное их осаждение вследствие введения в систему четвертичного амина, сообщающего частичкам полимеров значительный электрокинетический потенциал. Осаждение заряженных дисперсий не требует применения в ванне высокой кон центрации полимера, что делает композицию более устойчивой и технологичной; осаждение металлов в присутствии заряженных дисперсий полимеров позволяет изменять дисперсность и структуру их осадков; изменение состава осадка (соотношения между металлом и полимером) оказывает существенное влияние на процессы совместного выделения металлов и приводит к изменению структуры осадка - к повыщению дисперсности металла, З), Изменяется электрическое сопротивление грунтов от 1О до 1О ом.см при увеличении концентрации металла, что дает

возможность методом электроосаждения наносять второй декоративный слой благородного металла или водоразбавленной эмали.

Использование предлагаемой композиции позволит решить одну из важных задач лакокрасочной промышленности - на одной автоматической электрофорезной линии наносить электропроводящий грунт и декоративный слой эмали. Из предлагаемой композиции могут быть получены покрытия (грунты) на основе смесей полимере ; использование полиамидов и фторопластов с эпоксидной смолой улучшает адгезию, эластичность, повышает термостойкость, посаволяет получать беспористые покрытия с повышенными физико-механическими свойствами.

Пример.

а). Для приготовления 100 г суспензии 17,5 г 12,5%-ного ацетонового рас-Лзора эпоксидной смолы (ЭД-55 ЭД-41, Э-5О) (2,2 вес.%) и 17,5 г 4%--ного ацетонового раствора полисульфидногю каучука (тиокол

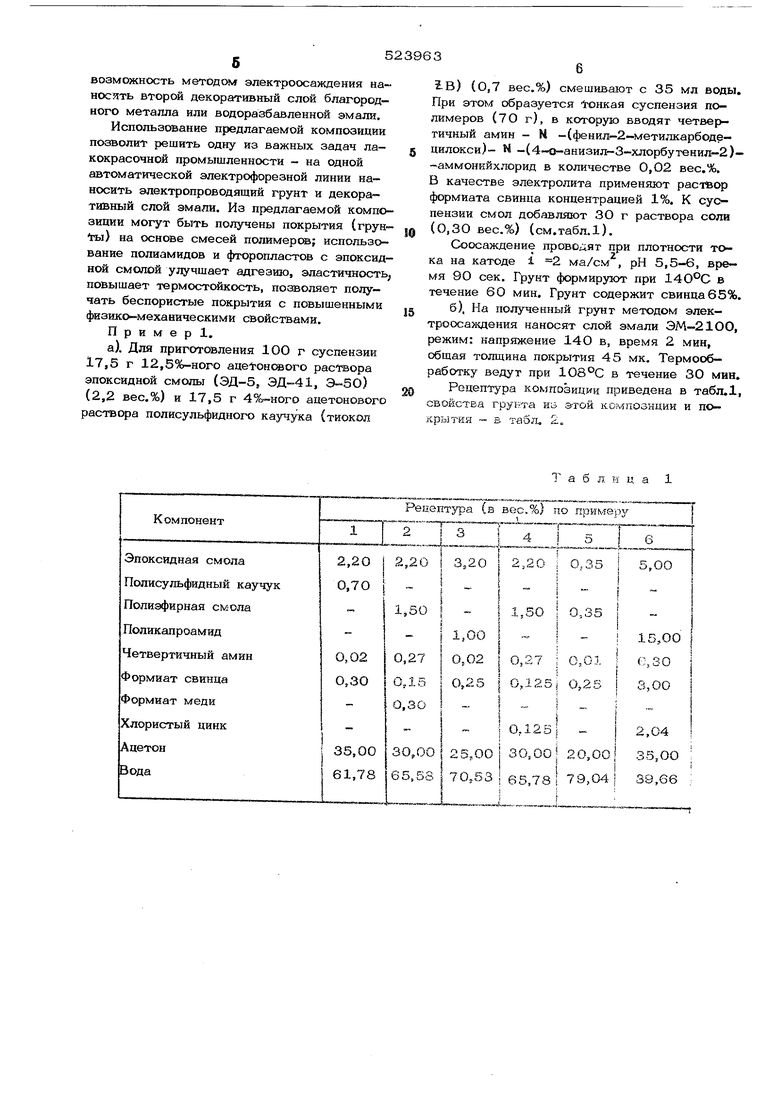

2. в) (0,7 вес.%) смешивают с 35 мл воды. При этом образуется 1гонкая суспензия полимеров (70 г), в которую вводят четве{ тичкый амин - М -(фенил-2-метилкарбодецилокси)- N -(4-о-анизил-3-хлорбутенил-2)- -аммонкйхлорид в количестве 0,02 вес.%. В качестве электролита применяют раствор формиата свинца концентрацией 1%. К суспензии смол добавляют ЗО г раствора соли (О,30 вес.%) (см.табл.1).

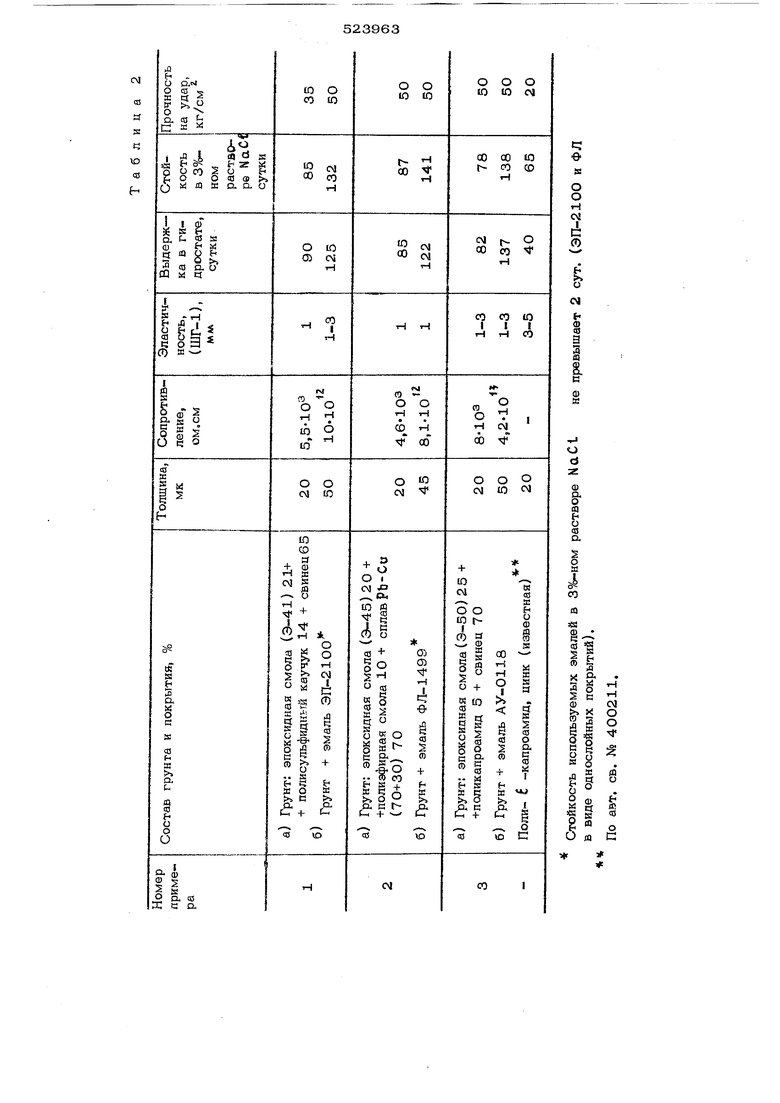

Соосаждение проводят при плотности тока на катоде 1 2 ма/см , рН 5,5-6, время 90 сек. Грунт формируют при в течение 60 мин. Грунт содержит свинца 65%.

б). На полученный грунт методом элек- троосаждения наносят слой эмали ЭМ-2100, режим: напряжение 140 в, время 2 мин, общая толщина покрытия 45 мк. Термообработку ведут при 108°С в течение 30 мин.

Рецептура композиции приведена в табл.1, свойства грукта из этой композиции и покрытия - в табл, 2,

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения металлополимерных покрытий | 1973 |

|

SU478068A1 |

| Суспензия для электрофоретического осаждения металлополимерных покрытий | 1972 |

|

SU443115A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО ПОКРЫТИЯ | 1971 |

|

SU311942A1 |

| Грунт-эмаль для защитного противокоррозионного эпоксидного покрытия с толщиной защитного слоя до 500 мкм, способ формирования защитного противокоррозионного эпоксидного покрытия и изделие с защитным противокоррозионным эпоксидным покрытием | 2015 |

|

RU2613985C1 |

| Способ электрофоретического нанесения покрытий и композиция для его осуществления | 1975 |

|

SU596663A1 |

| ВПТБ | 1973 |

|

SU396435A1 |

| ПАССИВИРУЮЩАЯ БИТУМНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2149169C1 |

| Электропроводящая композиция | 1982 |

|

SU1098441A1 |

| Композиция для получения электроосаждаемых металло полимерных покрытий | 1978 |

|

SU686497A1 |

| Композиция для получения полимерных покрытий | 1974 |

|

SU523964A1 |

Т а б л н ц а 1

см

s Я s Ч ю

03

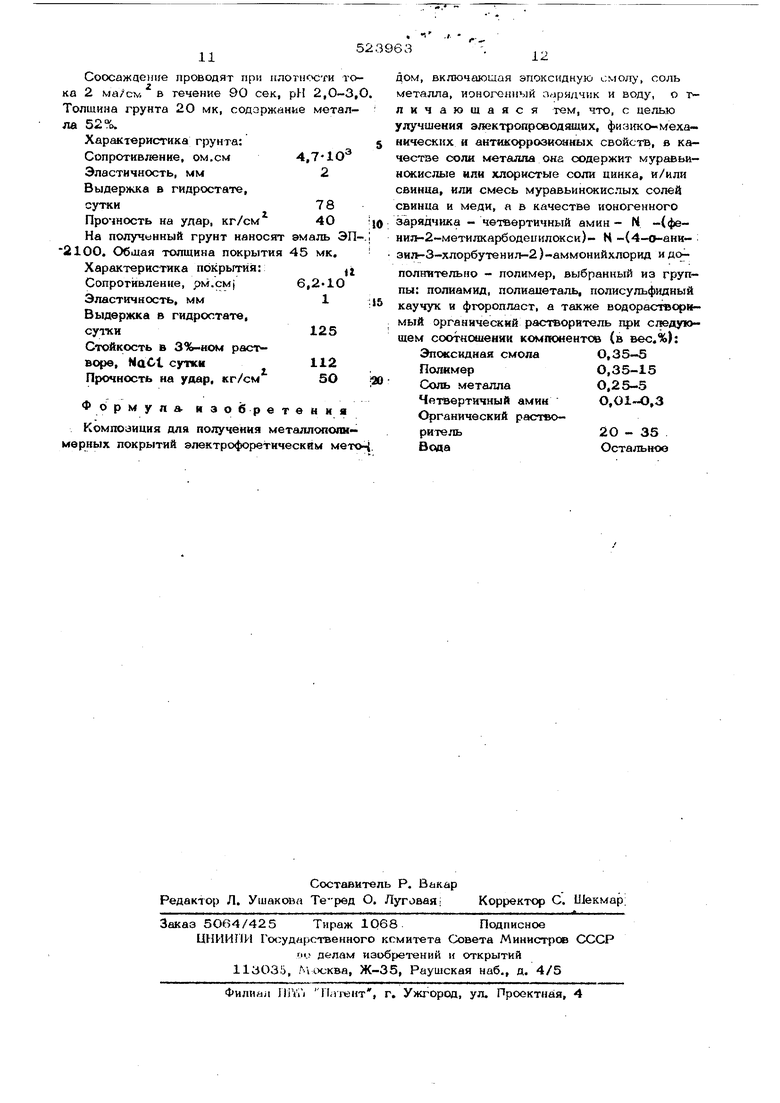

н П p и м e p 2, а)К суспензии эпоксидной смолы ЭД-5 и полиэфирной смолы ПФ-053 добавляют 30 г (О,ЗО вес.%) электролита для выдел йия свинца и меди концентрацией 1 и 2% соответственно. рН композиции 5,5-6. Соосаждение проводят при плотности то ка на катоде i 2 ма/см. Грунт формируют в течение 90 мин при 160°С. Грунт содержит 7О% металла. б)На полученный грунт методом эпек- троосаждения наносят слой эмали ФЛ-149 режим: напряжение 80 в, время 2 мин, об щая толщина покрытия 5О мк. Термообработку ведуг при 180°С в течение 30 мин. Рецептура композиции приведена в табл. свойства грунта из этой композиции и покрытия - в табл. 2. П р и м е р 3. а)Для приготовления 1ОО г суспензии 25 г 12,5%-ного ацетонового раствора эпоксидной смолы (3,2 вес.%) смешивают с 5О мл воды. При этом образуется тонка суспензия полимера, а которую добавляют четвертичный амин - N -(фенил-2-метил- карбодецилокси)- N -) 4-о-анизил-З-хлорбутенил-2)-аммонийхлорид в количестве 0,02 весо%. В эту суспензию вносят порошок фторопласта (поликапроамида), обработанный ацетоном, в количестве 1 г {1 вес. % и перемешивают. К полимерной суспензии добавляют 25 мл (0,25 вес.%) 1%-ного раствора формиата свинца„ Соосаждение ведут при плотности тока 2 ма/см, рН композиции 5,5-6. Грунт формируют при 180°С в течение 30 мин. Грунт содержит 70% свинца. б)На полученный грунт методом электроосаждения наносят слой эмали уралкид- ного типа АУ-0118, режим: напряжение 16 О в, время 2 мин, общая толщина покры tия 50 мк. Термообработку ведут при 16О в течение 30 мин. Рецептура композиции приведена в табл свойства грунта из этой композиции и покрытия - в табл. 2. П р и м е р 4. а) Для приготовления 1ОО г суспензии 17,5 г 12,5%-ного ацетонового раствора эпсжсидной смолы (2,2 вес.%) и12,5 12,5%-ацетон(лэого раствора полиэфирной смолы ПФ-О53 (1,5 вес.%) смешивают с 45 мл воды. При этом образуется тонкая суспензия полимеров, в которую добавляют четвертичный амин - N - (фенил-2-метил карбодецилокси)- N -(4-о-анизил-З-хлорбу тенил-2)-аммонийхлорид в количестве 0,27 вес.%. В качестве элек-тролитов применяют растворь; формиата свинца и хлористого цинка концентрацией 1%. К суспензии смол добавляют 25 г раствора солей в соотношении 1:1 (0,25 вес.%) (см. табл.1).; Соосаждение ведут при плотнрс-ти тока на катоде 1 2 ма/см в течение,90 сек, рН композиции 2,0-3,0. Грунт имеет толщину 22 мк и содержит 22% РЬ и 45%Z.n б) На полученный грунт методом электрсосаждения наносят слой эмали уралкид ного типа АУ-0118, режим: напряжение 160 в, время 2 мин. Общая толщина покрытия 45 мк, Термообработку ведут при 15ОС в течение 30 мин. П р и м е р 5. Для приготовления ЮОг суспензии 2,8 мл 12,5%-ного ацетонового раствора эпоксидной смолы Э-41 (0,35вес.%) и 2,8 мл 12,5°о-ного ацетонового раствора по чиэфирной смолы ПФ-053 (0,35 вес.%) смешивают с 69,4 мл воды. При этом образуется тонкая суспензия полимеров, в которую вносят четвертичный амин - N -(фенил-2-метилкарбодецилокси)- N -(4-о-анизил-З-хлорбутенил-2)-аммонийхлорид в количестве О, О1 вес.%, К полимерной дисперсии добавляют 25 мл (0,25 вес.%) 19&-ного формиата свинца (см,табл.1 )„ Соосаждение ведут при плотности тока 2 ма/см , рН композиции 5,5-6. Грунт формируют при 18О°С в течение 30 мин. Грунт имеет толщину 20 мк и содержит 80% свинца. Характеристика грунта; Сопротивление, ом.см62-10 Эластичность, мм1 Выдержка в гидростате, сутки 95 Стойкость в 3%-ном растворе На Ct , сутки92 Прочность на удар, кг/см5 О На полученный грунт методом электроосаждения наносят эмаль ЭП-21ОО, режим: напряжение 140 в, время 2 мин. Обшая толщина покрытия 4О мк. Термообработку ведут при ieO°C в течение ЗО мин. П р и м е р 6. Для пригс-товления 1 ООг суспензии 27,1 мл 17,5%-ного ацетонового раствора смолы ЭД-5 (5 вес.%) смешивают с 35 мл воды. При этом образуется тонкая суспензия, в которую вносят четвертичный амин - N -(фенил-2-метилкарбодецилокси)- N -(4-9-анизил-3-хлорбутенил-2)-аммонийхлорид в количестве 0,3 вес.%. В эту суспензию вводят порошок поликапроамида, обработанный ацетоном, в количестве 15 г (15 вес.%) и перемешиваю т. К полимерной дисперсии добавляют 20 мл 15%-ного раствора формиата свинца (З вес.%) и 17,9 мл 12%-ного хлористого цинка (2,О4 вес.%) (см.табл. 1). Сосюаждение проводят при плотн :к;ти т ка 2 Ma/cv, в течение 90 сек, рН 2,0-3 Толщина грунта 2О мк, содзржание метал ла 52%. Характеристика грунта: 4.7-10 Сопротивление, ом,см Эластичность, мм Выдержка в гидростате, Прочность на удар, кг/см На полученный грунт наносят эмаль ЭП 2100. Обшая толщина покрытия 45 мк. Характеристика покрытия:| Сопротивление, рм.см)6,2-10 Эластичность, мм1 Выдержка в гидростате, сутки125 Стойкость в д%-ном растворе, NaCl сутки112 Прочность на удар, кг/см5О Формула, изобретения Композиция для получения металлополн мерных покрытий электрофоретическим мет Дом, включающая эпоксидную , соль металла, ионогониый nrjpH;i,4HK и воду, о тличаюшаяся тем, что, с целью улучшения электропроводящих, фислпсо-меха- нических и антикоррозисадных свойств, в качестве соли металла она содержит муравьинокислые или хлористые соли цинка, и/или свинца, или смесь муравьинокислых солей свинца и меди, а в качестве ионогенного зарядчика - четвертичный амин - N -(феиип-2-метилкарбодеиилокси)- N -(4-о-анизил-3-хлорбутенил-2)-аммонийхлорид и дополнительно - полимер, выбранный из группы: полиамид, полиацеталь, полисульфидный каучук и фгоропласт, а также водорастворимый органический растворитель при следующем соотношении компонентов (в вес.%): Эпоксидная смола 0,35-5 Полимер 0,35-15 Соль металла 0.25-5 Четвертичный амин О,,3 Органический раство2О - 35 ритель Вода Остальное

Авторы

Даты

1976-08-05—Публикация

1974-07-05—Подача