I-Изобретение относится к разработке композиций, пригодных для получения, металлополимерных покрытий, применяемых в качестве термостойких, антикоррозионных и антифрикдионных покрытий и грунтов. Известна композиция для получения м таллополимерных покрытий методом элект рофореза на основе смеси эпоксидных и алкидных смол с формиатом металлов, вы бранных из группы железа, свинца, никел и зарядчика в водно-органической среде. Однако из водно-органической среды принципиально невозможно осадить металл полимер на основе изотактического полип пилена и полиформальдегида, так как нельзя модифицировать гидрофобную повер ность таких полимеров с помощью зарядчинов, пригодных для.водно-органической среды (они могут быть использованы тол ко для модифицирования гидрофильной поверхности). Кроме того, очень активное вьщеление газообразных продуктов и проявление других электрохимических реакций при электроосаждении, вызывающих раство-1 рение электродов, приводит к снижению качества покрытий (низкие показатели эластичности, прочности, ударостойкости и химической стойкости). Процесс осаждения из водно-органической среды протекает недостаточно интенсивно - за 2 мин осаждается покрытие толщиной 45-5О мкм. Предлагаемая композиция для получения покрытий путем элекгрофоретического осаждения на катоде суспензий полимера и соли металла .содержит муравьинокислую соль металлов, выбранных из группы свинец, никель и железо, полипропилен и/или полиформальдегид, гексан и зарядчик - диокта- децилдитиофосфат калия (С „Н О) PSSK) 1о о ( «i при следующем соотнощении компонентов, вес. %: Изотактический полипропилен i и/или полиформальдегид1-19 Формиаты металлов, выбранных из группы свинец, никель и , железо19-1 I Диоктадецилтиофосфат калия 0,2-2,5 ГексанОстальное Композиция готовят следующим образом; в гексан добавляют зарядчик диокта децилдитиофосфат калия, изотактический полипропилен и/или полиформальдегид и формиат металла. Смесь перемешивают од ним из известксых приемов, например путе ультразвукового диспергирования; частицы дисперсной фазы приобретают положительный заряд и осаждаются на катоде. Ос док подвергается затем термообработке. В результате получают композицию, (Пригодную для получения катафорезным методом металлополимерного покрытия на основе изотактического полипропилена и полиформальдегида высокой степени кристалличности и каллоидных металлов, с улучшенными физико-механическими, анти коррозионными и антифрикционными свойствами. Пример 1. Для приготовления 1ОО г органосуспензии в 79,8 г (79,8% гексаиа растворяют 0,2 г (0,2 вес. %) катио шктивного вещества диоктадецилдитиофосфат калия и прибавляют 20 г (20 вес. %) смеси суспензии, состоящей из 19 г (19 вес. %) изотактического полиI пропилена и 1 г (1 вес. %) формиата свинца. Приготовленную так суспензию подвергают ультразвуковой обработке при комнатной температуре в течение 43 сек на установке УЗДИ-1 (частота 22 КГЦ, анодный ток 70 ма). Электрофор ическое осаждение ведут при напряжении 300-6ОО в/см. Ма катоде в течение 6 сек при плотности тока 0,5 ма/см и температуре 18-20 С образуется слой белого осалка толщиной 100 мкм. Пример 2. Для приготовления . 100 г органосуспензии в 77,5 г (77,5% гексана растворяют 2,5 (2,5 вес. %) за рядчика диоктадецилдитиофосфата калия и прибавляют 20 г (20 вес. %) смеси суспензии, состоящей из 1,0 г (1,0 вес. %) изот.лктического полипропилена и 19 г (19 вес. %) формиата шкеля. Приготовленную смесь подвергают ультразвуковой обработке при напряжении 350-4ОО в/см Электрофоретическое осаждение ведут при комнатной температуре в течение 45 сек на установке УЗДН-1 (частота 22 кгц, анодный ток 70 ма). На катоде-подложке (сталь, железо, алюминий, медь, бронза) при плотности тока 0,4 ма/см и температуре 18-20°С в течение 15 сек:, обра зуется слий осадка толщиной 10О мкм. I Пример 3. Для приготовления I 100 мл оргачосуспензии в 79,5 г (79,5%) гексана растворяют 0,5 г (0,5 вес. %) зарядчика диоктадецилдитиофосфата калия и прибавляют 20 г (20 вес. %) смеси суспензии, состоящей из 12 г (12 вес. %) изотактического полипропилена и 8 г (8 вес. %) формиата железа. ПриготовленЕлую смесь. . подвергают ультразвуковой обработке при комнатной температуре в течение 45 сек. на установке УЗДН-1 (частота 22 кгц, анодный ток 7О ма). Электрофоретическое осаждение ведут при напряжении 250- 400 в/см. На катиде-подложке (сталь, алюминий, медь, бронза) при плотности тока 0,5 ма/см2 и температуре 18-20°С в течение 10 сек образуется осадок смеси толщиной 100 мкм. Пример 4. Для приготовления 100 г органосуспензии в 79,8 г (79,8%) гексана растворяют 0,2 г (0,2 вес. %) кати0нактивного-поверхностно-активного вещества диоктадецилдитиофосфата калия и прибавляют 2О г (2О вес. %) смеси суспензии, состоящей из 15 г (15 вес. %) полиформальдегида и 5 г (5 вес. %) формиата свинца. Приготовленную смесь подвергают ультразвуковой обраиотке при комнатной температуре в течение 45 сек. на установке УЗДН-1 (частота 22 кгц, анодный ток 70 ма). Электрофоретическое осаждение ведут при напряжении ЗОО-600 в/см. На катоде-подложке (сталь, алюминий, медь, бронза) при плотности тока 0,5 ма/см и температуре 18-20- С в течение 2 сек. образуется осадок смеси толщиной 5 мкм. Пример 5. Для приготовления 100 г органосуспензии в 77,5 г (77,5%) гексана растворяют 2,5 г (2,5 вес. %) зарядчика диоктадецилдитиофосфата калия и прибавляют 20 г (2О вес. %) смеси суспензии, состоящей из 7,5 г (7,5вес. %) полипропилена, 7,5 г (7,5 вес. %) полиформальдегида и 5 г (5 вес. %) формиата свинца. Приготовленную смесь подвергают ультразвуковой обработке при комнатной температуре в течение 50 сек. на установке УЗДН-1 (частота 22 кгц, анодный ток 70 ма). Электрофоретическое осаждение ведут при напряжении ЗОО-60О в/см. На катоде-подложке (сталь, алюминий, медь, бронза) при плотности тока 0,4 ма/см и температуре 18-200С в течение 2 сек. образуется осадок смеси толщиной 100 мкм. Полученные на катоде-положке осадки указанных композиций подвергают последующей термообработке при температуре разложения соли металла: 240-260°С в

f .

случае формиата свинца, 192°С - формиата)

никелд и 216°С - формиата железа.

Образующиеся при этом в среде полимера

коллоидные частицы металла вступают во ,

взаимодействие с макромолекулами поли- ,

Тмера по местам разложения гидроперекис-j

ных групп, которые возникают при термоокислительной декструкции изотактического;

, полипропилена и полиформальдегида. Благр|даря взаимодействию полимера и металла | значительно повышаются такие свойства

материала как термостойкость, твердость, прочность и стойкость к химическим реагентам.

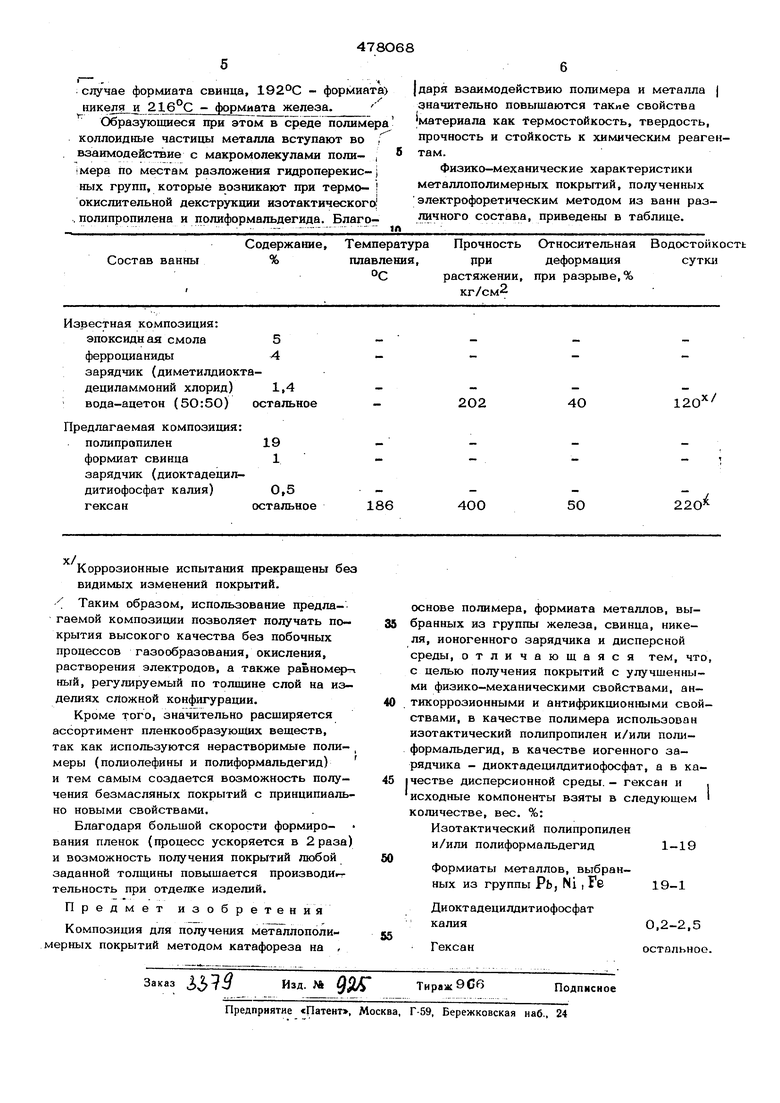

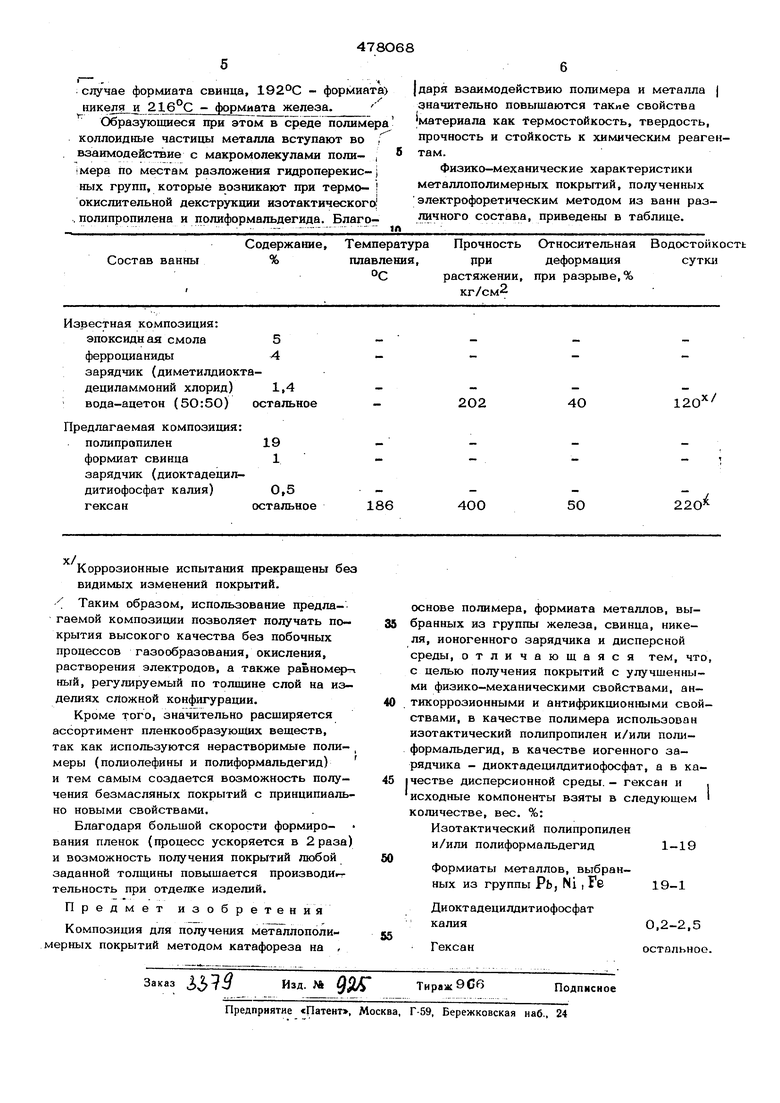

Физико-механические характеристики металлополимерньгх покрытий, полученных

электрофоретическим методом из ванн различного состава, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения полимерных покрытий | 1974 |

|

SU523964A1 |

| Способ получения полимерных покрытий | 1975 |

|

SU529264A1 |

| Суспензия для электрофоретическогоНАНЕСЕНия МЕТАллОпОлиМЕРНыХ пОКРыТий | 1979 |

|

SU836237A1 |

| Композиция для получения металлополимерных покрытий | 1974 |

|

SU523963A1 |

| КОМПОЗИЦИЯ для ПОЛИМЕРНЫХ ПОКРЫТИЙ | 1973 |

|

SU407981A1 |

| Суспензия для электрофоретического осаждения металлополимерных покрытий | 1972 |

|

SU443115A1 |

| Способ электрофоретического нанесения покрытий и композиция для его осуществления | 1975 |

|

SU596663A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО ПОКРЫТИЯ | 1971 |

|

SU311942A1 |

| Способ нанесения полимерных покрытий | 1977 |

|

SU663765A1 |

| ЭЛЕКТРОФОРЕТИЧЕСКИЙ СПОСОБ НАНЕСЕНИЯ [' МЕТАЛЛОПОЛИМЕРНЫХ ПОКРЫТИЙ'iuH!::u-i;:'BHBji';о | 1973 |

|

SU379683A1 |

Авторы

Даты

1975-07-25—Публикация

1973-04-20—Подача