(5) СПОСОБ. ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения антифрикционных покрытий | 1972 |

|

SU436757A1 |

| Композиция для получения металлополимерных покрытий | 1974 |

|

SU523963A1 |

| Способ получения покрытий | 1981 |

|

SU998593A1 |

| Способ получения покрытия | 1987 |

|

SU1481271A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ФТОРОРГАНИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2341536C1 |

| Способ получения защитных покрытий | 1990 |

|

SU1804349A3 |

| Способ нанесения полимерных покрытий | 1977 |

|

SU663765A1 |

| СПОСОБ ВЫРАЩИВАНИЯ НАНОЧАСТИЦ СУЛЬФИДА КАДМИЯ НА УГЛЕРОДНЫХ НАНОТРУБКАХ И СПОСОБ ИЗГОТОВЛЕНИЯ ИСТОЧНИКА СВЕТА | 2010 |

|

RU2459316C2 |

| СПОСОБ ПЛАЗМЕННОГО ОСАЖДЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ И СПОСОБ ГЕНЕРАЦИИ ПЛАЗМЫ | 2001 |

|

RU2190484C1 |

| Способ получения декоративных покрытий | 1981 |

|

SU998592A1 |

I

Изобретение относится к электро;форетическому нанесению покрытий, в частности к нанесению полимерных покрытий, которые находят применение в различных отраслях техники.

Известен способ получения полимерных покрытий в импульсном электрическом поле Cl }.

Наиболее близким к предлагаемому является способ нанесения полимерных покрытий в постоянном электрическом поле, осуществляемый при ступенчатом повышении напряженности поля 2).

Однако покрытия, полученные из вестными способами, обладают пониженными электроизоляционными свойствами, недостаточной пластичностью и адгезионной прочностью, а также не- удовлетворительной коррозионной стойкостью.

Цель изобретения - получение покрытий, преимущественно на цветных металлах (медь, алюминий) , обладающих

повышенными электроизоляционными и физиков-механическими свойствами.

Поставленная цель достигается тем, что с постоян шм электрическим полем процесс осуществляют при дополнительном воздействии униполярного высоко,частотного импульсного поля с чяг.-то-.

уой следования импульсов u)-10 напршкенностью поля в импульсе Е«210 -а В/см, где а - размер частиц дисперсии.

Выбор частоты и напряженности эле ктрического импульсного поля обуславливается дисперсностью частиц, применяемой полимерной системы и опреISделяется , исходя из условий

та.

Е . 300 -TlfJS

20

где D -,коэффициент диффузии ионов в

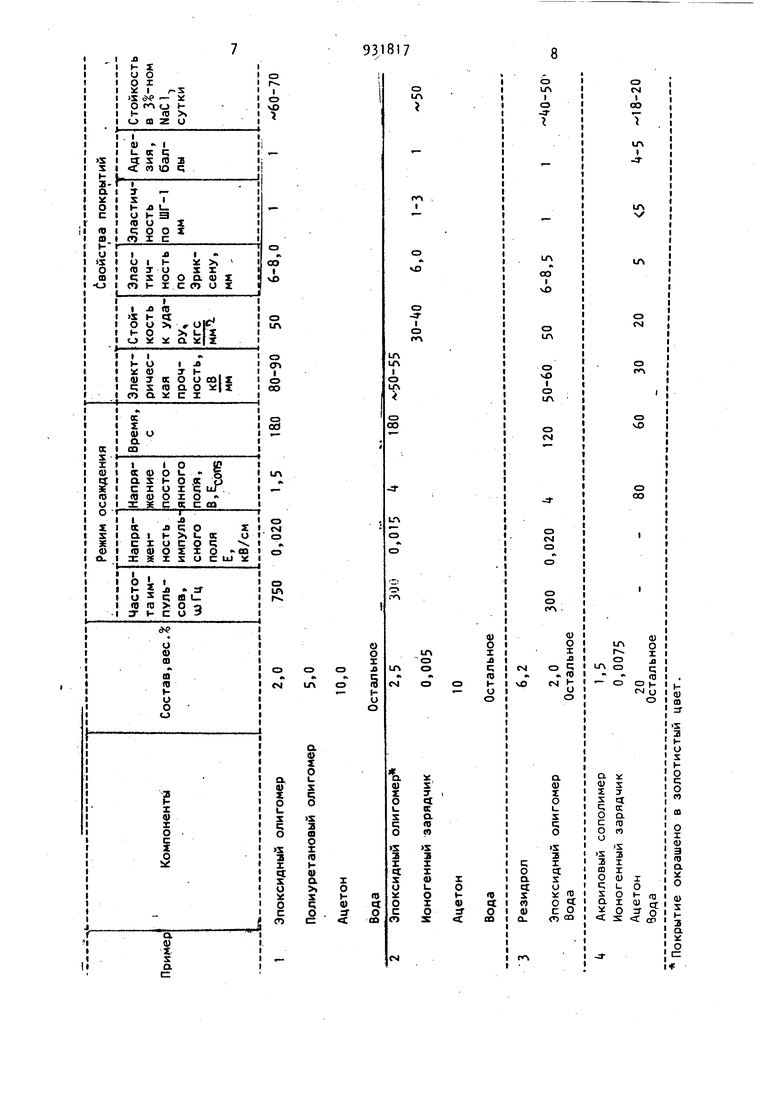

водном растворе, Е - напряженность электрического импульсного поля. В/см ; 39 .К - постоянная Больцмана,эрг/гр Т ч температура, К , 0- диэлектрическая проницаемост а - размер частиц применяемых дисперсий, см. Положительное влияни,е импульсного электрического поля на улучшение свойств покрытий обусловлено повышением энергии взаимодействия частиц в осадке. В электрическом поле коллоидная частица с окружающим ее двой ным электрическим слоем поляризуется превращаясь в электрический диполь. Поляризационное притяжение таких на,веденных диполей между собой и элект родом способствует эффективной элект рокоагуляции дисперсий и приводит к уплотнению покрытий, а также к улучшению сцепления покрытий с электродом. Технологический процесс получения покрытий состоит в следу|рщем. Медную или алюминиевую пластину погружают в электрофоретическую вамну и накладывают высокочастотное уни полярное импульсное поле, напряжен чостью и частотой определяемыми размером частиц применяемых дисперсий, и постоянное поле напряжением 1-10 В Осаждение осуществляют в течение 60180 с. Затем пластину промывают и подвергают термообработке в течение 20-60 мин при 180-200°. Для получения покрытий с декоративными свойствами полученное издЙ1ие опускают в раствор красителя с концентрацией 2-3,5 г/л tj выдерживают при бО-ВО С в течение 60-90 с. - Осаждение покрытий в таком режиме производят Из дисперсий полимеров, полученных любым способом и пригодных для элёктрофоретического осаждения, а также промышленных водоразбав ляемых материалов, например эпоксидной смолы 9-41, дисперсии полиурета f OBoro олигомера, резидрола и др. В качестве красителей используют Желтый 63, Желтый 3,Желтый 2 К Раствор красителя для пропитки полимерной пленки готовят путем смешения t-2 г/л анионоактивного ПАВ, например порошка Новость, с выбранным красителем и растворением полученной смеси в горячей воде. Пример 1. Для приготовления 100 мл дисперсии 10 мл 10%-ного ацетонового раствора эпоксидной смолы 74 смешивают с 75 мл воды, к образующейся суспензии с содержанием полимера 2% добавляют 30 мл дисперсии полиуретанового олигомера с концентрацией дисперсной фазы 5. Среднестатистический размер частиц дисперсии 1 мкм. Полученную дисперсию заливают в ванну, оборудованную электродами.Медную пластину 20x20 см помещают метнду электродами и проI пускают пoctoянный ток напряжением, 1,5 В и дополнительно воздействуют униполярным высокочастотным импульсным полем с частотой следования импульсов 750 Гц и напряженности импульсного поля 0,02 кВ/см. Время осаждения 120 с. После этого покрытие термообрабатывают в течение 0 мин при 180°С. П р и м е р 2. 100 мл дисперсии эпоксидной смолы готовят по методу, {Описанному в примере 1. Осаждение производят при одновременном наложе-НИИ импульсного и постоянного электрических полей при частоте следования импульсов 300 Гц, напряженности импульсного поля 0,015 кВ/см, напряжении постоянного электрического поля 3 В,времени осаждения 180 с. Затем покрытие термообрабатывают в те- . чемие 15 мин при и погружают в раствор красителя Желтый 63. Для приготовления 100 мл красителя 0,35 г его смешивают с 0,2 г порошка Новость% к образующейся смеси добавляют 99,5 г воды, нагревают полученный раствор до 90°. Покрытие выдерживают в растворе в течение 60 с, затем промывают его и подвергают термообработке при в течение tO мин. Пример 3. Для приготовления 100 мл суспензии к 70 мл нейтрализованного резидрола с концентрацией 6,2 г/л при добавляют 30 мл дисперсии эпоксидного олигомера.Осаждение на алюминиевой подлок ке размером 20x20 мм производят при напряжении постоянного тока А В, при частоте следования импульсов переменного поля 300 Гц и напряженности импульсного поля 0,02 кВ/см. Время осажденИя Т20 с. После этого покрытие термообрабатывают в течение 40 мин при 200«С. Пример 4 (сравнительный). В качестве подложки используют алюминий. Электроизоляционную прочность покрытий определяют путем замера фактической величины прс€оя. Пробой замеряют

при помощи источника высокого напряжения. Пластину с покрытием погружают в дробь, которая служит одним электродом, а второй электрод присоединяют к пластине. Толщину электроизо- $ ляционного покрытия замеряют путем микроскопического замера поперечного tpeэа.Адгезию определяют на адгезиометре.

Свойства покрытия приведены а таблице, где примеры 1-3 предлагаемые 0 а 4 - известный.

Таким образом,использование высокочастотного униполярного импульсного поля в сочетании с постоянным электрическим полем позволяет получать покрытия с высокими электроизоляционными и физико-механическими свойствами. Предлагаемый «способ может найти применение для получения покрытий на изделиях, используемых в радиотехнике, электротехнике, приборостроении и отраслях промышленности.

993181710

Формула изобретениялярного высокочастотного импульсного

Способ получения полимерных покры-щ напряженностью поля

тий, преимущественно на поверхностив импульсе Е 2 10 -гГ 1В/см, где

цветных металлов, путем электрофоре- $а - размер частиц дисперсии, тического осаждения полимера в постоянном электрическом поле, о т л и - Источники информации,

мающийся тем, что, с цельюпринятые во внимание при экспертизе полумения покрытий ; высокими элект- 1. Патент СССР N 276836,

роизоляционными и физико-механически- юкл. С 25 D 13/00, 1970. ми свойствами,процесс осуществляют 2. Авторское свидетельство СССР

при дополнительном воздействии унипо-ff 596663, кл. С 25 D 13/10, 1975.

поля с-частотой следования импульсов

Авторы

Даты

1982-05-30—Публикация

1980-03-14—Подача