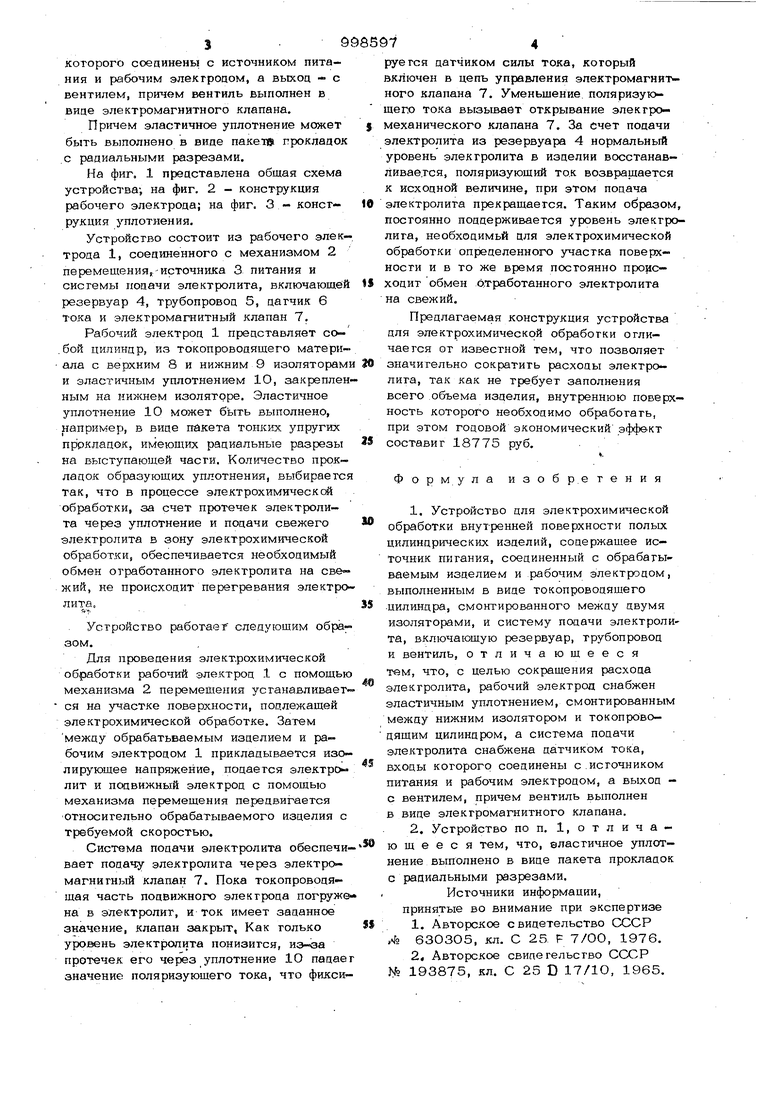

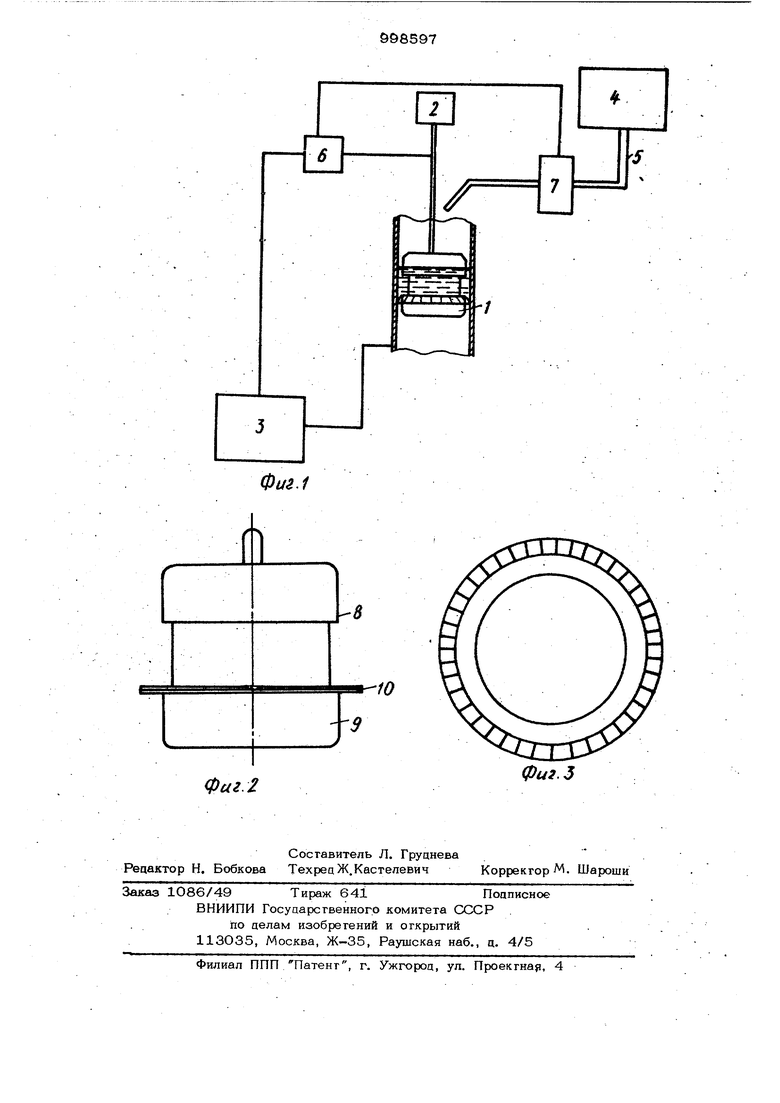

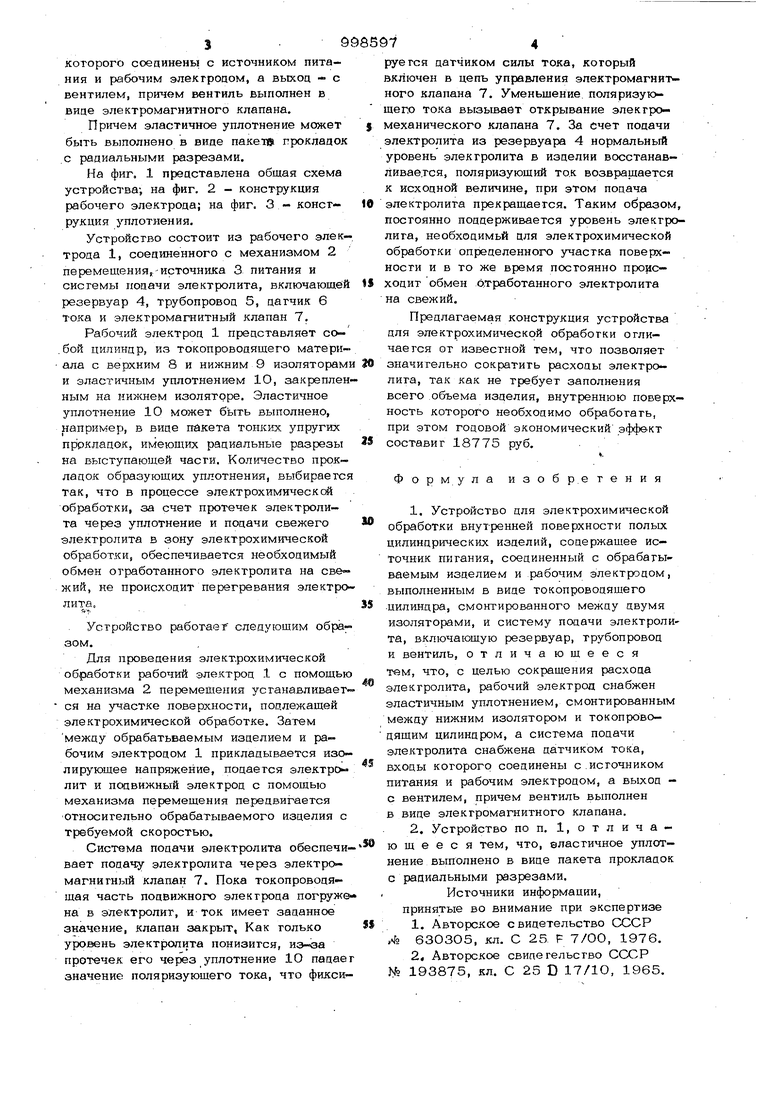

Изобретшие относится к электрохими и может быть испо1Льз но аля зЯбктрохимической обработки или очистки внут -ренних цилинарических поверхносгей или сугцельных их частей. Известно устройство цля электрохими ческой обработки внутренней поверкности полых цилиндрических изделий, содержащее источник питания соединенный с обрабатываемым изделием и рабочим электродом, и систему подачи электролита. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для электрохимической обработки внутренней поверхности полых цилиндрических изделий, содержащее источник питания, соединенный с обрабатываемым изделием и рабочим электродом, выполненным в виде токопроводящего цилиндра, смсжт рованного между двумя изоляторами, и систему подачи электролита, включающую резервуар, трубопровод и вентиль 2 } . Недостатком известных устройств является необходимость заполнения электролитом всего (Изделия и в случае обрабо1 ки всей его внутренней поверкности и в случае обработки отдельных ее участков. Это ведет к расходу больщого количества электролита. Цель изобретения - сокращение расхода электролита. Указанная цель достигается тем, что в устройстве для электрохимической обработки внутренней поверхности полых цилиндрических изцелий, содержащем источник питания, соециненный с обрабатываемым изделием к рабочим электродом, выполненным в виде токопровоцящего цилиндра, смонтированного между двумя изоляторами, и систему подачи электролита, включающую резервуар, трубопровод и вентиль, рабочий электрод снабжен эластичным уплотнением, смонтированным между нижним изолятором и токопрово- дящим цилиндром, а система подачи электролита снабжена датчиком тока, входы которого соединены с источником питания и рабочим элекгроцом, а выход - с вентилем, причем вентиль выполнен в вице электромагнитного клапана. Причем эластичное уплотнение может быть выполнено в виде пакет прокладок с радиальными разрезами. На фиг. 1 представлена общая схема устройства; на фиг. 2 - конструкция рабочего электрода; на фиг. 3 - конструкция уплотнения. Устройство состоит из рабочего электрода 1, соединенного с механизмом 2 перемещения -источника 3 питания и системы подачи электролита, включающей резервуар 4, трубопровод 5, датчик 6 тока и электромагнитный клапап 7, Рабочий электрод 1 представляет со™ .бой пилиндр, из токопроводящего матери ала с верхним 8 и нижним 9 изоляторам и эластичным уплотнением 1О, закреплен ным на низшем изоляторе. Эластичное уплотнение 10 может быть выполнено, например, в виде пикета топких упругих пррклацок, имеющих радиальные разрезы на выступающей части. Количество прокладок образующих уплотнения, выбираетс так, что в процессе электрохимическсй обртботки, за счет протечек электролита через уплотнение и подачи свежего электролита в зону электрохимической обработки, обеспечивается необходимый обмен отработанного электролита на свежий, не происходит перегревания электро лита. Устройство работаег следующим образом. Для проведения электрохимической обработки рабочий электрод 1 с помощью 2 перемещения устанавливает ся на участке поверхности, подлежащей электрохимической обработке. Затем между обрабатьваемым изделием и рабочим электродом 1 прикладывается изолирующее напряжение, подается электролит и подвижный электрод с помощью механизма перемещения передвигается Относительно обрабатываемого изделия с требуемой скоростью. Сист«зма подачи электролита обеспечи вает подачу электролита через электромагнитный клапан 7. Пока токопроводящая часть подвижного электрода погруже на в электролит, и ток имеет заданное значение, клапан закрыт, Как только уровень электролита понизится, иэ-аа протечек его через уплотнение 10 падае значение поляризующего тока, что фиксируется датчиком силы тока, который включен в цепь управления электромагнитного клапана 7. Уменьшение поляризующего тока вызывает открывание электромеханического клапана 7. За счет подачи электролита из резервуара 4 нормальный уровень электролита в изделии восстанавливается, поляризующий ток возвращается к исходной величине, при этом подача электролита прекращается. Таким образом, постоянно поддерживается уровень электролита, необходимьй для электрохимической обработки определенного участка поверхности и в то же время постоянно npojic- ходит обмен отработанного электролита на свежий. Предлагаемая конструкция устройства для электрохимической обработки отличается от известной тем, что позволяет значительно сократить расходы электролита, так как не требует заполнения всего объема изделия, внутреннюю поверхность которого необходимо обработать, при этом годовой экономический эффект составит 18775 руб. Формула изобретения 1.Устройство для электрохимической обработки внутренней поверхности полых цилиндрических изделий, содержащее источник питания, соединенный с обрабатываемым изделием и .рабочим электродом, выполненным в виде токопроводящего .цилиндра, смонтированного между двумя изоляторами, и систему подачи электролита, включающую резервуар, трубопровод и вентиль, отличающееся тем, что, с целью сокращения расхода электролита, рабочий электрод снабжен эластичным уплотнением, смонтированным между нижним изолятором и токопрово- дящим цилиндром, а система подачи электролита снабжена датчиком тока, входы которого соединены с.источником питания и рабочим электродом, а выход - с вентилем, причем вентиль выполнен в виде электромагнитного клапана. 2.Устройство по п. 1,отличающееся тем, что, эластичное уплотнение выполнено в виде пакета прокладок с радиальными разрезами. Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР Ло 6303О5, кл. С 25 F 7/ОО, 1976. 2,Авторское свидетельство СССР № 193875, кл. С 25 D 17/1О, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ КАНАЛОВ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2764538C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ С КРИВОЛИНЕЙНОЙ ОСЬЮ | 2000 |

|

RU2193607C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ БАЛЛОНОВ | 2001 |

|

RU2205904C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО МАТИРОВАНИЯ ВАЛКОВ | 2001 |

|

RU2196666C1 |

| СПОСОБ АНОДНО-АБРАЗИВНОГО ПОЛИРОВАНИЯ ОТВЕРСТИЙ | 2014 |

|

RU2588953C1 |

| Электрод-инструмент для электрохимического хонингования наружных поверхностей деталей типа тел вращения | 1987 |

|

SU1421476A1 |

| Устройство для электрохимического травления длинномерных изделий | 1982 |

|

SU1027294A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ИЛИ ПРОВЕДЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО ПРОЦЕССА | 1992 |

|

RU2036981C1 |

| Способ электролитного нагрева и устройство для его осуществления | 1982 |

|

SU1209721A1 |

| Способ изготовления твердого индикаторного электрода для электрохимических измерений | 1986 |

|

SU1374116A1 |

Авторы

Даты

1983-02-23—Публикация

1981-09-30—Подача