Изобретение относится к электрофизическим и электрохимическим методам обработки токопроводящих материалов, в частности к устройствам для электрохимической обработки рабочей поверхности валков вальцовых мельниц для придания ей необходимой шероховатости (матирования).

Матированные валки лучше захватывают зерно в зазоре между валками мельниц и эффективнее измельчают зерно, т.е. матирование валков непосредственно влияет на производительность вальцовых мельниц и на качество получаемой муки. Поэтому разработка и совершенствование устройств для матирования валков является весьма актуальной проблемой.

Известно устройство для электроискровой обработки валков для нанесения шероховатости [1].

Данное устройство содержит станину, ванну для рабочего раствора, опорные ролики, привод вращения валка и элементарные электроды, каждый из которых установлен в кассете в собственном электрододержателе свободно с возможностью перемещения в направлении обрабатываемой поверхности под действием собственного веса. При этом кассете сообщается продольное возвратно-поступательное перемещение от привода. Для питания электродов предусмотрен источник питания с генератором импульсов.

Известное устройство обладает рядом существенных недостатков. Неравномерность зазоров между электродами приводит к неравномерной обработке поверхности валка, т.е. снижается качество матирования. Увеличение времени обработки не приводит к повышению качества обработки валков. На практике валок диаметром 250 мм и длиной 1 м на известном устройстве обрабатывают 10-12 часов, так и не достигая равномерности микрорельефа поверхности валка.

При этом на качество матирования отрицательно сказывается отсутствие в известном устройстве очистки рабочего раствора от продуктов эрозии электродов и валка.

Кроме того, известное устройство имеет весьма сложную конструкцию кассетного электрод-инструмента с приводом его перемещения.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является устройство для электрообработки валков [2] , принятое за прототип. Известное устройство содержит основание, на котором на регулируемых опорах закреплена рабочая ванна с электролитом, внутри которой размещен расходуемый электрод, представляющий собой перфорированную медную пластину. В данном случае перфорированный электрод одновременно является и трафаретом.

Рабочая ванна помещена в сливную ванну, в донной части которой установлен патрубок, а под сливной ванной расположена ванна-отстойник, куда и сливается загрязненный электролит для отстоя и охлаждения.

Ванна-отстойник патрубком связана с насосом для перекачки электролита в нижнюю часть рабочей ванны.

В устройстве предусмотрен привод вращения валка и источник питания.

Во время работы обрабатываемый валок подключают к отрицательному полюсу источника питания напряжением 250 В, а расходуемый электрод - к положительному полюсу.

В ванну-отстойник заливают электролит и насосом подают его в рабочую ванну. При погружении поверхности валка в электролит начинается электрообработка.

Избыточный электролит, нагретый от протекания тока, захватывает продукты эрозии валка и электрода и переливается в сливную ванну и далее в ванну-отстойник, в которой происходит естественное охлаждение электролита и охлаждение продуктов эрозии. Затем электролит опять подают в рабочую ванну. Температуру электролита частично регулируют интенсивностью его циркуляции.

Наличие в известном устройстве отстоя электролита и его естественного охлаждения позволяет несколько повысить качество обработки валков и производительность устройства по сравнению с предыдущим аналогом.

Однако совмещение электрода с трафаретом не позволяет плотно прижать трафарет к рабочей поверхности валка, и за счет этого не обеспечиваются точные размеры наносимого микрорельефа на рабочую поверхность валка.

В процессе работы электрод расходуется, и в связи с этим постоянно меняются размеры перфораций, а соответственно меняются и параметры получаемого микрорельефа, еще больше снижая качество матирования.

У прототипа предусмотрено естественное охлаждение электролита непосредственно в отстойнике. При длительной работе устройства электролит не будет успевать охлаждаться в отстойнике до номинальной температуры и в рабочей ванне электролит будет перегреваться, изменяя свою электропроводность, а соответственно и параметры процесса обработки валка, уменьшая производительность устройства. Валок также перегревается, ухудшая процесс матирования.

При накоплении шлама в отстойнике он будет засасываться насосом и грязный электролит будет попадать в рабочую ванну, снижая качество обработки валка.

В основу настоящего изобретения поставлена задача создания устройства для электрохимического матирования валков, в котором путем разработки формы и материала трафарета и оптимального его размещения на валке, а также поддержания заданной температуры электролита в рабочей зоне ванны достигается высокое качество микрорельефа рабочей поверхности валка и повышение производительности устройства.

Поставленная задача решается тем, что в устройстве для электрохимического матирования валков, содержащем ванну для электролита с расположенным в ней электродом, трафарет, отстойник электролита, насос для перекачки электролита, привод вращения валка и источник питания, согласно изобретению трафарет для плотного размещения его по всей рабочей поверхности валка выполнен из эластичной диэлектрической сетки в виде цилиндра. При этом в устройство введен сообщающийся с ванной резервуар для принудительного охлаждения электролита, в котором установлен насос, соединенный со спреером, расположенным над ванной с возможностью перемещения.

Выполнение трафарета из эластичной сетки в виде цилиндра позволяет плотно надеть ее на бочку валка без дополнительного крепления и получить в процессе обработки точный заданный микрорельеф на рабочей поверхности валка. Для изготовления сетки можно использовать синтетические нити, применяемые для изготовления ткани для сит в пищевой промышленности, например капроновые, полиэфирные, полиамидные и др. Отверстия в сетке выполняют исходя из заданных параметров микрорельефа рабочей поверхности валка.

Выполнение резервуара для охлаждения электролита отдельно от отстойника исключает засасывание шлама в насос и подачу его в рабочую зону ванны, а наличие системы принудительного охлаждения совершенно исключает перегрев электролита в ванне.

Подача охлажденного электролита с помощью спреера сверху на валок значительно лучше охлаждает сам валок по сравнению с прототипом и хорошо промывает ячейки сетки, удаляя из них продукты анодного растворения (шлама).

Таким образом, в предлагаемом изобретении поддержание заданной температуры электролита, очистка валка и трафарета от шлама, а также плотное размещение трафарета по всей рабочей поверхности валка позволяет получить высокое качество матирования, более высокую производительность устройства по сравнению с прототипом.

Заявляемая совокупность признаков не выявлена в процессе поиска по патентной и научно-технической литературе, и это дает основание утверждать, что предлагаемое изобретение соответствует критерию "Новизна" и "изобретательский уровень".

Заявляемое устройство технически осуществимо и может быть использовано в промышленности.

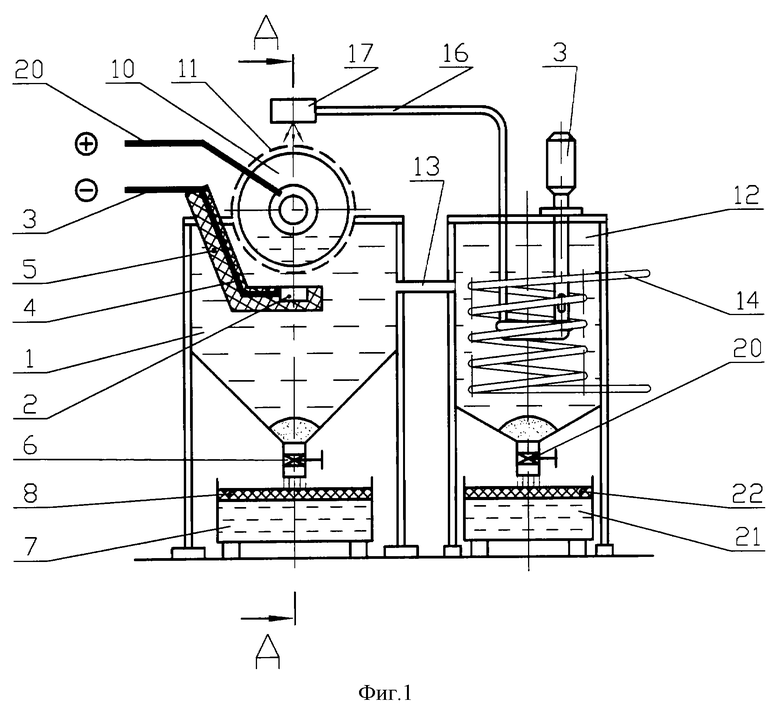

Предлагаемое устройство иллюстрируется чертежами.

На фиг.1 показан схематично общий вид устройства, на фиг.2 - разрез А-А на фиг.1.

Устройство содержит ванну 1 для электролита, в которой установлен электрод 2, соединенный токоподводом 3 с отрицательным полюсом источника питания (на чертеже не показан). Для исключения прохождения тока вне рабочей части электрода 2 его нерабочие три стороны и токоподвод 3 защищены диэлектриком 4, через который проходит ось 5 крепления электрода 2.

Отстойник электролита выполнен в виде конического дна ванны 1 с задвижкой 6, под которой установлена емкость 7 с фильтром 8 для сбора чистого электролита.

В ванне 1 на опорах 9 установлен обрабатываемый валок 10, на рабочую часть которого плотно насажен трафарет 11, выполненный из эластичной диэлектрической сетки в виде цилиндра.

Рядом с ванной 1 установлен резервуар 12, сообщающийся с ванной 1 посредством патрубка 13. В резервуаре 12 установлен холодильник 14 и насос 15, соединенный гибким шлангом 16 со спреером 17, расположенным над валком 10 на стойках 18.

Валок 10 через опору 9 и токоподвод 19 подключен к положительному полюсу источника питания (на чертеже не показан).

Дно резервуара 12 выполнено коническим, и в нем установлена задвижка 20, под которой установлена емкость 21 с фильтром 22.

Для вращения валка 10 в устройстве предусмотрен привод в виде электродвигателя 23 с редуктором 24, кинематически связанные с осью валка 10.

Устройство работает следующим образом.

Обрабатываемый валок 10 перед установкой на устройство очищают от грязи, обезжиривают и на его рабочую часть натягивают трафарет 11 из эластичной сетки, например, из полиамидных мононитей с ячейками 0,8•0,8 мм. Во время установки валка 10 спреер 17 убирают с опор 18. В резервуар 12 и ванну 1 заливают электролит, например 20%-ный водный раствор натриевой селитры. Включают насос 15 и электродвигатель 23, сообщая валку 10 скорость вращения 8-10 оборотов в минуту. Скорость вращения валка 10 можно регулировать в широких пределах в зависимости от размеров валка, рабочего тока и состава электролита.

Затем включают источник питания и подают на валок 10 и электрод 2 напряжение постоянного тока 24 В. Межэлектродный зазор выбирают в пределах 1-10 мм. При прохождении тока через межэлектродный зазор начинается электрохимическая обработка поверхности валка 10, не закрытой нитями трафарета 11.

Продукты анодного растворения удаляют с поверхности валка 10 и ячеек трафарета 11 потоком чистого охлажденного электролита со спреера 17.

Для охлаждения электролита в резервуаре 12 в холодильник 14 подают проточную холодную воду.

Продукты анодного растворения оседают на дно ванны 1 и периодически удаляются при открытии задвижки 6. Грязный электролит очищается фильтром 8 и собирается в емкости 7, откуда перекачивается в резервуар 12 (на чертеже не показано).

Попавшие в резервуар 12 частицы шлама оседают на дно и также периодически удаляются при открывании задвижки 20. Электролит очищается фильтром 22 и собирается в емкости 21.

При испытаниях заявляемого устройства матировали чугунный валок диаметром 250 мм и длиной 240 мм с межэлектродным зазором 5 мм и рабочим током 150 А. Плотность тока составляла 6 А/см2. За 30 мин вся рабочая поверхность была равномерно обработана с глубиной рельефа 0,02 мм. Углубления рельефа были одинаковы по всей рабочей поверхности валка.

Температура электролита в рабочей зоне не превышала 35oС. Рабочий ток во время обработки валка практически не менялся. Это указывает на то, что продукты анодного растворения своевременно удалялись с ячеек трафарета, валок и электролит не перегревались.

По сравнению с прототипом в предлагаемом устройстве достигнуты стабильные параметры электрохимической обработки на протяжении всего процесса матирования поверхности валка, что обеспечивает более высокое качество микрорельефа и более высокую производительность устройства.

Удачное расположение трафарета и выбор его материала позволяет быстро и прочно одевать его на валок и получать точные параметры микрорельефа на поверхности валка, что не достигалось у прототипа.

Данное изобретение можно использовать для матирования валков прокатных станов, в химической, пищевой и других отраслях промышленности. При этом валки могут быть различной длины и диаметра и изготовлены из любого электропроводного материала.

Источники информации

1. Авторское свидетельство СССР 1419837, кл. В 23 Н 7/26, 1987.

2. Авторское свидетельство СССР 1779497, кл. В 23 Н 7/26, 1991 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ФАСОННЫХ ПОЛОСТЕЙ | 1999 |

|

RU2161551C1 |

| СПОСОБ МИКРОПЛАЗМЕННОГО ОКСИДИРОВАНИЯ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2124588C1 |

| СПОСОБ МИКРОПЛАЗМЕННОЙ ЭЛЕКТРОЛИТИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ЭЛЕКТРОПРОВОДЯЩИХ МАТЕРИАЛОВ | 1999 |

|

RU2149929C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ МЕТАЛЛОВ ИЛИ СПЛАВОВ И ЭЛЕКТРОЛИТИЧЕСКОЕ ПОКРЫТИЕ | 1996 |

|

RU2112086C1 |

| СПОСОБ НАСЕЧКИ РАБОЧИХ ВАЛКОВ ПРОКАТНЫХ СТАНОВ | 1995 |

|

RU2087219C1 |

| Установка рельефного электрохимического хромирования прокатного валка | 2023 |

|

RU2807973C1 |

| Способ получения микрорельефного электрохимического хромового покрытия прокатного валка | 2022 |

|

RU2799642C1 |

| ВТОРИЧНЫЙ ХИМИЧЕСКИЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ С НИЗКИМ ГАЗОВЫДЕЛЕНИЕМ | 2000 |

|

RU2168808C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 1996 |

|

RU2106213C1 |

| АГРЕГАТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОЧИСТКИ КАТАНКИ | 1997 |

|

RU2164452C2 |

Изобретение относится к электрохимической обработке электропроводных материалов, в частности для придания необходимой шероховатости (матирования) рабочей поверхности валков вальцовых мельниц. Устройство содержит ванну для электролита, в которой расположен электрод. На обрабатываемый валок плотно насажен трафарет из эластичной диэлектрической сетки в виде цилиндра. Рядом с ванной расположен резервуар для принудительного охлаждения электролита, в котором установлен насос, соединенный со спреером, расположенным над ванной с возможностью перемещения. Отстойник электролита выполнен в виде конического дна ванны с задвижкой. Устройство также содержит привод вращения валка и источник питания. Технический результат: изобретение позволяет стабилизировать температуру валка и электролита, обеспечить прочное закрепление трафарета по всей рабочей поверхности валка, постоянно удалять продукты анодного растворения с ячеек трафарета и за счет этого получить любой заранее заданный микрорельеф на рабочей поверхности валка с высокой точностью и качеством и повысить производительность устройства. 2 ил.

Устройство для электрохимического матирования валков, содержащее ванну для электролита с расположенным в ней электродом, трафарет, отстойник электролита, насос для перекачки электролита, привод вращения валка, источник питания, отличающееся тем, что трафарет для плотного размещения его по всей рабочей поверхности обрабатываемого валка выполнен из эластичной диэлектрической сетки в виде цилиндра, при этом в устройство введен сообщающийся с ванной резервуар для принудительного охлаждения электролита, в котором установлен насос, соединенный со спреером, расположенным над ванной с возможностью перемещения.

| Устройство для электрообработки валков | 1991 |

|

SU1779497A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 1996 |

|

RU2106213C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 1990 |

|

RU2013146C1 |

| Частотомер свч-диапазона | 1977 |

|

SU631837A1 |

Авторы

Даты

2003-01-20—Публикация

2001-05-21—Подача