4

to

4

О5

.

Изобретение относится к области электрофизических и электрохимичес- сих методов обработки и, в частности касается электрода-инструмента для финишной электрохимической обработки Наружных поверхностей деталей типа тел вращения.

; Цель изобретения - увеличение ресурса работы и повышение качества обработки за счет уменьшения износа изоляторов путем создания гидравлической подушки.

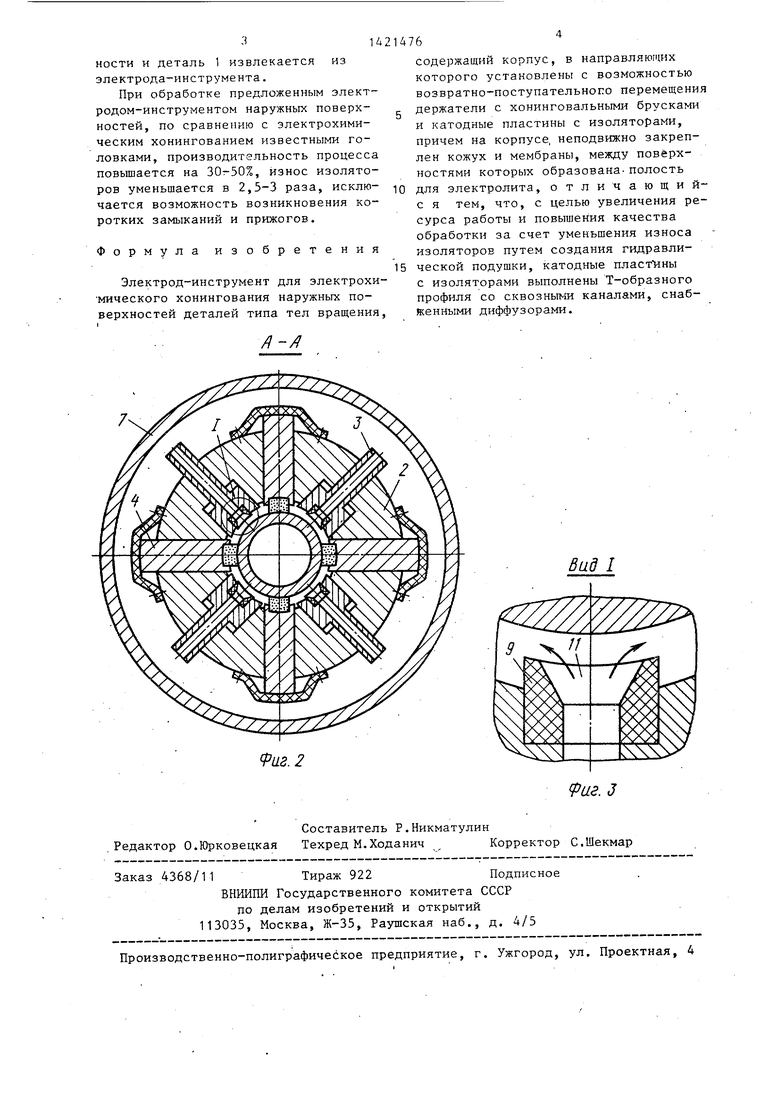

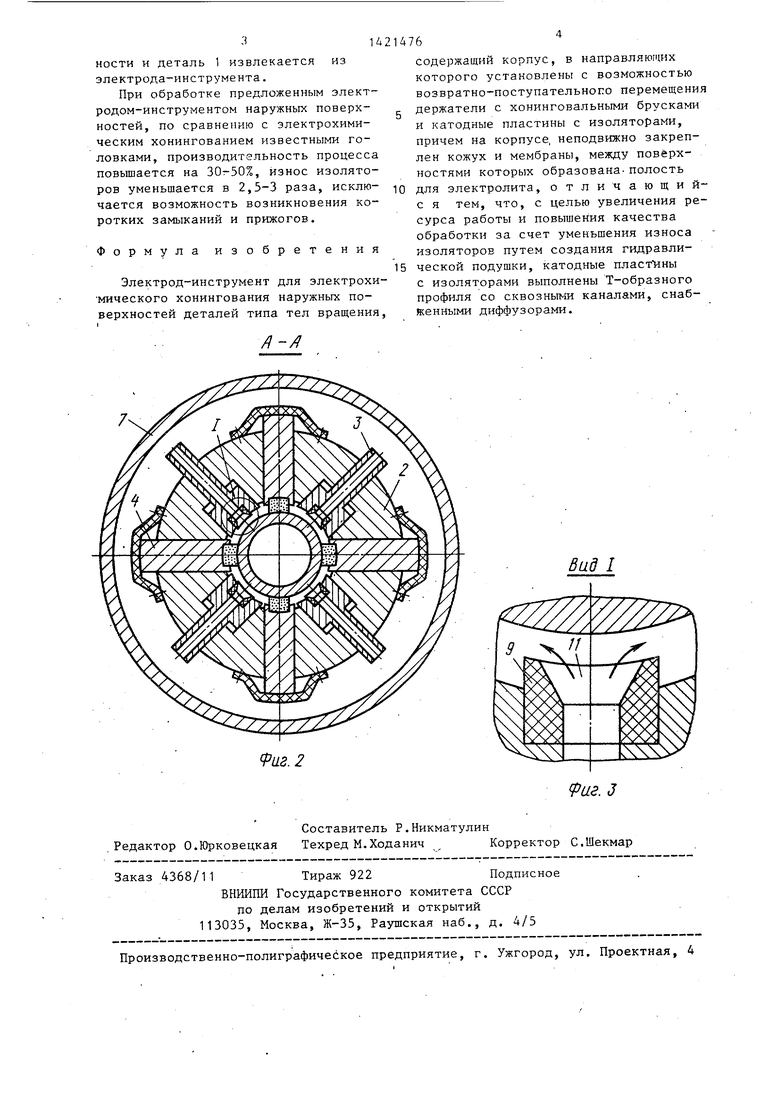

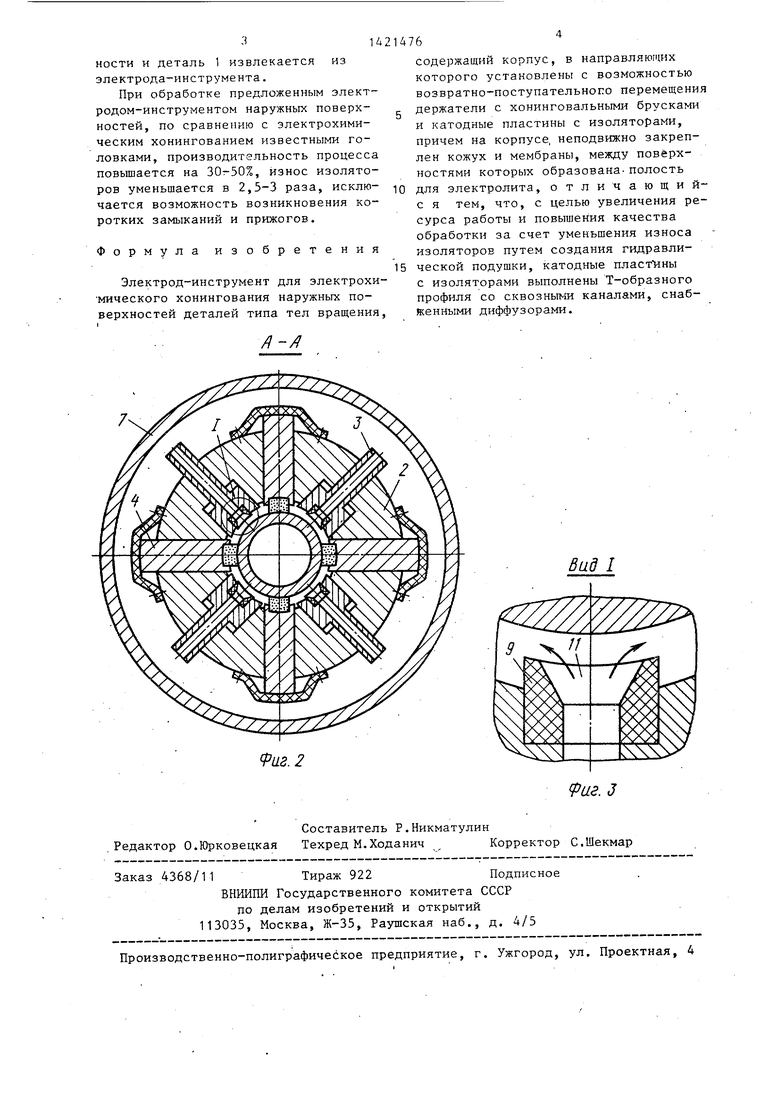

На фиг. 1 изображён электрод-инструмент для электрохимического хо- нингования наружных поверхностей деталей тип.а тел вращения; на фиг. 2 - разрез А-А на фиг. 1.; на фиг. 3 - узел I на фиг. 2.

I Обрабатываемая деталь 1 располага- :ется внутри корпуса 2 электрода-ин- :Струмента. В радиальных пазах корпу- ;ра 2 установлены катодные пластины 3 ;Т-образного профиля и держатели 4 с хонинговальными брусками, для поджима которых к обрабатываемой поверх ;нести посредством электролита выполнена полость 5 давления, образованная корпусом 2, эластичными мембранами 6 и кожухом 7, Катодные пласти- вы 3 и держатели 4 с брусками подпружинены на возврат упругими кольца- ми 8, Для обеспечения гарантированно : го МЭВ на катодных пластинах установ лены изоляторы 9, в которых с целью уменьшения износа выполнены сквозные каналы 10 для подачи электролита, а концевые участки каналов в и золя- торах со стороны обрабатываемой по- в.ерхности выполнены в виде диффузо- ров 1 1. Подвод технологического тока от источника питания осуществляется с помощью стержней 12.

Электрод-инструмент работает следующим образом.

Во время хонингования инструмент совершает возвратно-поступательные движения, а держатели 4 с хонинговальными брусками и катодные пластины 3 с изоляторами 9 посредством давления электролита в полости 5 поджимаются к поверхности вращающейся детали 1. От источника питания с помощью стержней 12 подводится технологический ток. Электролит через каналы 10 и диффузоры 11 поступает в МЭЗ между катодными пластинами 3 с изоляторами 9 и обрабатываемой поверхностью детали 1. Величина противодавления электролита в ЮЗ по мере удаления от точки истечения убвгаает по экспоненциальному закону и в среднем по зазору имеет меньшее значение чем давление электролита в полости 5 В результате этого катодные пластины 3, имеющие Т-образный профиль и обращенные широким торцом к обрабатываемой поверхности, за счет разности площадей воздействий давления прижима в полости 5 и противодавления электролита в МЭЗ и с учетом скоростного напора от истечения электролита через диффузоры перемещаются от обрабатываемой поверхности, изоляторы 9 выходят из контакта с поверхностью детали 1 и между ними образуется жидкостный клин, препятствующий истиранию. С увеличением зазора между катодными пластинами 3 с изоляторами 9 и поверхностью детали 1 величина противодавления электролита в ЮЗ уменьшается. В результате этого величина промежутка между изоляторами 9 и поверхностью детали 1 принимает определенное оптимальное значение зависящее от соотношения площадей Т-образного профиля катодных пластин 3, давления электролита в полости 5 и противодавления электролита в МЭЗ. При з меньшении промежутка между поверхностью детали 1 и изоляторами 9 величина противодавления электролита в МЭЗ возрастает и катодные пластины 3 отходят от обрабатываемой поверхности. С возрастанием величины промежутка более оптимального значения за счет уменьшения противодавления электролита в МЭЗ происходит поджим катодных пластин -3 к поверхности детали 1. I

При оптимальных условиях обработки изоляторы 9 не контактируют с обрабатываемой поверхностью, их износ минимален, а катодные пластины 3 в процессе хонингования располагаются на неизменном расстоянии от поверхности детали 1. Электролит, поступающий в МЭЗ через каналы 10, способствует интенсивному удалению продуктов реакции и стабилизации анодного растворения. По окончании процесса обработки прекращается подача технологического тока и сбрасывается давление в полости 5. Под действием упругих колец 8 катодные пластиныо 3 . и держатели 4 с хонинговальными брусками отходят от обрабатываемой поверх и.г.2

Sad I

| название | год | авторы | номер документа |

|---|---|---|---|

| Головка для электрохимического хомингования | 1988 |

|

SU1547979A1 |

| Способ электрохимического хонингования фасонных поверхностей | 1986 |

|

SU1425004A1 |

| Устройство для электрохимического хонингования | 1980 |

|

SU946874A1 |

| Хонинговальная головка | 1975 |

|

SU649539A1 |

| Устройство для электрохимических процессов нанесения и съема металла | 1981 |

|

SU952501A1 |

| Хонинговальная головка для электрохимической обработки | 1980 |

|

SU929383A2 |

| Головка для электрохимического хонингования | 1985 |

|

SU1265019A1 |

| Головка для электрохимического хонингования | 1979 |

|

SU854665A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ | 1999 |

|

RU2175032C2 |

| Устройство для электрохимического хонингования | 1980 |

|

SU973273A1 |

Изобретение относится к области электрофизических и электрохимических методов обработки, в частности, касается устройства для электрохими- ч еского хонингования наружных поверхностей деталей типа тел вращения. Изобретение позволяет увеличить ре- суре работы устройства и повысить качество обработки за счет того, что в электроде-инструменте, содержащем корпус 2, в направляющих которого установлены с возможностью возвратно- поступательного перемещения держатели 4 с хонинговальными брусками и катодные пластины с изоляторами, по- . следние выполнены Т-образнЪго профиля и снабжены сквозными каналами, при этом на конце каналов со стороны широкого торца выполнены диффузоры 11. Для поджима держателей и катодных пластин давлением электролита на наружной поверхности корпуса неподвижно закреплен кожух с образованием полости между ними, которая заполняется электролитом в-процессе обработки. 3 ил. S сл

Составитель Р.Никматулин Редактор О.Юрковецкая Техред М.Ходанич Корректор С.Шекмар

Заказ 4368/11Тираж 922Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

аг. J

| Элекгрофизические и электрохимические методы обработки материалов | |||

| Тула, 1986, с | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

Авторы

Даты

1988-09-07—Публикация

1987-02-23—Подача