Изобретение относится к желеэнодо рожному транспорту, а именно к устройствам для раскладки шпал при капитальном ремонте или при укладке железнодорожного пути.

По основному авт. св. 927885 известно устройство для раскладки шпал на железнодорожном полотне, со держащее шасси, на раме которого смонтированы контейнер для подачи шпал и приводной ротор, выполненный из дисков, жестко соединенных осью, и захваты для шпал, равномерно размещенные по окружности дисков, дополнительный ротор с захватами для шпал, установленный между конвейером и приводный ротором параллельно последнему, криволинейные направляющие, охватывающие приводной ротор спереди по ходу движения устройства, при этом оси указанных роторов связаны между собой синхронизирующим механизмом, все указанные захваты для шпал выполнены в виде ячеек, форма которых на приводном роторе соответствует поперечному сечению шпал, причем ширина каждой ячейки этого ротора превышает ширину шпал, а форма ячеек на дополнительном роторе соответствует углу между нижней и боковой поверхностями

ншал. Ось приводного ротора кинематически связана с катками шасси, а указанная связь осей JXDTOPOB 1аыполнена в виде мальтийского ijeexaHHSMaCll.

Недостатком этого устройства является то, что оно не может выравнивать по гнездам рельсовых подклащок .шпалы, подавае|«ле конвейером со смещением по поперечной оси шпалы, что

10 J pивoдит к дополнительным затратш 4 по выравниванию уложенных на балласт шпал при установке рельсов в гнезда подкл ок.

Цель изобретения - повышение зф15фективности путем выравнивания шпал.

Для достижения этой цели устройство для раскладки шпал на железнодорожном полотне снабжено толкателями для взаимодействия с торцами шпал,

20 смонтированными на раме шасси с обеих сторон от продольной оси устройства, со смещениетл относительно оси приводного ротора, расстояние между осевыми плоскостями ( которого

25 .равно расстоянию между осями рельсов железнодорожной колеи, при этом ш 1рина по меньшей мере одного из дисков приводного ротора равна расстоянию между ребордами подкладки, а

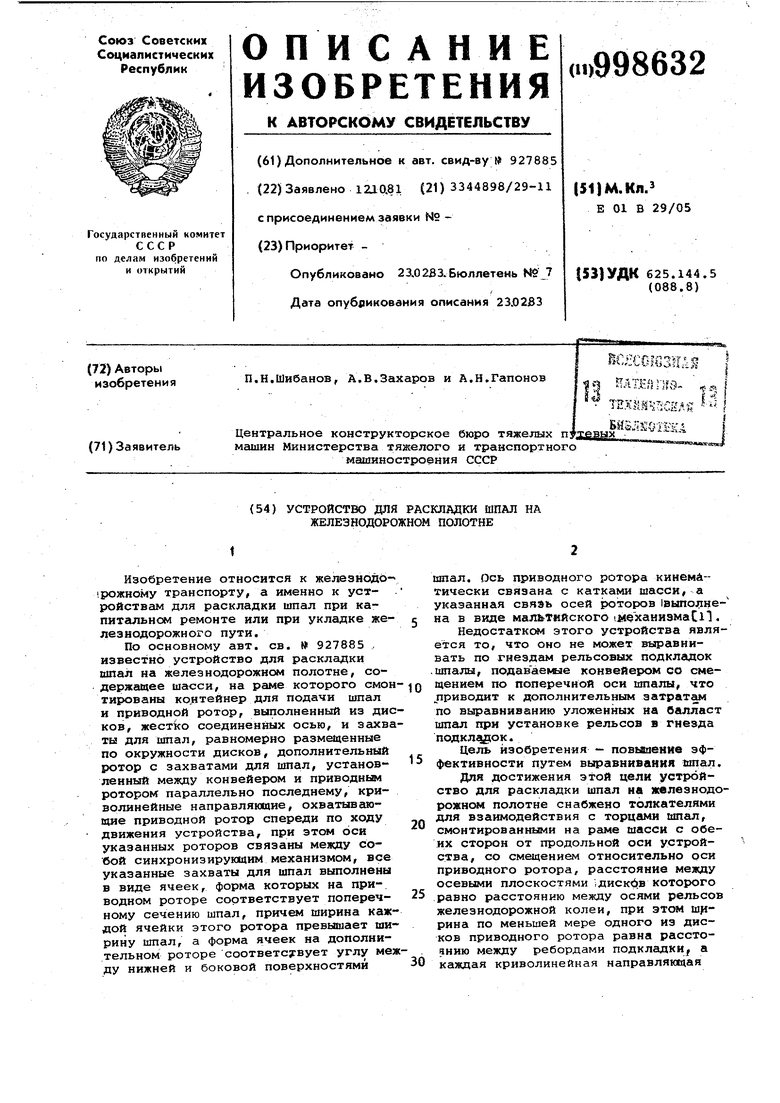

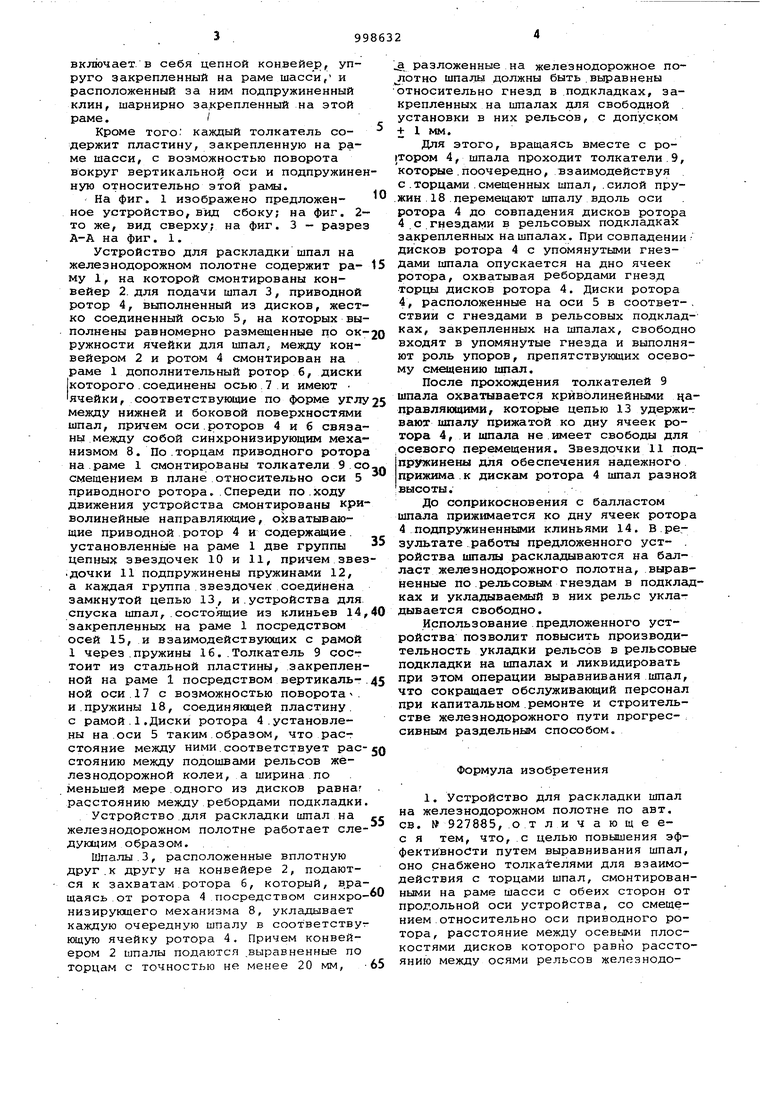

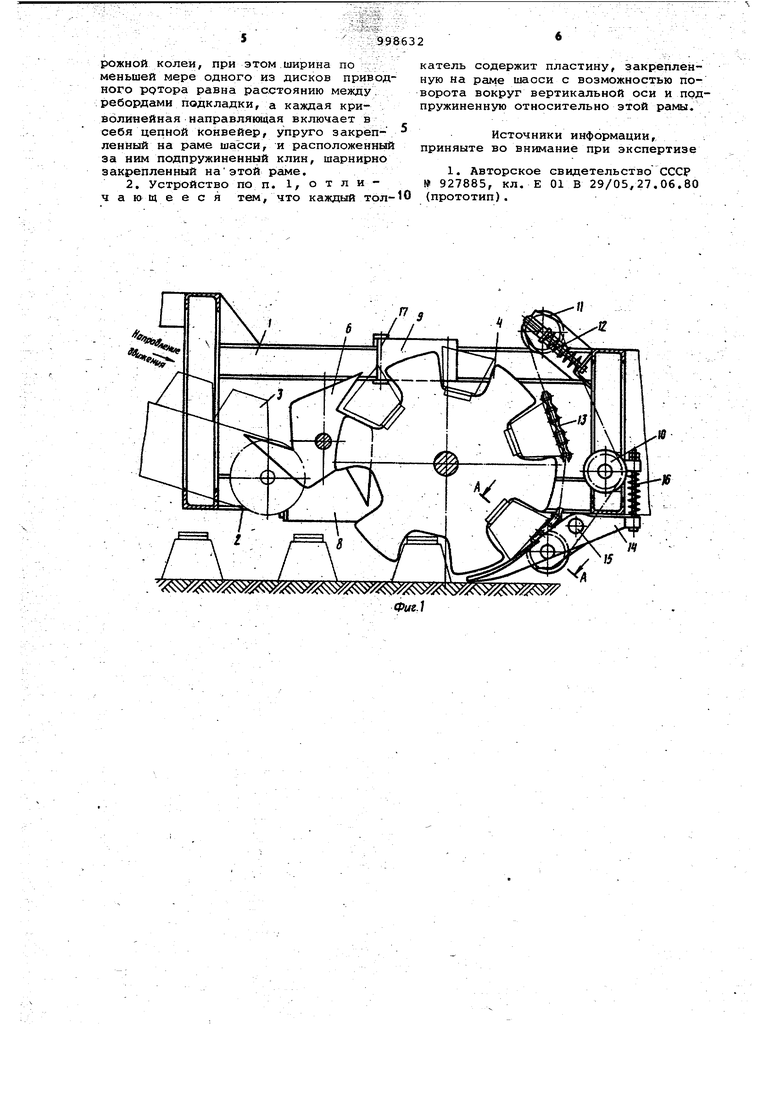

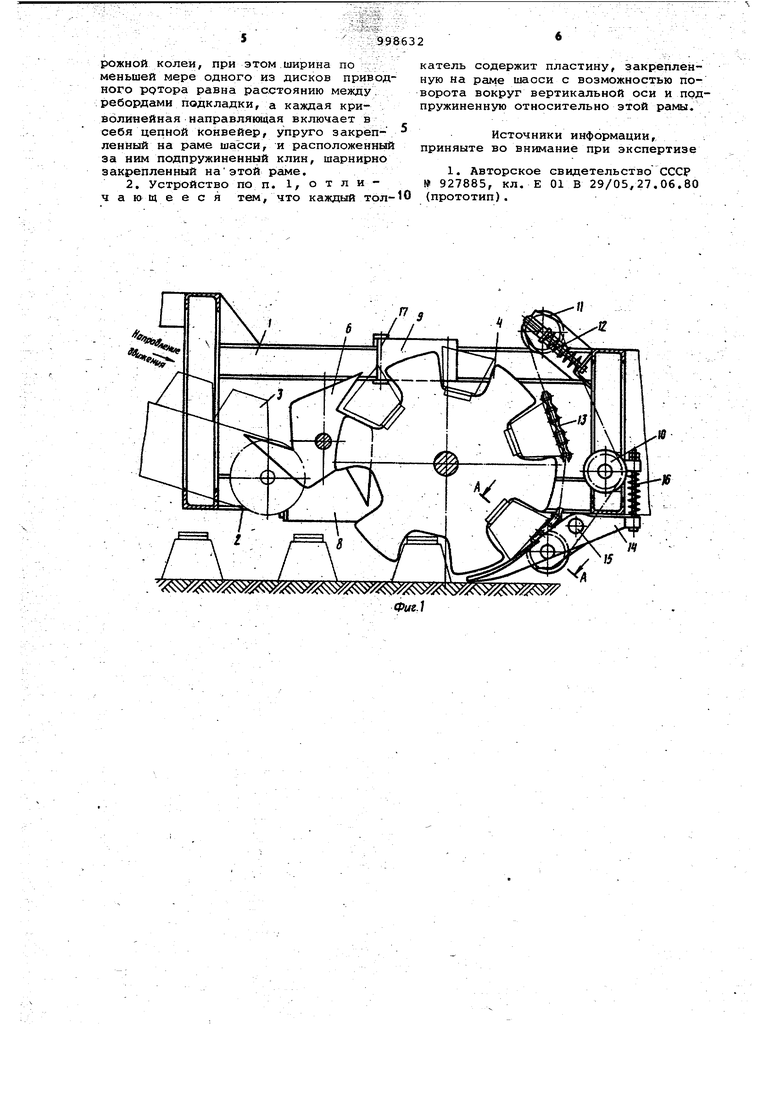

30 каждая криволинейная направляивдая включает, в себя цепной конвейер, упруго закрепленный на раме шасси, и расположенный за ним подпружиненный клин, шарнирно закрепленный на этой раме./ Кроме того каждый толкатель содержит пластину, закрепленную на раме шасси, с возможностью поворота вокруг вертикальной оси и подпружине ную относительно этой рамы. На фиг. 1 изображено предложенное устройство, вид сбоку; на фиг. 2- то же, вид сверху; на фиг. 3 - разре А-А на фиг. 1. Устройство для раскладки шпал на железнодорожном полотне содержит раму 1, на которой смонтированы конвейер 2. для подачи шпал 3, приводной ротор 4, выполненный из дисков, жестко соединенный осью 5, на которых выполнены равномерно размещенные по окружности ячейки для шпал,, между конвейером 2 и ротом 4 смонтирован на раме 1 дополнительный ротор б, диски которого.соединены осью.7 и имеют ячейки, соответствукицие по форме углу между нижней и боковой поверхностями шпал, причем оси.роторов 4 и б связаны между собой синхронизирующим механизмом 8. По.торцам приводного ротора на.раме 1 смонтированы толкатели 9.со смещением в плане относительно оси 5 приводного ротора..Спереди по.ходу движения устройства смонтированы кри волинейные направляквдие, охватывающие приводной ротор 4 и содержащие. установленные на раме 1 две группы цепных звездочек 10 и 11, причем звез .дочки 11 подпружинены пружинами 12, а каждая группа звездочек соединена замкнутой цепью 13, и.устройства для. спуска шпал,.состоящие из клиньев 14 закрепленных на раме 1 посредством осей 15, и взаимодействующих с рамой 1 через.пружины 16..Толкатель 9 состоит из стальной пластины, закрепленной на раме 1 посредством вертикальной оси.17 с возможностью поворота . и.пружины 18, соединягадей пластину, с рамой.1.Диски ротора 4.установлены на.оси 5 таким.образом, что раст стояние между ними.соответствует расстоянию между подошвами рельсов железнодорожной колеи, а ширина по меньшей мере.одного из дисков равнаг расстоянию между ребордами подкладки Устройство для раскладки шпал на железнодорожном полотне работает следукщим образом. Шпалы.3, расположенные вплотную друг.к другу на конвейере 2, подаются к захватам ротора б, который, в.ращаясь от ротора 4 посредством синхронизирукхцего механизма 8, укладывает каждую очередную шпалу в соответствут ющую ячейку ротора 4. Причем конвейером 2 шпалы подаются .выравненные по торцам с точностью не менее 20 мм, разложенные на железнодорожное поIOTHO шпалы должны быть.выравнены относительно гнезд в подкладках, закрепленных на шпалах для свободной . установки в них рельсов, с допуском + 1 мм. Для этого, вращаясь вместе с роiTopOM 4, шпала проходит толкатели.9, которые.поочередно, взаимодействуя с.торцами.смещенных шпал,.силой пружин . 18.перемещают шпалу вдоль оси ротора 4 до совпадения дисков ротора 4с гнездами в рельсовых подкладках закрепленных на шпалах. При совпадениидисков ротора 4 с упомянутыми гнездами шпала опускается на дно ячеек ротора, охватывая ребордами гнезд торцы дисков ротора 4. Диски ротора 4, расположенные на оси 5 в соответ-. ствии с гнездами в рельсовых подкладках, закрепленных на шпалах, свободно входят в упомянутые гнезда и выполняют роль упоров, препятствукицих осевому смещению шпал. После прохождения толкателей 9 шпала охватывается криволинейными цаправляющими, которые цепью 13 удержит вают шпалу прижатой ко дну ячеек ротора 4, и шпала не имеет свободы для осевого перемещения. Звездочки 11 подпружинены для обеспечения Нсщежного прижима.к дискам ротора 4 шпал разной высоты. До соприкосновения с балластом шпала прижимается ко дну ячеек ротора 4 подпр5жнненными клиньями 14. В.ре,зультате.работы предложенного уст- . ройства шпалы раскладываются на балласт железнодорожного полотна, выравненные по рельсовым гнездам в подкладках и укладываемый в них рельс укладывается свободно. Использование предложенного устройства позволит повысить производительность укладки рельсов в рельсовые подкладки на шпалах и ликвидировать при этом операции выравнивания шпал, что сокращает обслуживающий персонал при капитальном .ремонте и строительстве железнодорожного пути прогрес- : сивным раздельным способом. Формула изобретения 1. Устройство для раскладки шпал на железнодорожном полотне по авт. св. №927885,от ли ч а ю щ е ес я тем, что, с целью повышения эффективности путем выравнивания шпал, оно снабжено толкателями для взаимодействия с торцами шпал, смонтированными на раме шасси с обеих сторон от продольной оси устройства, со смещением относительно оси приводного ротора, расстояние между осевыми плоскостями дисков которого равно расстоянию между осями рельсов железнодорожной колеи, при этом ширина по . меньшей мере одного из дисков привод ного рртора равна расстоянию между, ребордами подкладки, а каждая криволинейная направляющая включает в себя цепной конвейер, упруго закрепленный на раме шасси, и расположенный за ним подпружиненный клин, шарнирно закрепленный наэтой раме, 2. Устройство по п. 1, о т л и чающееся тем, что каждый тол катель содержит пластину, закрепленную на раме шасси с возможностью поворота вокруг вертикальной оси и подпружиненную относительно этой рамы. Источники информации, приняыте во внимание при экспертизе 1. Авторское свидетельство СССР 927885, кл. Е 01 В 29/05,27.06.80 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для раскладки шпал на железнодорожном полотне | 1980 |

|

SU927885A1 |

| ПЕРЕДВИЖНОЕ УСТРОЙСТВО ДЛЯ УСТАНОВКИ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ ПО ЭПЮРЕ И "ШНУРУ" | 2008 |

|

RU2376411C1 |

| БЛОК ОДИНОЧНОЙ ЗАМЕНЫ ШПАЛ | 2018 |

|

RU2696542C1 |

| УСТРОЙСТВО ДЛЯ РАСКЛАДКИ ШПАЛ | 1997 |

|

RU2126473C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2008 |

|

RU2373320C1 |

| Устройство для уборки шпал с железнодорожного пути | 1981 |

|

SU1041612A1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ БАЛЛАСТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2008 |

|

RU2378443C1 |

| Продольная шпальная решетка рельсового полотна | 2019 |

|

RU2722522C1 |

| СПОСОБ РЕМОНТА РЕЛЬСОВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ БЕЗ УДАЛЕНИЯ ИХ С ПОЛОТНА | 2008 |

|

RU2364674C1 |

| Устройство для одиночной замены шпал | 2020 |

|

RU2739476C1 |

Авторы

Даты

1983-02-23—Публикация

1981-10-12—Подача