2.Устройство по п. 1,0 т л и ч а ю щ е е с я тем, что подьемник шпал включает корпус с направляющими пазами, установленный

в них посредством роликов с возможностью подьема приводом захват и шарнирно-смонтированный на корпусе подпружиненный отсекатель.

3.Устройство по плЛ и 2, отличающее с я тем, что муфта состоит из приводного корпуса, установленного на валу кривошипно-шатунного механизма с возмомдаостью

1041612

свободного вращени.ят и подпружиненного толкателя, смонтированного на корпусе посредством оси с возможностью поворота в плоскости вращения корпуса и взаимодействия с валом кривошипно-шатунного механизма и механиз, мом отключения муфты.

4. Устройство по п. 1,отличающее с я тем, что сталкиватель шпал выполнен в виде двуплечих, рычагов, смонтированных на приводном валу, и установлен между вертикальным, и горизонтальным конвейерами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Звеносборочная линия | 1979 |

|

SU887681A1 |

| Устройство для передачи шпал | 1982 |

|

SU1059043A1 |

| Устройство для передвижки шпал | 1983 |

|

SU1076512A1 |

| Автомат для изготовления сборных изделий | 1978 |

|

SU753583A1 |

| Шпалоподбивочная машина | 1958 |

|

SU142676A1 |

| Установка для съема кирпича сСушильНОй ВАгОНЕТКи | 1979 |

|

SU814760A1 |

| Технологическая разборочная линия | 1977 |

|

SU684076A1 |

| ПЕРЕДВИЖНАЯ МАШИНА ДЛЯ ЗАКРЕПЛЕНИЯ КЛЕММНЫХ И ЗАКЛАДНЫХ БОЛТОВ | 1973 |

|

SU408980A1 |

| Устройство для механизированной разборки столбиков огнеупорных изделий | 1981 |

|

SU1011381A1 |

| УСТАНОВКА ДЛЯ САДКИ СЫРЦЫ-КИРПИЧА НА ПЕЧНУЮ ВАГОНЕТКУ | 1992 |

|

RU2043192C1 |

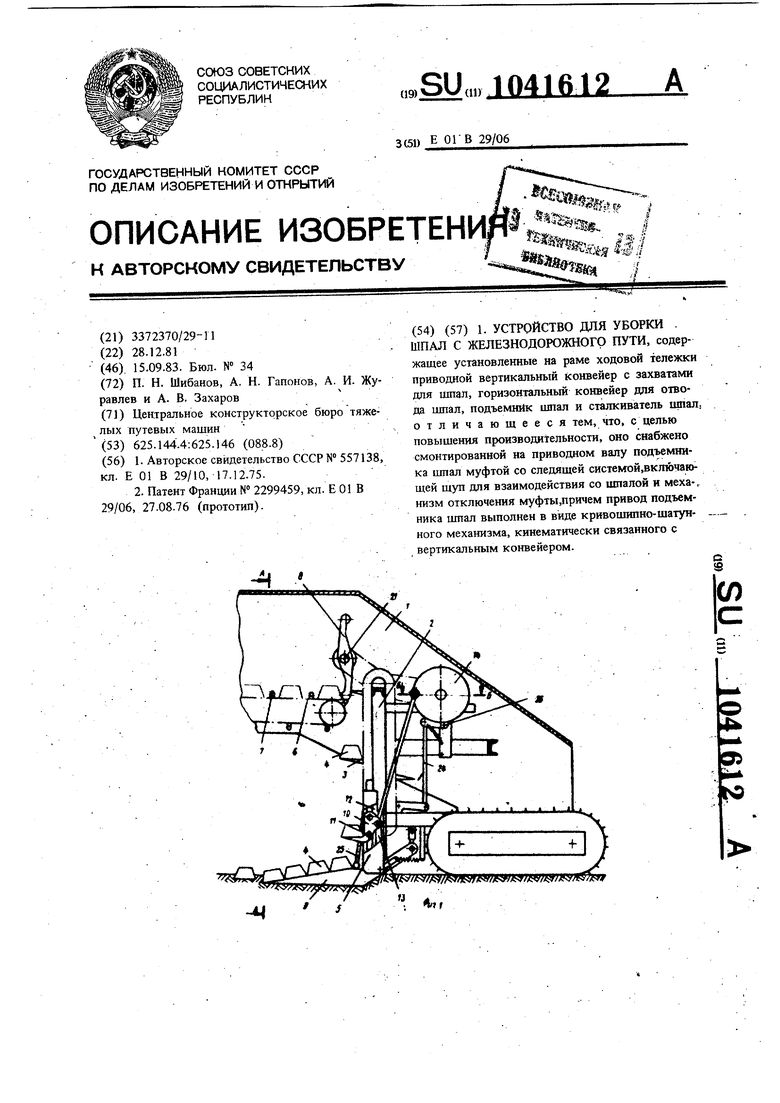

1. УСТРОЙСТВО ДЛЯ УБОРКИ . ШПАЛ С ЖЕЛЕЗНОДОЮЖНОГО ПУТИ, содержащее установленные на раме ходовой тележки приводной вертикальный конвейер с захватами для шпал, горизонтальный конвейер для отвода шпал, подъемник шпал и сталкиватель щпал. отличающееся тем, что, с цепью повышения производительности, оно снабжено смонтированной на приводном валу подъемника шпал муфтой со следящей системой,вклк)чающей щуп для взаимодействия со шпалой и меха-,. низм отключения муфты,причем привод подъемника шпал вьшолнен в виде к ривошипно-шатунного механизма, кинематически связанного с , вертикальным конвейером. (Л

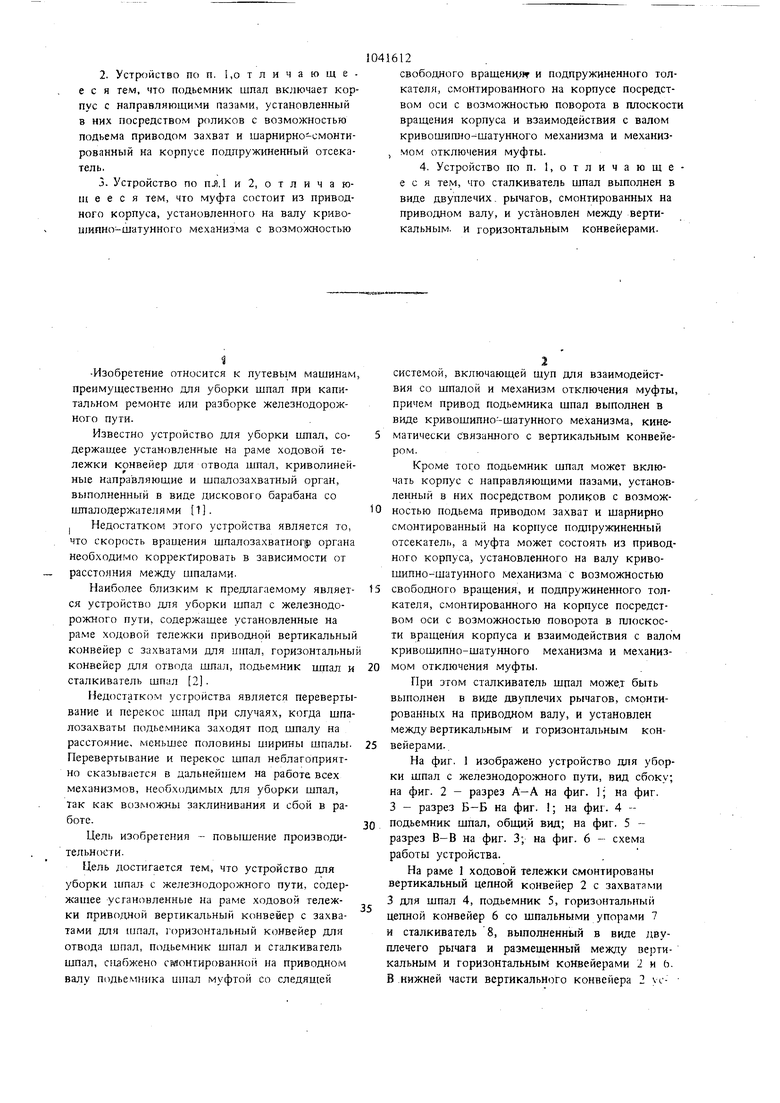

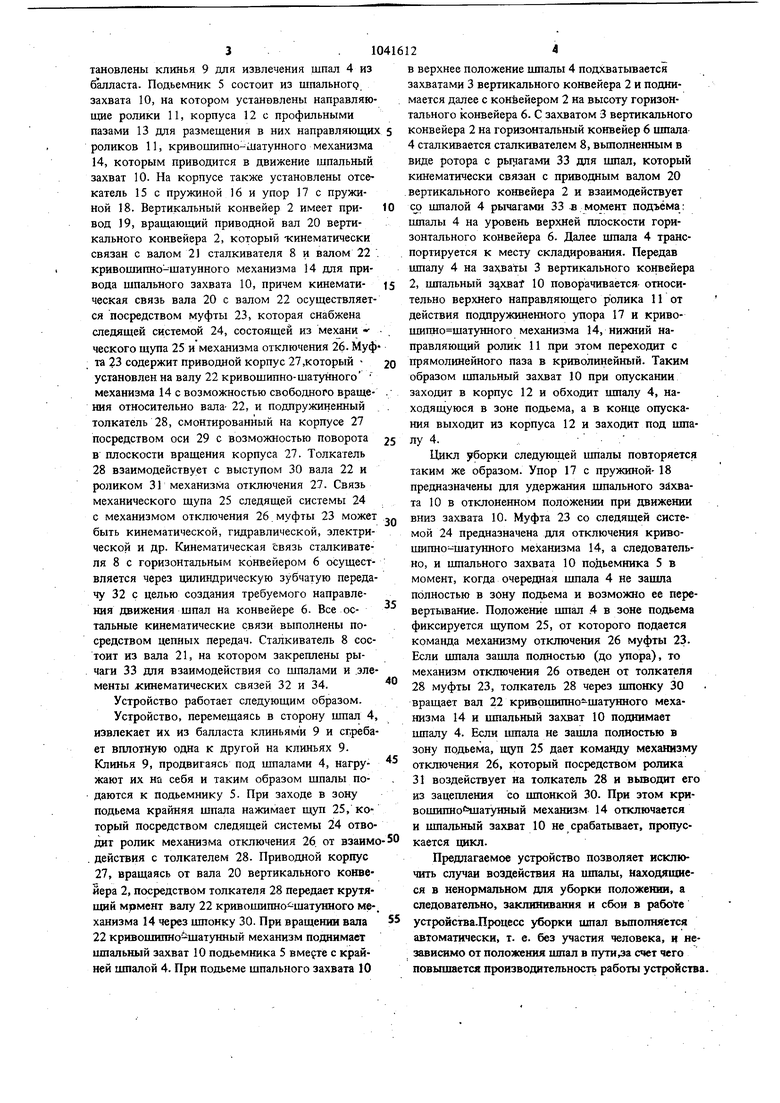

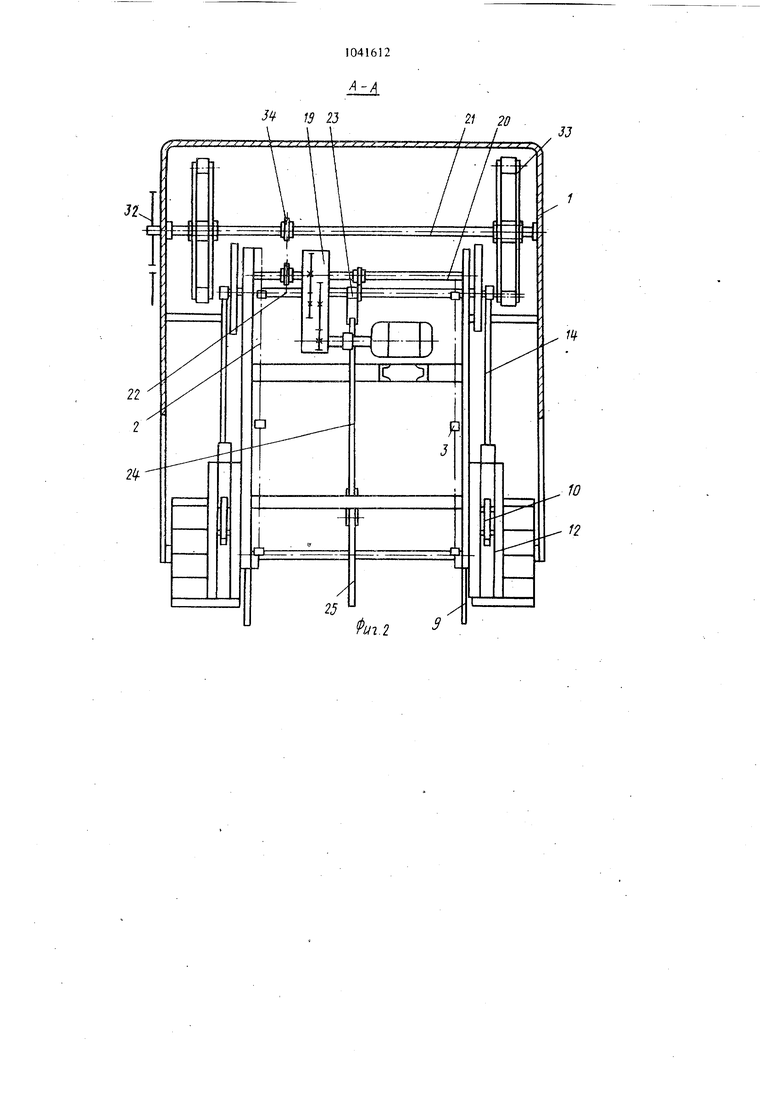

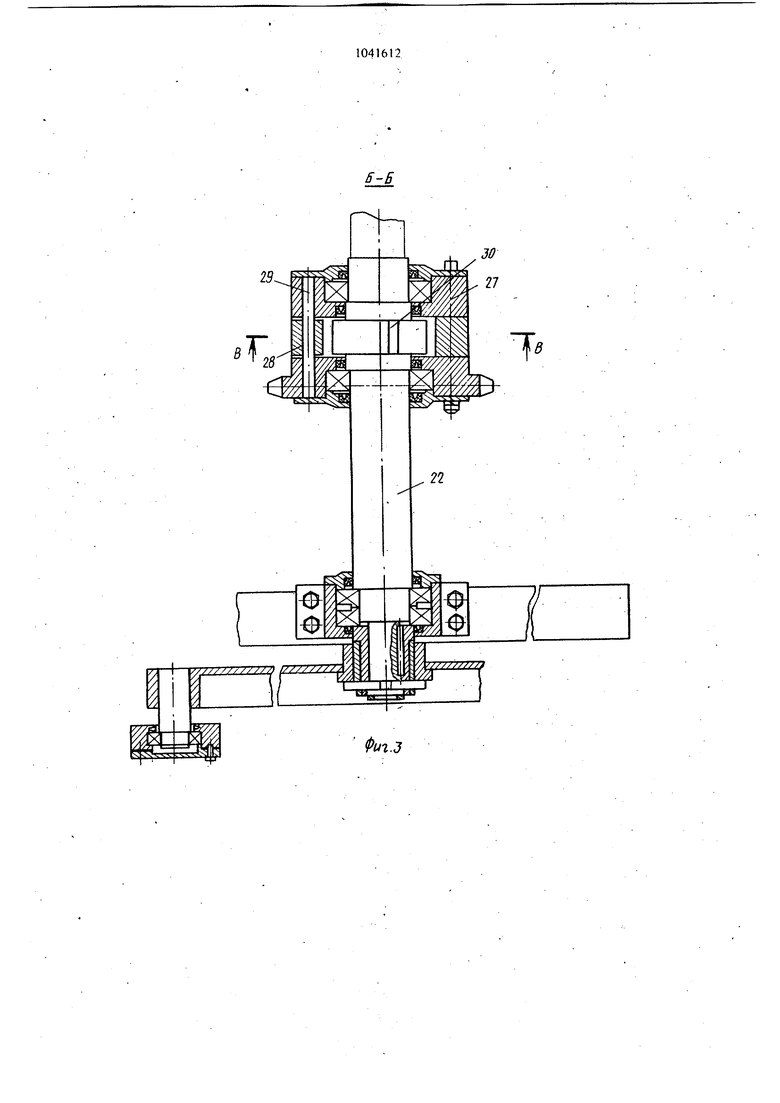

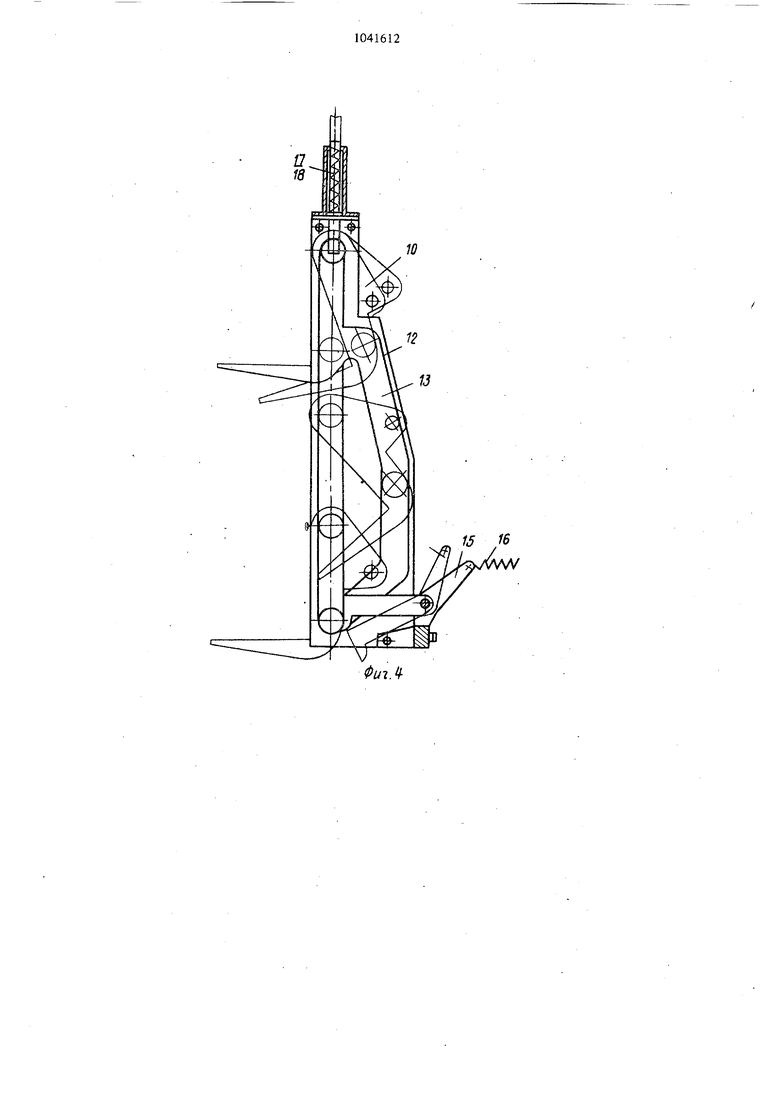

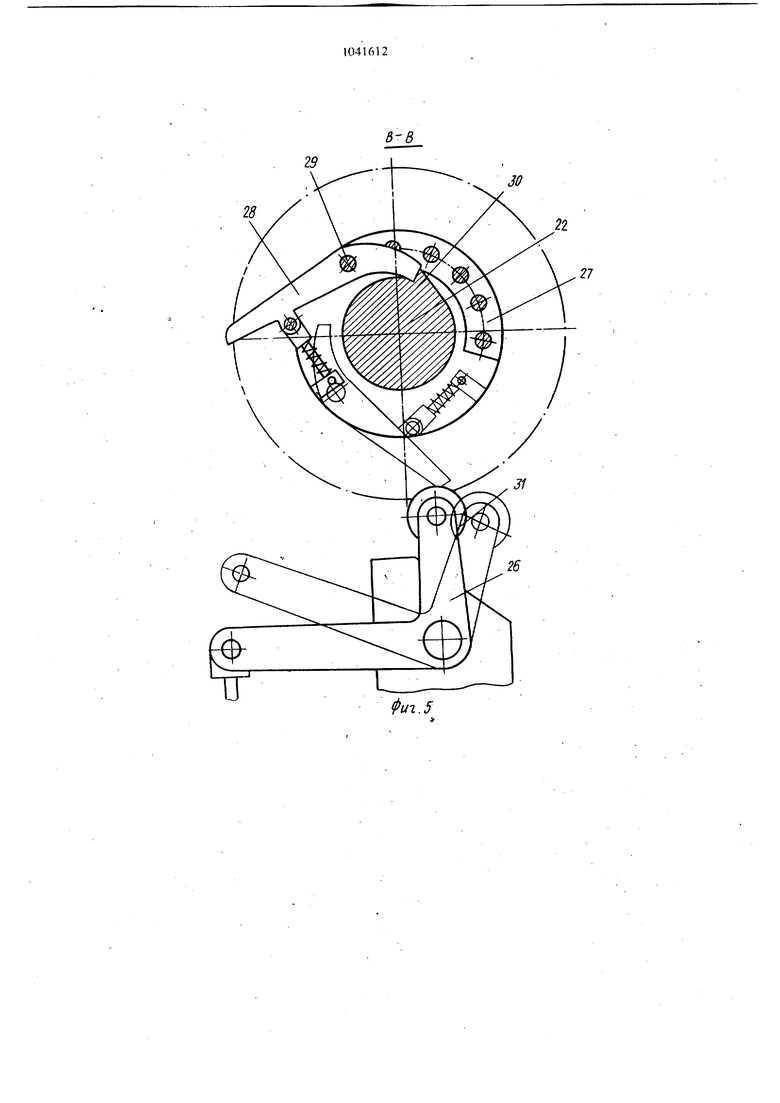

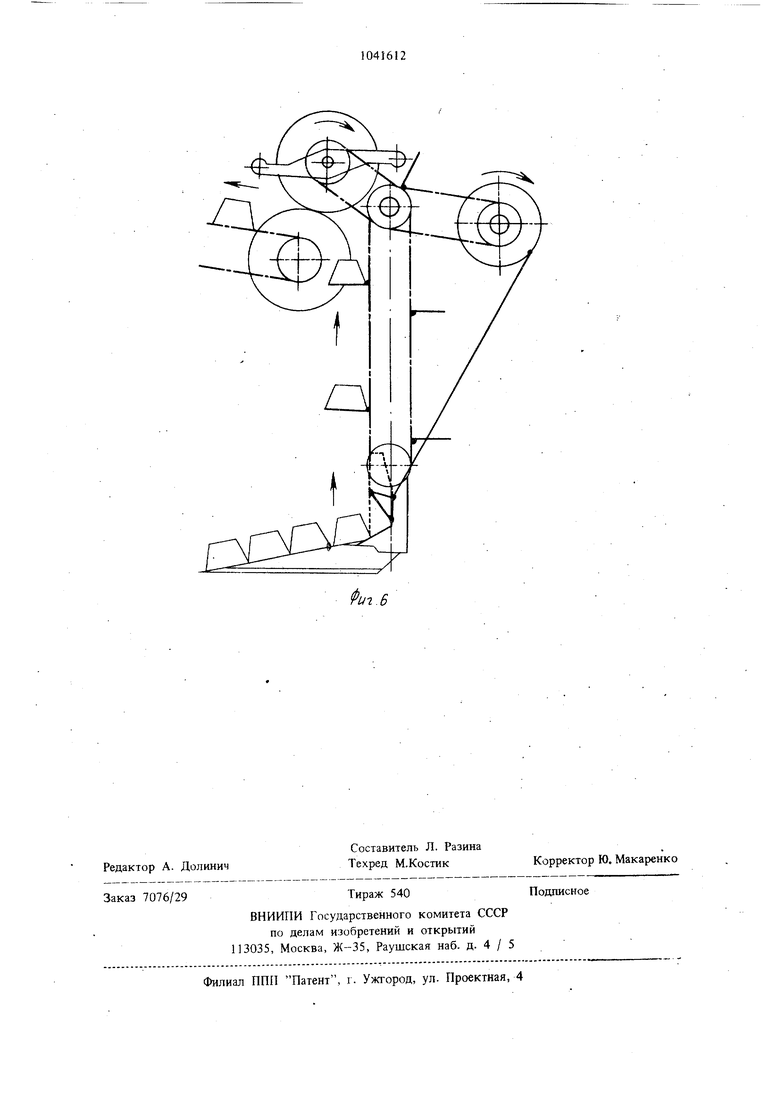

Изобретение относится к путевым машинам преимущественно для уборки щпал при капитальном ремонте или разборке железнодорожного пути. Известно устройство для уборки ишал, содержащее установленные на раме ходовой тележки конвейер для отвода щпал, криволиней ные направляющие и шпалозахватный орган, выполненный в виде дискового барабана со шпалодержателями 1. I Недостатком этого устройства является то, что скорость щпалозахватног|р орган необходимо корректировать в зависимости от расстояния между шпалами. Наиболее близким к предлагаемому являет ся устройство для уборкн шпал с железнодорожного пути, содержащее установленные на раме ходовой тележки приводной вертикальны конвейер с захватами для ишал, горизонтальны конвейер для отвода шпал, подьемник щпал и сталкиватель шпал 2. Недостатком устройства является переверты вание и перекос шпал при случаях, когда шпа лозахваты подьемиика заходят под шпалу на расстояние, меньшее половины ширины шпалы Перевертывание и перекос шпал неблагоприятно сказывается в дальнейшем на работе всех механизмов, неоОходимьЕХ для уборки шпал, так как возможны заклинивания и сбой в работе. Цель изобретения - повышение производительности. Цель достигается тем, что устройство для уборки шпал с железнодорожного пути, содержащее усгановленные на раме ходовой тележки приводной вертикальнь й конвейер с захватами для шпал, горизонтальный конвейер для отвода шпал, подьемник шпал и сталкивагель шпал, снабжено смонтированном на приводном валу подьемиика ишал муфтой со следящей системой, включающей щуп для взаимодействия со шпалой и механизм отключения муфты, причем привод подьемника шпал выполнен в виде кривошипно--шатунного механизма, кинематически связанного с вертикальным конвейером. Кроме того подьемник шпал может включать корпус с направляющими пазами, установленный в них посредством роликов с возможностью подьема приводом захват и шарнирно смонтированный на корпусе подпружиненный отсекатель, а муфта может состоять из приводного корпуса, установленного на валу кривошипно-шатунного механизма с возможностью свободного вращения, и подпружиненного толкателя, смонтированного на корпусе посредством оси с возможностью поворота в плоскости вращения корпуса и взаимодействия с валом кривошипно-шатунного механизма и механизмом отключения муфты. При этом сталкиватель шпал може.т быть выполнен в виде двуплечих рычагов, смонтированнь х на приводном валу, и установлен между вертикальным и горизонтальным конвейерами.. На фиг. 1 изображено устройство для уборки щпал с железнодорожного пути, вид сбоку; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез на фиг. 1; на фиг. 4 подьемник шпал, общий вид; на фиг. 5 разрез на фиг. 3; на фиг. 6 - схема работы устройства. На раме 1 ходовой тележки смонтированы вертикальный цепной конвейер 2 с захватами 3 для щпал 4, подьемник 5, горизонтальртый цепной конвейер 6 со шпальными упорами 7 сталкиватель 8, вьшолненный в виде двулечего рычага и размещенный между вертикальным и горизонтальным конвейерами 2 и ь. В .нижней части вертикального конвейера 2 с-

танов лены клинья 9 для извлечения шпал 4 из балласта. Подъемник 5 состоит из шпальногд захвата 10, на котором устанввлены направляющие ролики И, корпуса 12 с профильными пазами 13 для размещения в них направляющих роликов 11, кривощипно-iiiaTyHHoro механизма 14, которым приводится в движение шпальный захват 10. На корпусе также установлены отсекатель 15 с пружиной 16 и упор 17 с пружиной 18. Вертикальный конвейер 2 имеет привод 19, вращающий приводной вал 20 вертикального конвейера 2, который -кинематически связан с валом 21 сталкивателя 8 и валом 22 кривоишпно щатунного механизма 14 для привода щпального захвата 10, причем кинематическая связь вала 20 с валом 22 осуществляется посредством муфты 23, которая снабжена следящей системой 24, состоящей из механи ческого щупа 25 и механизма отключения 26- Муфта 23 содержит приводной корпус 27,который установлен на валу 22 кривощипно-шатунного механизма 14с возможностью свободного вращения относительно вала- 22, и подпружиненный толкатель 28, смонтированный на корпусе 27 посредством оси 29 с возможностью поворота в плоскости вращения корпуса 27. Толкатель 28 взаимодействует с выступом 30 вала 22 и роликом 31 механизма отключения 27. Связь механического щупа 25 следящей системы 24 с механизмом отключения 26 муфты 23 может быть кинематической, гидравлической, электрической и др. Кинематическая Ьвязь сталкивателя 8 с горизонтальным конвейером 6 осуществляется через цилиндрическую зубчатую передачу 32 с целью создания требуемого направления движения шпал на конвейере 6. Все остальные кинематические связи выполнены посредством цепных передач. Сталкиватель 8 состоит из вала 21, на котором закреплены рычаги 33 для взаимодействия со шпалами и .элементы кинематических связей 32 и 34. Устройство работает следующим образом. Устройство, перемещаясь в сторону щпал 4, извлекает их из балласта клиньями 9 и сг.ребает вплотную одна к другой на клиньях 9. Клинья 9, продвигаясь под щпалами 4, нагружают их Ни себя и таким образом шпалы по даются к подьемнику 5. При заходе в зону подъема крайняя шпала нажимает щуп 25, который посредством следящей системы 24 отводит ролик механизма отключения 26. от взаимо

. действия с толкателем 28. Приводной корпус 27, вращаясь от вала 20 вертикального конвейера 2, посредством толкателя 28 передает крутящий мрмент валу 22 кривошипно-шатунного ме-. ханизма 14 через шпонку 30. При вращении вала 22 кривоипшно шатунный механизм поднимает щпальный захват 10 подьемнмка 5 вмерте с крайней шпалой 4. При подьеме шпального захвата 10

в верхнее положение шпалы 4 подхватывается захватами 3 вертикального конвейера 2 и поднимается далее с конвейером 2 на высоту горизонтального конвейера 6. С захватом 3 вертикального конвейера 2 на горизонтальный конвейер 6 шпала4 сталкивается сталкивателем 8, вьшолненным в виде ротора с рычагами 33 для шпал, который кинематически связан с приводным валом 20 вертикального конвейера 2 и взаимодействует со шпалой 4 рычагами 33 -в момент подъёма; шпалы 4 на уровень верхней плоскости горизонтального конвейера 6. Далее шпала 4 транспортируется к месту складирования. Передав шпалу 4 на захваты 3 вертикального конвейера 2, щпальный 3%XBaf 10 поворачивается- относительно верхнего направляющего ролика 11 от действия подпружиненного упора 17 и кривошипно шатунного механизма 14, нижний направляющий ролик 11 при этом переходит с прямолинейного паза в криволинейный. Таким образом шпальный захват 10 при опускании заходит в корпус 12 и обходит шпалу 4, находящуюся в зоне подъема, а в конце опускания выходит из корпуса 12 и заходит под шпалу 4.., - .

Цикл уборки следующей шпалы повторяется таким же образом. Упор 17 с пружиной- 18 предназначены для удержания шпального захвата 10 в отклоненном положении при движении вниз захвата 10. Муфта 23 со следящей системой 24 предназначена для отключения кривошипно-щатунного механизма 14, а следовательно, и шпального захвата 10 подъемника 5 в момент, когда очередная шпала 4 не зашла полностью в зону подъема и возможно ее перевертывание. Положение шпал 4 в зоне подъема фиксируется щупом 25, от которого подается команда механизму отключения 26 муфты 23. Если шпала зашла полностью (до упора), то механизм отключения 26 отведен от толкателя 28 муфты 23, толкатель 28 через цшонку 30 вращает вал 22 криврцшпно-щатунного механизма 14 и шпальный захват 10 поднимает шпалу 4. Если шпала не зашла полностью в зону подъема, щуп 25 дает команду механизму отключения 26, который посредством ролика 31 воздействует на толкатель 28 и выводит его из зацепления со шпонкой 30. При этом кривошшшо атуиный механизм 14 отключается и шпальный захват 10 не срабатывает, пропускается цикл.

Предлагаемое устройство позволяет исключить случаи воздействия на шпалы, находящиеся в ненормальном для уборки положении, а следовательно, заклиюшания и сбои в работе устройства.Процесс уборки шпал выполняется автоматически, т. е. без участия человека, и независимо от положения шпал в пути,за счет чего повышается производительность работы устройств

Ai4.

Фиг.З

w

28

30

22

фиг. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Подборщик шпал | 1975 |

|

SU557138A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ ТОКА МОЩНОЙ ПРЕОБРАЗОВАТЕЛЬНОЙ ПОДСТАНЦИИ | 2005 |

|

RU2299459C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-09-15—Публикация

1981-12-28—Подача