Иэобре.теиие относится к мамино- строевию, а именно к тормозам транспортных средств, оснащенных раздельшлми гида авличвски1УШ и механическими приво.дами, в частности к дисковым тормозам.

Известно устройство для автоматической регулировки зазоров в тормозе, содержащее цилиндр, установленный в нем поршень, поворотный толкатель, связанный с рычагом ручного управления, и регулировочный BHHtflj.

В данной конструкции толкатель и винт имеют элементы храповой муфты, что усложняет устройство. Кроме того, осевые перемещения поршня повторяют винт и толкатель, т.е. при каждом цикле торлюжения детали устройства . повторяют те же перемещения, которые необходимы только для осуществления регулировки зазора, что снижает долговечность устройства.

Известно также устройство для автоматической регулировки зазоров в тормозе, содержащее цилиндр, установленный в нем порщень, поворотный толкатель, связанный с рычагомручного управления и регулировочный винт, вз аимодействукиций своей сферической

торцовой поверхностью через элемент сцепления с толкателем 1,2.

Недостатком известного устройства является наличие связанной с винтом гайки и выполнение элемента сцепления в виде поджатой обоймой конусной шайбы, что удорожает изготовление устройства, так как эти детали требуют точной обработки и понижают

10 надежность его работы.

Цель изобретения - повышение надежности.

Указанная цель достигается тем, что устройство, содержащее цилиндр,

5 установленный в нем пораень, поворотный толкатель, связанный с рычагом ручного управления, и регулировочньй винт, взаимодействующий своей торцовой поверхностью через элемент сцеп20 ления с толкателем, снабжено жестко закрепленным к цилиндру кожухом с размещенными внутри негр фрикционным устройством рагу.пировочногс винта и пружиной поджатия винта к толкателю

25 регулировочный винт установлен на резьбе в поршне, а в торцовой части толкателя выполнен радиальный паз, причем элемент сцепления выполнен в виде пружины, установленной с натягом

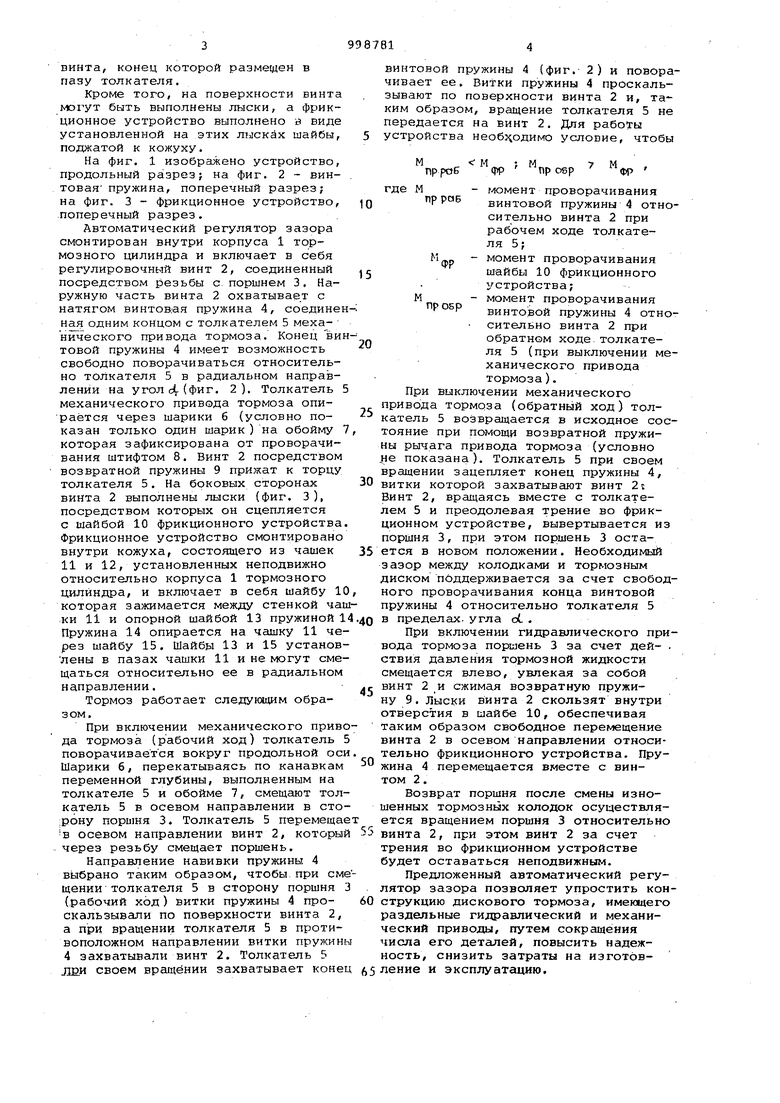

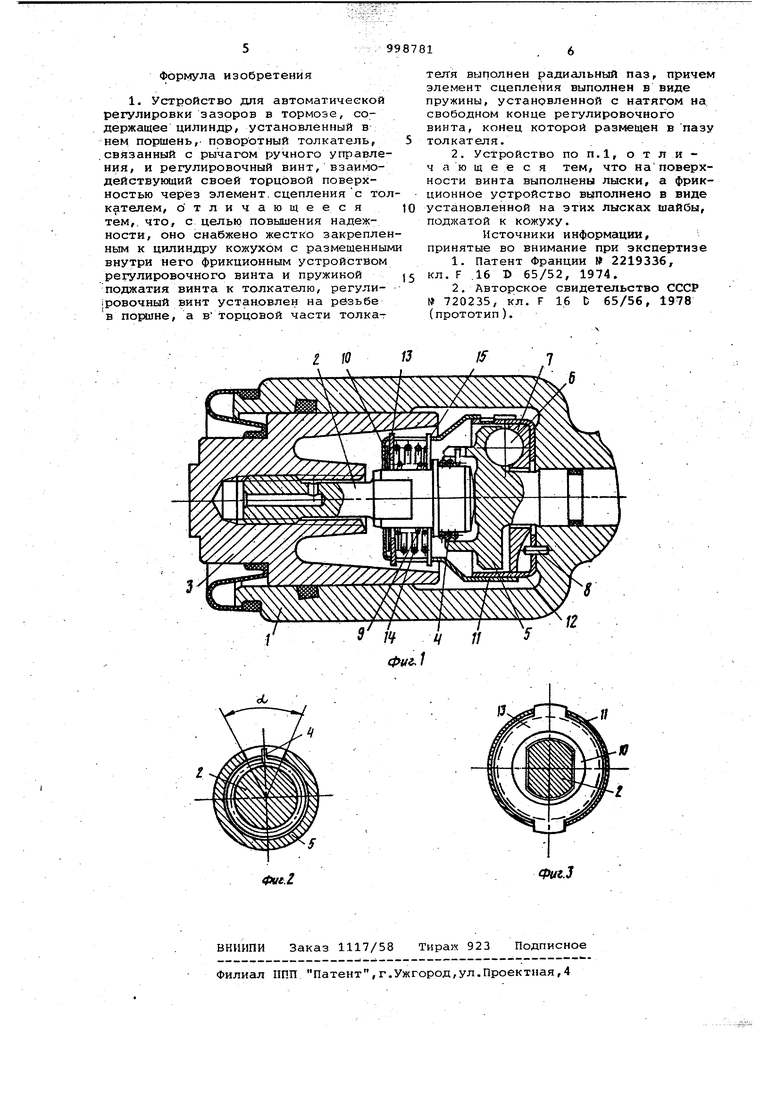

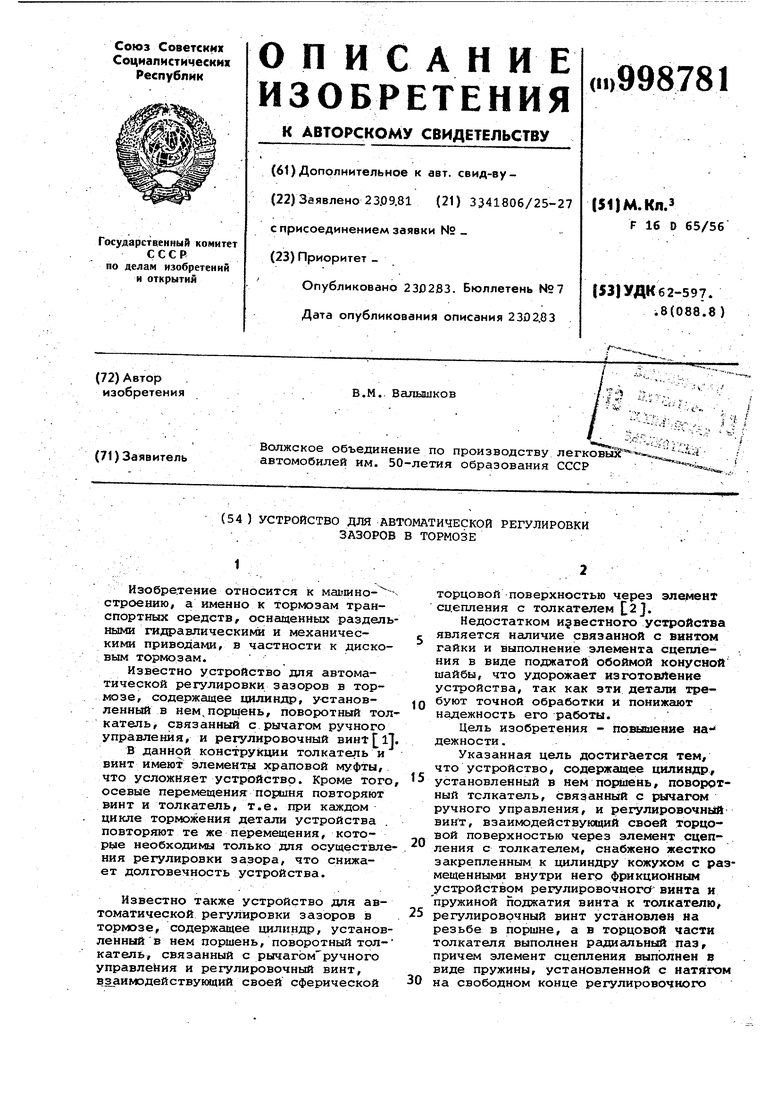

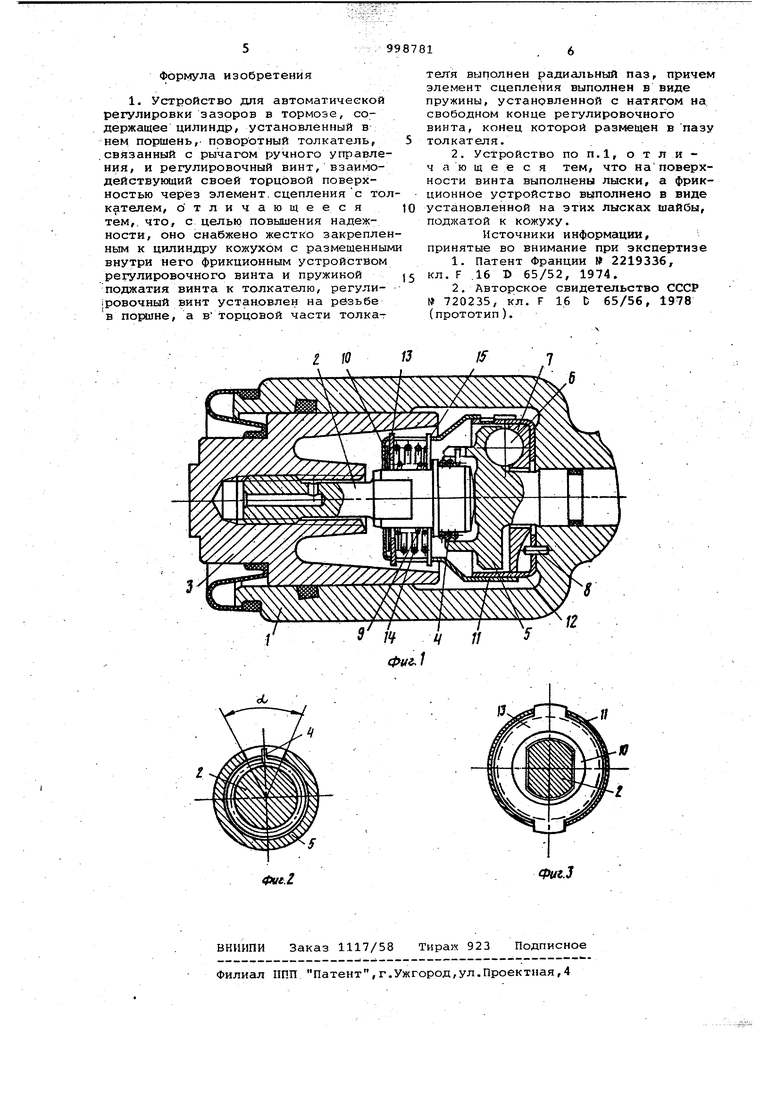

30 на свободном конце регулировочного винта, конец которой размещен в пазу толкателя. Кроме того, на поверхности винта могут быть выполнены лыски, а фрикционное устройство выполнено в виде установленной на этих лыскйх шайбы, поджатой к кожуху. На фиг. 1 изображено устройство, продольный разрез на фиг. 2 - винтовая пружина, поперечный разрез; на фиг. 3 фрикционное устройство, поперечный разрез. Автоматический регулятор зазора смонтирован внутри корпуса 1 тормозного цилиндра и включает в себя регулировочный винт 2, соединенный посредством резьбы с поршнем 3. Наружную часть винта 2 охватывае.т с натягом винтов.-ая пружина 4, соединен ная одним концом с толкателем 5 меха- нического привода тормоза. Конец вин товой пружины 4 имеет возможность свободно поворачиваться относительно толкателя 5 в радиальном направлении на угол dL (фиг. 2). Толкатель 5 механического привода тормоза опирается через шарики 6 (условно показан только один шарик ) на обойму которая зафиксирована от проворачивания штифтом 8. Винт 2 посредством возвратной пружины 9 прижат к торцу толкателя 5. На боковых сторонах винта 2 выполнены лыски (фиг. 3), посредством которых он сцепляется с шайбой 10 фрикционного устройства Фрикционное устройство смонтировано внутри кожуха, состо5пцего из чашек 11 и 12, установленных неподвижно относительно корпуса 1 тормозного цилиндра, и включает в себя шайбу 1 которая зажимается между стенкой чаш .ки 11 и опорной шайбой 13 пружиной 1 Пружина 14 опирается на чашку 11 через шайбу 15. Шайбы 13 и 15 установлены в пазах чашки 11 и не могут смещаться относительно ее в радиальном направлении. Тормоз работает следующим образом. При включении механического приво да тормоза (рабочий ход) толкатель поворачивается вокруг продольной оси Шарики 6; перекатываясь по канавкам переменной глубины, выполненным на толкателе 5 и обойме 7, смещают тол катель 5 в осевом направлении в сто :рону поршня 3. Толкатель 5 перемеща в осевом направлении винт 2, которы через резьбу смещает поршень. Направление навивки пружины 4 выбрано таким образом, чтобы при см щении толкателя 5 в сторону поршня (рабочий ход) витки пружины 4 проскальзывали по поверхности винта 2, а при вращении толкателя 5 в противоположном направлении витки пружин 4 захватывали винт 2. Толкатель 5 ЛЕИ своем вращении захватывает коне винтовой пружины 4 (фиг. 2) и поворачивает ее. Витки пружины 4 проскальзывают по поверхности винта 2 и, образом, вращение толкателя 5 не передается на винт 2. Для работы устройства необходимо условие, чтобы nposp фр пр рое ФР где М - момент проворачивания РРОБ винтовой пружины 4 относительно винта 2 при рабочем ходе толкателя 5; М„ - момент проворачивания шайбы 10 фрикционного устройства; М - момент проворачивания Р винтовой пружины 4 относительно винта 2 при обратном ходе толкателя 5 (при выключении механического привода тормоза). При выключении механического привода тормоза (обратньай ход) толкатель 5 возвращается в исходное состояние при помощи возвратной пружины рычага привода тормоза (условно не показана). Толкатель 5 при своем вращении зацепляет конец пружины 4, витки которой захватывают винт 2t Винт 2, вращаясь вместе с толкателем 5 и преодолевая трение во фрикционном устройстве, вывертывается из поршня 3, при этом поршень 3 остается в новом положении. Необходимый зазор между колодками и тормозным диском пбддерживается за счет свободного проворачивания конца винтовой пружины 4 относительно толкателя 5 в пределах, угла оС . При включении гидравлического привода тормоза поршень 3 за счет дей- . ствия давления тормозной жидкости смещается влево, увлекая за собой винт 2 и сжимая возвратную пружину 9. Лыски винта 2 скользят внутри отверстия в шайбе 10, обеспечивая таким образом свободное перемещение винта 2 в осевом направлении относительно фрикционного устройства. Пружина 4 перемещается вместе с винтом 2. Возврат поршня после смены изношенных тормозных колодок осуществляется вращением поршня 3 относительно винта 2, при этом винт 2 за счет трения во фрикционном устройстве будет оставаться неподвижным. Предложенный автоматический регулятор зазора позволяет упростить конструкцию дискового тормоза, имеющего раздельные гидравлический и механический приводы, путем сокращения числа его деталей, повысить надежность, снизить затраты на изготовление и эксплуатацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВЫЙ ТОРМОЗ С УСТРОЙСТВОМ ДЛЯ АВТОМАТИЧЕСКОЙ РЕГУЛИРОВКИ ЗАЗОРОВ | 1999 |

|

RU2156386C1 |

| Устройство для автоматической регулировки зазоров в тормозе | 1978 |

|

SU720235A1 |

| Механический привод тормоза | 1975 |

|

SU620223A3 |

| ДИСКОВЫЙ ТОРМОЗ | 1990 |

|

SU1777423A1 |

| Устройство для автоматической регулировки зазоров тормоза | 1967 |

|

SU571202A3 |

| Устройство для автоматической регулировки зазора | 1976 |

|

SU666332A1 |

| ПЕРЕКЛЮЧАЕМАЯ ТЯГА РЕГУЛЯТОРА ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ | 1994 |

|

RU2086445C1 |

| ПРИВОД ТОРМОЗА С КОМПЕНСАТОРОМ ИЗНОСА | 1995 |

|

RU2099611C1 |

| Устройство для ударных испытаний | 1987 |

|

SU1430777A2 |

| ДИСКОВЫЙ ТОРМОЗ С ЗАМКОМ, ФИКСИРУЮЩИМ ПРЕОБРАЗУЮЩИЙ ДВИЖЕНИЕ ПАТРОН | 2011 |

|

RU2539436C2 |

Авторы

Даты

1983-02-23—Публикация

1981-09-23—Подача