Изобретение относится к измерительной технике и может найти применение при измерении изменяющейся толщины оболочек, подвергающихся разрушающему воздействию плазмы, или других высокотемпературных потоквв.

Известен ультразвуковой импульсный способ измерения толщины оболочек, при котором ультразвуковые импульсы проходят непосредственно через толщину измеряемого слоя материала или через волноводы ультразвуковых колебаний, внедренные в материал tl.

Недостатком этого способа является необходимость излучения в оболочку мощных акустических импульсов при измерении толщины материала с большим коэффициентом затухания J ультразвуковых волн, что усложняет реализацию способа и процедуру измерений.

Наиболее близким по технической сущности к изобретению является способ акустического контроля толщины оболочек, подвергающихся разрушаемому воздействию высокотемпературных потоков, заключающийся в том, что принимают прЬшедшие не менее чем через

два волновода акустические шумы и по измеренным их параметрам определяют толщину 2..

Информативном параметром является отношение амплитуд шумов, прошедших по двум волноводс1м с различными коэффициентами передачи.

Однако известный способ HNteeT недостаточную точность и помехоустой10чивость измерения, так как о длине волноводов судят по значению амплитуд прошедших шумов, к которым могут добавляться амплитуды импульсных помех, создаваем 1х в оболочке неплаз15 менным потоком.

Цель изобретения - повышение надежности и точности контроля толщины оболочки.

Поставленная цель достигается

20 тем, что в способе акустического контроля толщины оболбче, подвергающихся разрушающему воздействию высокотемпературных потоков, заключающийся в том, что принимают прошедшие

25 не менее чем через два волновода акустические шумы и по измеренным их параметрам определяют гсолщину, используют волноводы с различной скоростью распространения ультразвуко30 вых колебаний, вводят их в оболочку

параплельно друг -другу, а толщину определяют по взаимной корреляционной функции принятых сигналов.

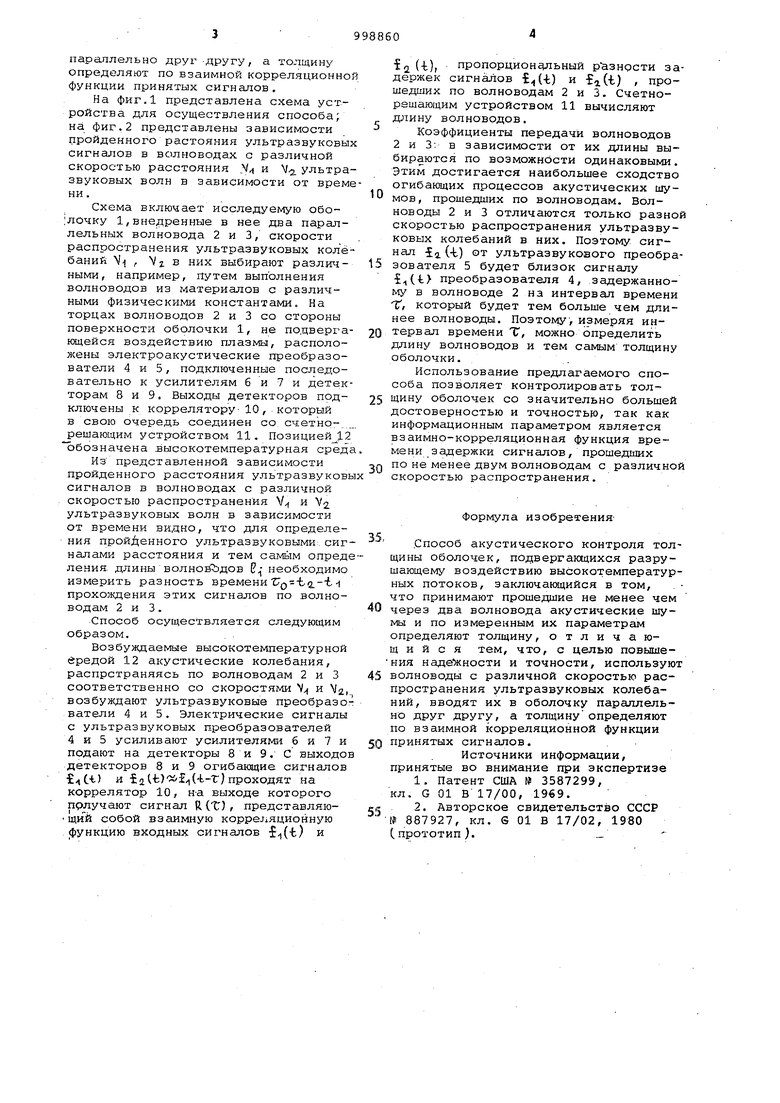

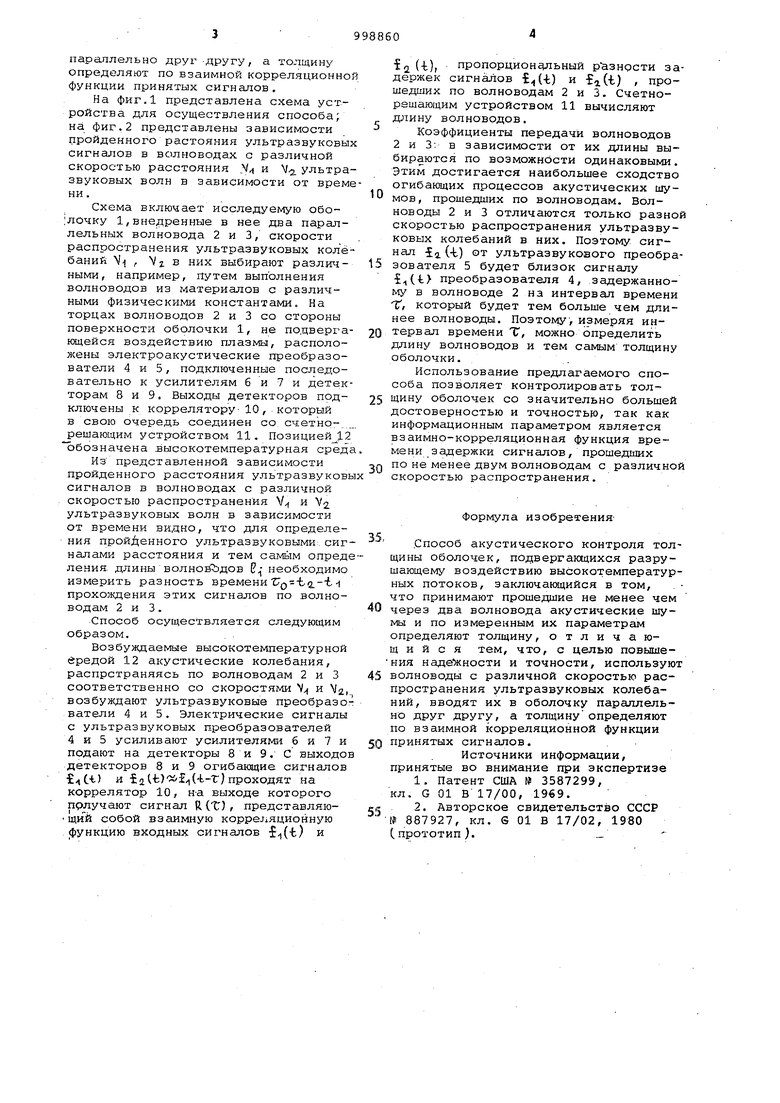

На фиг.1 представлена схема устройстБа для осуществления способа; на фиг. 2 представлены зависимости пройденного растояния ультразвуковых сигналов в волноводах с различной скоростью расстояния .V и V ультразвуковых волн в зависимости от времени.

Схема включает исследуемую обо;лочку 1, вне,пренные в нее два параллельных волновода 2 и 3, скорости распространения ультразвуковых колёбаний М V 2. в них выбирают различными, например, путем выполнения волноводов из материалов с различными физическими константами. На торцах волноводов 2 и 3 со стороны поверхности оболочки 1, не подвергакнцейся воздействию плазмы, расположены электроакустические преобразователи 4 и 5, подключенные последовательно к усилителям 6 и 7 и детекторам 8 и 9. Выходы детекторов подключены к коррелятору- 10, который

в свою очередь соединен со счетноJDeшaющим устройством 11. Позицией 12 обозначена .высокотемпературная среда

Из представленной зависимости пройденного расстояния ультразвуковы сигналов в волноводах с различной скоростью распространения 1 и 2 ультразвуковых волн в зависимости от времени видно, что для определения прой |;енного ультразвуковыми:, сигналами расстояния и тем самьш определения, длины волнойЪдов 2 необходимо измерить разность времени .- iпрохояодения этих сигналов по волноводам 2 и 3.

Способ осуществляется следующим образом..

Возбуждаемые высокотемпературной ередой 12 акустические колебания, распрстраняясь по волноводам 2 и 3 соответственно со скоростями и М,. возбуждают ультразвуковые преобразователи 4 и 5. Электрические сигналы с ультразвуковых преобразователей 4 и 5 усиливают усилителями б и 7 и подают на детекторы 8 и 9, С выходов детекторов 8 и 9 огибающие сигналов E-,Ci) и i2 (t)X(-fc-т) проходят на коррелятор 10, н-а выходе которого прлучают сигнал Я{Т), представляю щий собой взаимную кoppeJiяциoннyю функцию входных сигналов f(t) и

52 (-fc), пропорциональный pasHQCTH задержек сигналов {(-k) и fa(i) , прошедших по волноводам 2 и 3. Счетнорешающим устройством 11 вычисляют длину волноводов.

Коэффициенты передачи волноводов 2 и 3; в зависимости от их длины выбираются по возможности одинаковыми. Этим достигается наибольшее сходство огибающих процессов акустических шумов, прошедших по волноводам. Волноводы 2 и 3 отличаются только разно скоростью распространения ультразвуковых колебаний в них. Поэтому сигнал 2. (-t) от ультразвукового преобразователя 5 будет близок сигналу i(t преобразователя 4, задержанному в волноводе 2 на интервал времени f, который будет тем больше чем длинее волноводы. Поэтому, измеряя интервал времени Т, можно определить длину волноводов и тем самым толщину оболочки.

Использование предлагаемого способа позволяет контролировать толщину оболочек со значительно большей достоверностью и точностью, так как информационным параметром является взаимно-корреляционная функция времени задержки сигналов, прошедших по не менее двум волноводам с различно скоростью распространения.

Формула изобретенияСпособ акустического контроля толщины оболочек, подвергакхцихся разрушающему воздействию высокотемпературных потоков, заключающийся в том, что принимают прошедшие не менее чем через два волновода акустические шумы и по измеренным их параметрам определяют толщину, отличающийся тем, что, с целью повышения надежности и точности, использую волноводы с различной скоростью распространения ультразвуковых колебаний, вводят их в оболочку параллельно друг другу, а толщину определяют по взаимной корреляционной функции принятых сигналов.

Источники информации, принятые во внимание при экспертизе

1.Патент США 3587299, кл. G 01 В 17/00, 19€9.

2.Авторское свидетельство СССР № 887927, кл. S 01 В 17/02, 1980 (.прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля толщины оболочек | 1980 |

|

SU887927A1 |

| АКУСТИЧЕСКИЙ ДЕТЕКТОР ТЕКУЧЕЙ СРЕДЫ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2014 |

|

RU2688883C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОПОГРАФИИ СЛОЕВ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 2012 |

|

RU2529332C2 |

| Способ ультразвуковой дефектоскопии трубопровода | 2024 |

|

RU2834582C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ПОЛИМЕРИЗАЦИИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2274856C1 |

| СПОСОБ ТЕНЕВОГО ПРОЗВУЧИВАНИЯ СВОДА ИЗДЕЛИЯ ИМПУЛЬСАМИ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2007 |

|

RU2359262C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2214590C2 |

| Способы измерения параметров ультразвукового сигнала при наличии помехи | 2015 |

|

RU2614195C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ПОЛИМЕРИЗАЦИИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2002 |

|

RU2231054C1 |

| Раздельно-совмещенный ультразвуковой преобразователь | 1983 |

|

SU1102633A1 |

Vi

Авторы

Даты

1983-02-23—Публикация

1981-01-05—Подача