Изобретение относится к спосдбу получения гидрированных олигомеров изобутилена и можйт быть использова но в нефтехимической промышленности а сам продукт - для получения йзоокт на, озоностойкого конденсаторного масла. Известен способ получения олигомеров изобутклена полимеризацией изобутилена в присутствии 0,99 20% от веса мономера сульфокатионных смол в Н-форме, активированных добавками алкилапюминийхлрридов Общей формулы RA1C12 где R - -апкил. Процесс проводят при (-78) - (-50}«С 1. Полученные продукты имеют высоку ненасыщенность и их используют для получения октолов с молекулярными массами 600-1000. Известен способ получения поли мерного, алкилароматического соедине ния полимеризацией изобутилена в присутствии комплекса Густавоона в присутствий алкилбензолов формулы К{сНз),( , где F -С , X 1 или 2. процесс осуществляют при (-30) - (-78)С2. Полученные продукты имеют низкую неиасыщеиность, т.е. фактически пол чаются гидрированные олигомеры. При этом целевые продукты стойки к окис лёнию в мягких условиях. При повыше нии температуры в присутствии ката лиэатора происходит о.бразование кис лот, используемых в качестве ПАВ, Кроме того, полученные олигомеры озононесТойки. . . Наиболее близким к предлагаемому является способ получения гидрированных олигомеров изобутилена путём взаимодействия, олигомеров изобутиле иа с гидрирующим агентом в присутст вии металлосодержащего катализаtopa Сз , Недостатком способа является то, что процесс осуществляют в довольно жестких температурных условиях (температура процесса . Это приводит к необходимости использова ния специальной аппаратуры. Кроме того, возрастает термодеструкция олигомеров изобутилена. Целью изобретения является упрощение технологии процесса« Поставленная цель достигается те что при осуществлении способ получе ния гидрированных олигомеров изобутилена путем взаимодействия олигоме ров изобутилена с гидрирующим агентом в присутствии металлсодержащего катализатора в качестве последнего используют сульфокатионные смолы , в Н-форме, активированные добавками алкилалюминийхлорндов общей формулы RAICI, где R - С - С4-алкил, а-в качестве гидрирующего агента - алкилбензолы общей формулы НС5НцСи(СНз)2 Яе R - Н, СН, при весовом соотношении олигоизо- бутиленS алкилбензол:катализатор от 1:1,8:1 до 1:7:2 соответственно и .процесс проводят при 25-50с. По предлагаемому способу гидрирования реакция протекает в две стадии; протонирование олигоизобутгилена кислотным катализатором и последующее взаимодействие образующегося карбокатионата с гидрид-ионом, отщепляющимся от алкилбензола. Катализатор гидрирования может быть использован неоднократно. Гидрирующими агентами служат ароматические соединения с изопропильными группами, например доступные в промышленном масштабе изопропилбензол или изопропилтолуол. В предлагаемом способе они являются одновременно и реакционной средой. Эффективность гидрирования олиГоМеров изобутилена достаточно высока Y Достигает 100% ) и пропорциональна концентрации гидрирующего агента. При относительйр небольщом избытке гидрирующего агента к сырью (1,8:1) достигается невысокая степень гидрированля. При 7-кратном избытке гидрирующего агента (верхняя граница )достигается близкая к теоретической степень гидрирования продукта. Дальнейшее повышение количества гидрирующего агента не i технологично. Процесс получения гидрированных олигоизобутиленов проводят в мягких температурных условиях (25-50 0. Ниже 2В°С гидрирование протекает с малыми выходами продукта, что связано с гетерогенным характером катализатора. Верхняя температурная граница работы катализатора ограничена его термической устойчивостью. Пример 1. В реактор барботажного типа, снабженный термостатирующей рубашкой, в токе аргона загружают 3 г предварительно высушенного до постоянного веса гелевого сульфокатионита марки КУ-2-8. При в реактор вводят 0,0024 моль активатора - этилалюминийхлорида. Мольное соотношение - 80зН : А1 равно 6:1. Через 30 мин после обесцвечивания толуольного раствора реактор охлаждают до 25®С. Толуол сливают с катализатора. Затем в реактор к катализатору приливают 2 мл диизобутилёНа (м.м. 112, % и 11,7 мл п-цимола (гидрирующий агент). Весовое .соотношение олигоизобутилен h-цимол равно 1:7. Смесь перемешивают азотом в течение 1 ч. По окончании реакции реакционную массу сливают с катализатора.. Отгоняют избыточное количество п-цимола. По данным элементного анализа в продукTax реакции не содержатся -ci и Al, т.е. отсутствуют остатки катализатора. По данным хроматографического анализа диизобутилен полностью прев ращается в иэооктак ( степень гидрирования 100% ), побочные продукты превращения димера и.зобутилена отсутствуют, К твердому катализатору, отделенному от продуктов реакции, добав ляют новую порцию диизобутилена 2 мл (м.м. 112% - С С-21 и 11,7 МЛ п- цимола. Весовое соотиошение диизобутилен: о-цимол равио 1:7. После перемешивания реакцИ оиной смеси азотом в течение 1ч по данным хроматографического анали за степень гидрирования диизобутиле на составляет 90%. Побочные продукты превращения димера изобутилена отсутствуют, После трехразового использования катализатора степень гидрирования олигоизобутилена составляет 80%. .Пример 2. Опыт проводят аналогично описанному в примере 1, но с использованием катализатора в весовом соотношении с диизобутиле ном, равном 2:1, и п-цимола в весовом соотношении -с диизобутиленом, равном 36:1. После проведения реакции в течение 1 ч при 25с степейь гидрирования диизобутилена в изооктан составляет 72%. В этих же условиях, но при 50°С степень гидрирования составляет .5.3%,: Пример 3. Опыт проводят а аиалогично описанному в поимеое 1. В качестве катализатора беоут 3 г сульЛокатионита, активированного изобутилалюминийхлоридом. Мольное соотношение - SOjHiAl равно 10s1. В совое соотношение катализатор:диизоб тилен сосЬгавляет 2il, а диизобутмл п-цимол 1:5, Выход гидрированног дииэобутилена за.1 ч реакции составляет 86%, а при 40°С - 81%, П р и м е р 4. Опыт ПРОВОДЯТ ана гично описанному в примере 1, но с использованием катализатора в весо вом соотношении с днизобутиленом,ра ном 1:1, и диизобутилена (4 мл) в весом соотношении с п-цимолом (6 мл), равном 1:1,8. Степень гидро вания диизобутилена за 1 ч реакции составляет 27%. Пример 5. Опыт проводят аналогично описанному в примере 1 с тем только отличием, что в качест ве среды для приготовления катализа тора берут п -цимол, т.е. гидрирующи агент. Степень гидрирования за 1 ч реакции составляет 100%. Пример 6. Опыт проводят .аИгипогичио описанному в примере 1. Отличие состоит в том, что в качест ве гидрирующего агента используют изопропилбензол (кумол ). В зависимости от весового соотношения иэопропилбензол:диизобутилен (А) получают следующие степени превращения диизобутилена в изооктан при за 1 ч реакции: 30% при , 70% при . и 100% при . П р и м е р 7. Опыт проводят аналогично описанному в примере 1. Для активации сульфокатионита применяют изобутилалюминийхлорид в количестве, обеспечивающем мольное соотношение - sOjH:Al в катализаторе 8«1. В качестве оЛигоизобутилена применяют продукт с молекуляриой массой 770 и содержанием двойных связей 2,79% (2,2 мл), а в качестве гидрирующего агента - п-цимол (10 мл).. Весовое соотношение катализатор сырье равно , а сырье:п-цимол1:4,3. После проведения реакции в течение 1 ч при 25°С олигоизобутилеи выделяют из реакционной массы осаждением ацетоном и сушат в вакууме при 80°С. Достигается степень гидрирования олигоизобутилеиа в насыщенный продукт 41%., Пример 8. Опыт проводят аналогично описанному в примере 1. Отличие состоит в том, что катализатор-активированный, этилалпмииийдихлоридом сульфокатионит (мольное соотношение - SOjH:Al равно 6:1)3 г использ.уют в начале для полимеризации изобутилена при Cl . К полученному олигоизобутилену (2,2 мл I с молекулярной массой 600 - содержанием двойных связей 3,6В% в. смеси с взятым катализатором добавляют гидрирующий агент -п-цимол (5 мл). Весовое соотношение катализатор:сырье равно l,5il, а сырье: h-цимол - 1:2, За 1 ч реакции при 30 С и после выделения олигомера, как указано в примере 7, степень гидрирования продукта составляет 22%, Пример 9, Опыт ПРОВОДЯТ .аналогично описанному в 7, но с использованием 16 мл п-цймола. Весовое ооотношеиие каталиэатор:олигоизобутилен составляет 1,5:1, а олигоизобутилен: t« -цимол 1:7, За 1 ч при достигается степень гидрирования 53%. После четырехкратного использования катализатора для гидрирования новых порций олигоизобутилена. (как в примере 1 {степень гидрирования продукта снижается до 39%. Отделенный по окончании опытов катализатор помещают в круглодонную колбу, добавляют 20 мл подкисленной HNOj воды и кипятят с обратным холодильнике в течение 1 ч. Ионы хлора и алюминия полностью переходят . в раствор. Затем катионит сушат в вакууме при 110-120 С до постоянного веса и используют снова для приготовления катализатора. После 5-кратного использования сульфокатионита в качестве катализатора гидрирования степень гидрирования олигоизобутилена составляет 45%,

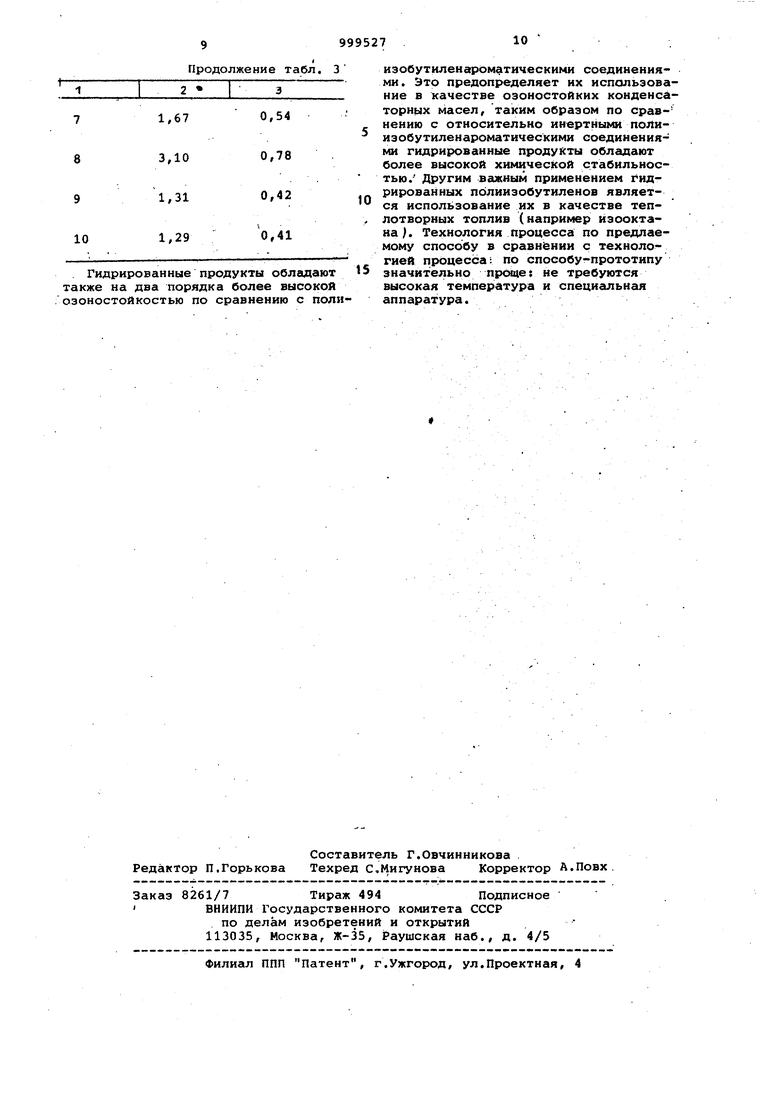

Пример 10, Опыт проводят аналогично описанному в г римере 9. Отличие состоит в том, что используют катализатор с мольным соотношением SOjHsAl, равным 10s1, Весовое

соотношение катализатор:сырье составляет 1,5:1, а сырье: п-цимол - 1;7.

За 1 ч реакции при 40°С степень гидрирования олигоизобутилена составляет 54%.

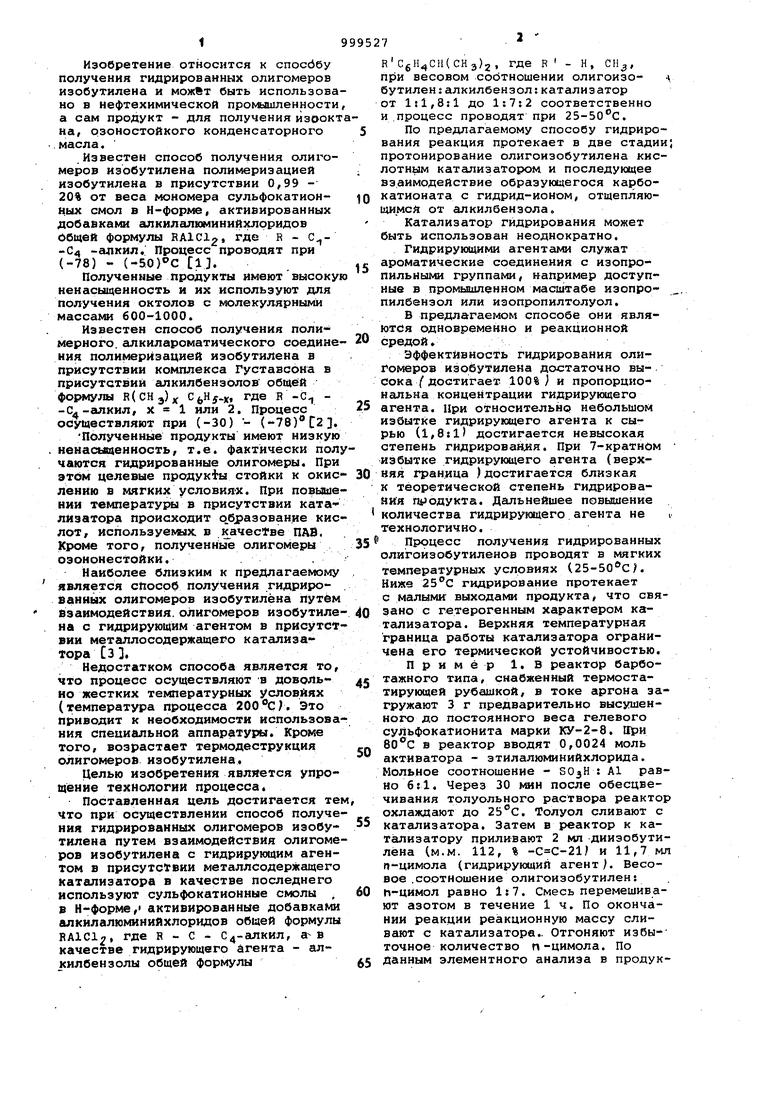

Условия осуществления процесса гидрирования в приводимых примерах даны в табл. 1, а сравнение показателей целевых продуктов, получаемых по известному и предлагаемому

способам - в табл. 2,

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидрированного олигоизобутилена | 1981 |

|

SU1024452A1 |

| Способ получения полиизобутилена | 1980 |

|

SU896880A1 |

| Способ получения изобутилена | 1978 |

|

SU973518A1 |

| Способ выделения изобутиленаили изОАМилЕНОВ | 1978 |

|

SU798083A1 |

| СПОСОБ ИОННОГО ГИДРИРОВАНИЯ НИЗКОМОЛЕКУЛЯРНЫХ ОЛИГОМЕРОВ ИЗОБУТИЛЕНА | 1995 |

|

RU2096399C1 |

| СПОСОБ ИОННОГО ГИДРИРОВАНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИИЗОБУТИЛЕНА (ВАРИАНТЫ) | 1995 |

|

RU2096418C1 |

| Способ получения @ -углеводородов | 1983 |

|

SU1148846A1 |

| СЕЛЕКТИВНАЯ ОЛИГОМЕРИЗАЦИЯ ОЛЕФИНОВ | 1998 |

|

RU2194031C2 |

| Способ получения изобутилена | 1977 |

|

SU729177A1 |

| Азотсодержащий олигоизобутилен , как вязкостная присадка к смазочным маслам, и способ его получения | 1978 |

|

SU753853A1 |

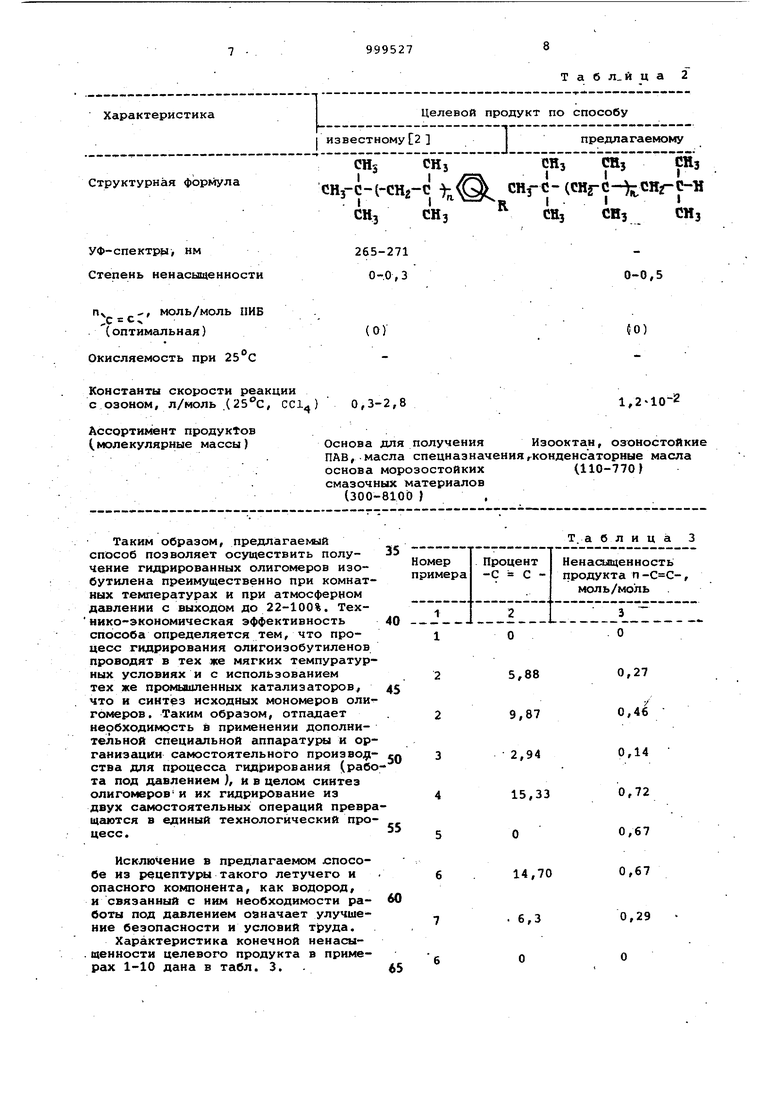

СПОСОБ ПОЛУЧЕНИЯ ГИДРНРОBAHHbJX ОЛИГОМЕРОВ ИЗОБУТИЛЕНА путем взаимодействия олигомеров изобутилена с гидрирующим агентом в присутствии металлсодержащехО катализатора, отличающийся тем, что, с целью упрощения технологии процесса, в качестве металлсодержащего катализатора используют сульфокатионные смолы в Н-форме, активированные добавками алкилалюминийхлоридов общей формулы RA1C12, где Н-С -С4-алкил, а в качестве гидрирующего агента - алкилбензолы общей формулы нС4,(С11з)2,о где к-И , CHj, при весовом соотно- S шении олигоизобутилен: алкилбензол: (Л катализатор 1:1,8:1 -1:7:2 соответственно и процесс проводят при 25 50°С. со QO ()

Катализатор кспользозан вторично, После 4 кратк6го использования катализатора степень гидрирования 39%, Характеристика

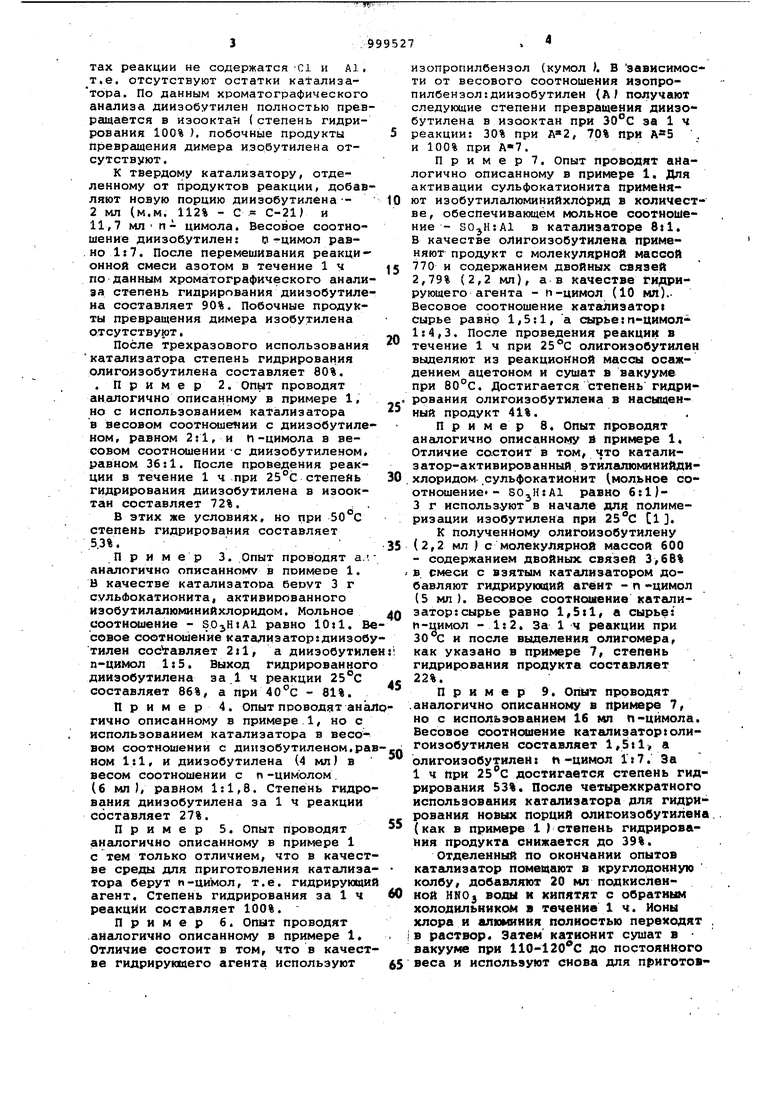

Структурная формула

СНз-С-(-СН2-С J

УФ-спектры, нм Степень ненасыщенности

RV , моль/моль пив

,с - %

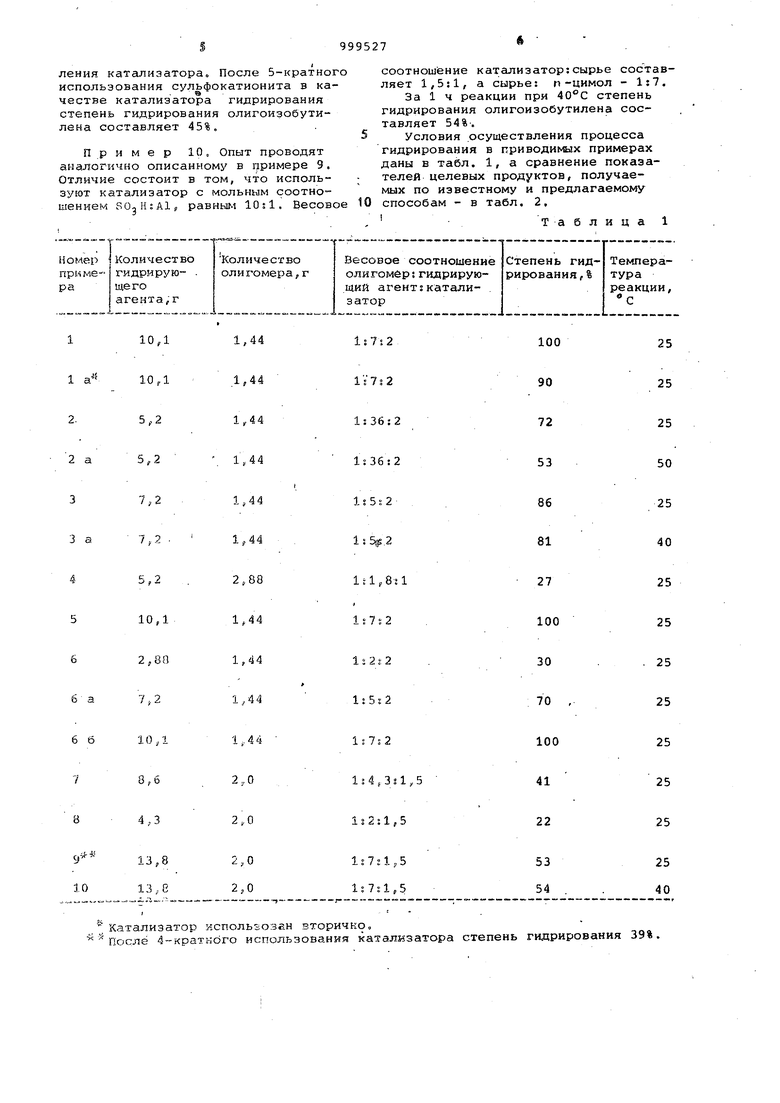

(оптимальная) Окисляемость при 25с Константы скорости реакции с озоном, л/моль .( 2 5 с, СС1 Ассортимент продуктов (молекулярные массы) Таким образом, предлагаемый способ позволяет осуществить получение гидрированных олигомеров изобутилена преимущественно при комнатных температурах и при атмосферном дгшлении с выходом до 22-100%. Технико-экономическая эффективность способа определяется тем, что процесс гидрирования олигоизобутиленов проводят в тех же мягких темпуратурных условиях и с использованием тех же прсмиьаипенных катализаторов, что и синтез исходных монокюров олигомеров. Таким образом, отпадает необходимость в применении дополнительной специальной аппаратуры и организации самостоятельного произво|1ства для процесса гид рирования (рабо та под давлением ), и в целом синтез олигомеров и их гидрирование из двух самостоятельных операций превра щаются в единый технологический процесс . Исключение в предлагаемом способе из рецептуры такого летучего и опасного компонента, как водород, и связанный с ним необходимости работы под давлением означает улучшение безопасности и условий труда. Характеристика конечной ненасы. щенности целевого продукта в примерах 1-10 дана в табл. 3.

Т а б ц а

СНз СН,СНз

CHjPHj

СНз-с- (СНгС- СНгС-Н RIII

СНзСНз

СН; СНзСНз

265-271 0-0,3

0-0,5

«О) I известному 2 предлагаемому Основа для получения Изооктан, озоностойкие ПАВ, масла спецназначения конденсаторные масла основа морозостойких (110-770) смазочных материалов Целевой продукт по способу 1,2-10-2 0,3-2,8 (300-8100 ) .

Продолжение табл. 3

Гидрированные продукты обладают также на два порядка более высокой озоностойкостью по сравнению с полиизобутиленароматическими соединениями. Это предопределяет их использование в качестве озоиостойких конденсаторных масел, таким образом по сравнению с относительно инертными полиизобутиленароматическими соединениями гидрированные продукты обладают более высокой химической стабильностью. Другим Всмсным применением гидрированных полиизобутиленов является использование их в качестве теплотворных топлив (например изооктаяа). Технология процесса по предпаемому способу в сравнении с техноло гией процесса: по способу-прототипу значительно прсице: не требуются высокая температура и специальная аппаратура.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке 2926601, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

Авторы

Даты

1983-09-30—Публикация

1981-05-06—Подача