1

Изобретение относится к нефтехимической и нефтеперерабатывающей промы1иленности и может быть использовано в производстве синтетического каучука, неокрашивающих антиоксидантов и других ценных продуктов.

Иэобутилен и и.зоамилены в настоящее время в промышленности выделяют из углеводородных фракций путем экстракции серной кислотой 1.

Однако способ характеризуется коррозионной агрессивностью реакционных сред, что усложняет процесс.

Известен способ выделения изобутилена путем нагревания С фракции до 315,5-537,8°С под давлением 35-141 атм с последующим разложением образовавшихся олигомеров над фуллеровой землей при 315,5-426 0 или диатолитовой землей при 240-371,1°С 2

Недостатками способа являются высокие температура и давление проведения процесса.

Наиболее близким к изобретению по технической сущности и. достигаемому результату является способ выделения изобутилена из С.4 углеводородных фракций путем олигомеризации в присутствии 60-70%-ной серной кис.поты с последующим отделением олигомеров и

деполимеризацией последних при повышенной температуре в присутствии катализатора. Выход изобутилена 90%.

Олигомеризацию проводят при 60-710, а растепление олигомеров при 315,5482,2°0 и давлении 1-5 атм в присутствии катализатора - природной глины или глины аттальпульгус С31 .

Однако проведение процесса деполиoмеризации при высоких температурах требует высоких энергозатрат и снижает селективность процесса. Для получения изобутилена с чистотой 97% необходимо прибегать к экстракции

5 изобутилена из продуктов деполимеризации серной кислотой, что значительно усложняет технологию процесса .

Цель изобретения - упрощение технологии процесса.

Поставленная цель достигается тем, что в способе выделения изобутилена или изоамиленов из €4 или Сд углеводородных фракций путем олигомериза5 ции в присутствии кислотного катализатора, в качестве катализатора используют сульфолан или 3-метилсульфолан, или нитробензол, или их смеси с последующим отделением олигомеров

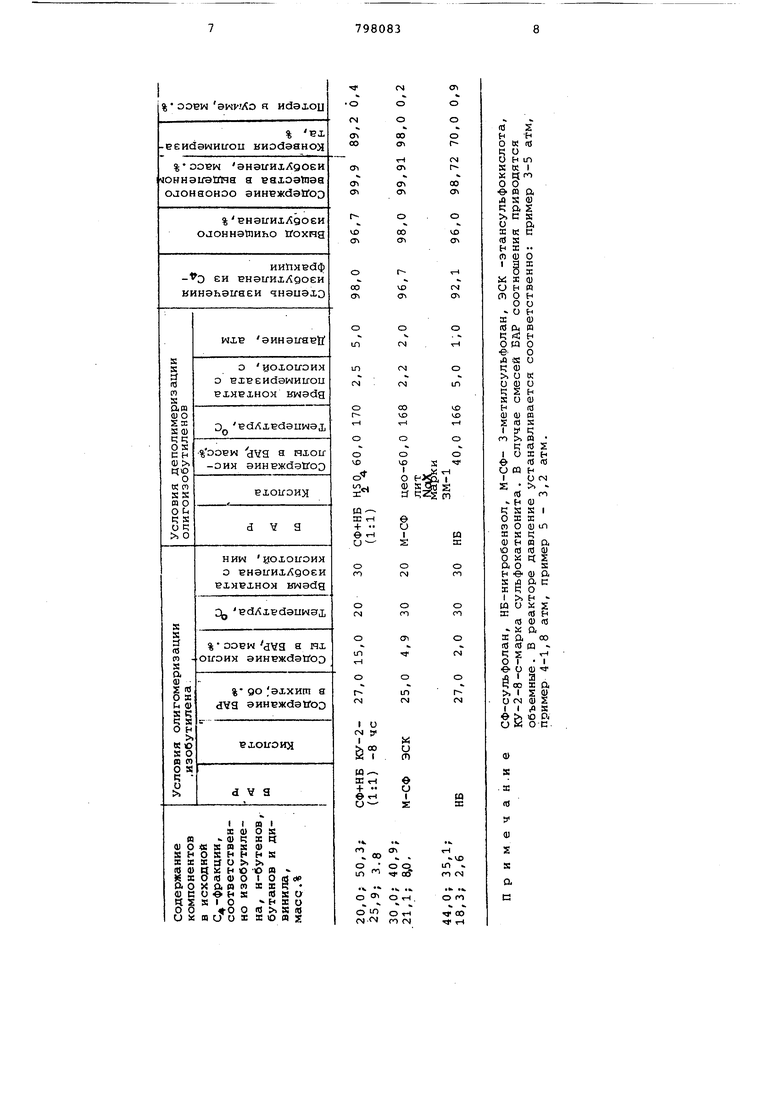

0 и деполимеризацией последних при повышенной температуре в присутствии указанных биполярных апротонных раст ворителей и кислотного катализатора. Олигомеризацию предпочтительно проводят при 20-35°С. Деполимеризацию предпочтительно проводят при 150-170° в присутствии катализaTOipa - серной кислоты или сульфокатионита или цеолита в кислой форме. Олигомеризация в присутствии указанных биполярных апротонных растворителей (БАР) протекаетпрактически при полной индифферентности н-олефинов, парафинов и сопряженных диенов и приводит к образованию димеров и тримеров с примесью тетрамеров низши третичных спиртов следующего строекия: Ra. где В, R- - метил этил, изоалкил которые после отгонки н-олефинов, парафинов и сопряженных диенов разла гают при 150-170 С в присутствии БАР соответственно на изобутилен или изо амилены. Олигомеризацию ведут при 1р-50 С, преимущественно при 20-35°С, и давлении 1-5 атм втечение 10-60 мин в присутствии 25-27 об.% указанных БАР, содержащих 2-5 масс.% гомогенной кислоты (преиму1дественно органической сульфокислоты или серной кислоты) или 15-18 масс.% сульфокатиони та. Конверсия изобутилена и изоамиле нов при этом 92-98%. Полученные олигомеры (тримеры, те Рс1меры) практически нерастворимы в БАР, образуют верхний слой, что позволяет проводить Олигомеризацию и вы деление олигомеров, подавая углеводо родную смесь в реактор олигомеризаци противотоком к БАР. В углеводородной слой переходит менее 0,1% количества гомогенной кислоты в БАРе. Это практически не сказывается на активности каталитической композиции в течение 100 ч ее работы и пригодности олигомеров к деполимеризации после отгонки Сопутствующих олефинов, диенов и парафинов. Деполимеризацию олигомеров проводят при 150-170°С и давлении 1-5 атм в присутствии 40-60 масс.% ного раствора серной кислоты, или . 65 масс.%-ной суспензии (в случае цеолита и сульфокатионита) кислоты в БАР, подавая в час 3-10 объемов олигомеров на 1 объем катализаторной композиции. Конверсия олигомеров при этом 70-98%, выход целевых продуктов 95-98%. Через 50 ч работы катализаторной композиции конверсия олигомеров снижается до . Однако после 0,5-1,5 ч прогрева при в слабом токе азота или другого инертног-о газа активность катализаторных композиций восстанавливается . Реакционные среды коррозионно индефферентны даже к нелегированным сталям. Сульфоланы и нитробензол выпускаются промышленностью в достаточных количествах, что облегчает промышленное использование предлагаемого способа. Способ поясняется примерами. Пример. Выделение изобутияена из пиролизной С фракции. Реактор, изготовленный из углеродистой стали ст. 3 и термостатируемый при 35°С, снабженный магнитной мешалкой, заполняют 8,5 г технического сульфокатионита КРС-2 п Т40: :32,9 мл технического тетраметиленсульфона (сульфолана) и 59,3 г пиролизной С4 -фракции, содержащей, масс.%: изобутилена 38,1; н-бутенов 30,0 ; бутанов 15,9 и дивинила 16,0. Содержание тетраметиленсульфона в шихте 5 6б.%. Давление в начале реакции 5, в конце - 4 атм. Содержание реактора перемешивают в течение 1 ч. Реактор охлаждаютJверхний углеводородный слой собирают. К нижнему слою катализаторной композиции снова добавляют С -фракцию и проводят Олигомеризацию, , как указано выше. В этих условиях Олигомеризацию повторяют всего 100 раз, пополнив катализаторную композицию после 50-го раза 5 мл сульфолана, ушедшего с верхними слоями. Всего концентрированию с катализаторной композицией подвергают 5928,0 г Сд-фракции. Из объединенных верхних слоев отгоняют 3648,1 г компонентов С -фракции, содержащих, масс.%: н-бутенов 7,8; бутанов 25,4; дивинила 25,5 и изобутилена 1,3. Кубовые олигоизобутилены, содержащие, масс.%: 2,4,4-триметилпентена - 1,7,9; 2,2,6,б-тетраметил-4-метиленгептана 11,7 и 2,4,4,6,6,-пентаметилгептана-1,9,2 {остальное - их изомеры), с помощью цозатора подают через слой 65%-ной суспензии цеолита СаХ, обработанного 30%-ной фосфорной кислотой и активированного при в сульфолане при 160°С в реакторе из стали ст. 3. Время контакта олигоизобутиленов с цеолитом, в среднем, 0,9 с, давление в реакторе - атмосферное. Продукты реакции собирают в приемник Хнепрореагировавшие олигоизобутилены) и охлаждаемую углекислотой ловушку (изобутилен) . После 50 ч работы катализаторную композицию активируют пропусканием азота со скоростью 1,0 л газа на 1 мл смеси в час при 200°С в течение 1-1/5 ч. После чего температуру понижают до 160°С и вновь продолжают деполимеризацию. Всего получают 2005,7 г изобутилена (98,5 масс.%), содержащего 99,1% основного вещества. Анализ изобутилена 6,3 С, ИКС 840 см. 1650 см.-.

Результаты выделения изобутилена из С фракции в условиях примера 1, используя другие катализаторы олигомеризации и деполимеризации, представлены в таблице,

П р и м е р 2. Выделение 2-метил-бутена-1 и 2-метилбутена-2 из Q. фракции.

Проводят выделение указанных изоамиленов из Cj--фракции, содержащей, масс.%: 2-метилбутена-1(2-М6-1) 23,1; 2-метилбутена-2 (2-М6-2) 49,1/ 2-метилбутена-3(2-мб-З) 2,8; н-амиленов 6,2; пентанов 12,6; изопрена .4,7; пипериленов 0,8 и углеводородов С О,7,в условиях примера 1, заменив катализаторную систему олигомеризации на 33,5 мл раствора 4,6 масс.%-ной метансульфокислоты в смеси сульфолана с 3-метилсульфоланом (3-метилтетраметиленсульфоном) при их объемном

соотношении 2:1, Олигомеризацкю проводят при , а катализаторную композицию деполимеризации заменяют яа сульфокатионит КРС-2пТ40, суспензированный в смеси 2:1 (по объему) сульфолана с 3-метилсульфоланом. Температура деполимеризации 150°С, давление 1-2 атм, скорость подачи олигомеров 5 содержание сульфокатионита в БАРе 50 масс.%.

Всего подают 6422,0 г вышеуказанной Су-фракции. Получают 3891,1 г изоамиленов (20,4 масс.% 2-М6-1; 74,6 масс.% 2-М6-2; 4,9 масс.% 2-мб-З; остальное - н-амилены) и 1802,8 г отработанной С -фракции, содержащей в сумме 3,2 масс.% 2-мб-1 и 2-Мб-2. Выход амиленов составляет 97,1%,механические потери 9,5%.

Анализ изоамиЯеновой фракции , 0,6318, ,3652. Формула изобретения 1, Способ йыделения иэобутилена или изоамиленов из С или Cg- углевоцородных фракций путем олигомеризаци в присутствии кислотного катализатор с последующим отделением олигомеров и деполимеризацией последних при повышенной температуре в присутствии кислотного катализатора, отличающийся тем, что, с целью упрощения технологии процесса, олиго меризацию и деполимеризацию проводят в присутствии сульфолана или ,3-метил сульфолана или нитробензола или их смесей, 1, отличаю.. Способ по п . щ и и с я тем. что олигомеризацию проводят при температуре 20-35С; .3. Способ попп. 1и2, отличающийся тем, что деполимеризацию проводят при температуре ISO-ITO C. 4. Способ по пп, 1-3, отличающийся тем, что в качестве катализатора на стадии деполимеризации используют серную кислоту или сульфокатионит или цеолит в кислой форме. Источники информации, принятые во внимание при экспертизе 1.Далин М. А. и др. Современйо е остояние и перспективы производства лефинов С4-С-цуМ., ЦНИИТЭнефтбхим, 972, с.- 26-31. 2.Патент США 2433465,кл .260-277, публик, 1947. 3. Патент США № 2400350,кл .260-677, публик. 1946 (П1ЮТОТИП} .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изобутилена | 1978 |

|

SU973518A1 |

| Способ получения гомо- и соолигомеров α-метилстирола и изопентенов в присутствии иерархического цеолита H-Ymmm | 2020 |

|

RU2735666C1 |

| Способ получения гомо- и соолигомеров α-метилстирола и изопентенов в присутствии мезопористого алюмосиликатного катализатора ASM | 2020 |

|

RU2759627C2 |

| Способ получения изобутилена | 1974 |

|

SU516667A1 |

| СПОСОБ ПОЛУЧЕНИЯ C*001-C*004-АЛКИЛ-ТРЕТ-С*004-С*005-АЛКИЛОВЫХ ПРОСТЫХ ЭФИРОВ | 1994 |

|

RU2070189C1 |

| Способ получения олигомеров изопентенов | 2022 |

|

RU2783680C1 |

| Способ олигомеризации изопентена | 2022 |

|

RU2794999C1 |

| Способ получения диизобутилена | 1980 |

|

SU1050246A1 |

| СПОСОБ ПОЛУЧЕНИЯ С-С-АЛКИЛ-ТРЕТ-С-С-АЛКИЛОВОГО ПРОСТОГО ЭФИРА | 1994 |

|

RU2096402C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ- И ТРИМЕРОВ АЛКЕНОВ C - C И/ИЛИ ИХ СМЕСЕЙ СО СПИРТАМИ | 1998 |

|

RU2144018C1 |

Авторы

Даты

1981-01-23—Публикация

1978-09-11—Подача