(54) СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТИЛЕНД

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения изобутиленаили изОАМилЕНОВ | 1978 |

|

SU798083A1 |

| Способ получения изобутилена | 1974 |

|

SU516667A1 |

| Способ получения диизобутилена | 1980 |

|

SU1050246A1 |

| Способ получения высококонцентрированного изобутилена | 1976 |

|

SU667538A1 |

| Способ получения гидрированных олигомеров изобутилена | 1981 |

|

SU999527A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2002 |

|

RU2238953C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1999 |

|

RU2156234C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2184107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2197461C2 |

| Способ получения алкилпроизводных ароматических углеводородов | 1980 |

|

SU988800A1 |

i Изобретение относится к нефтехимической промыипенности, а именно к получению высокочистого изобутилена деполимеризацией низкся« пекулярных олигоизобутиленов, находящихся в смеси с олигомерами н-бутанов и/или дивинила при повыненной т«тературе. Изобутилен, содержащий не более 2,95% бутена и других приме-; сей, применяется для получения бутилкаучука, светлых антиоксидантовj |Триизобутилалн)миния и других ценных продуктов.

Изобутилен получгиот деполимеризацией олигоизобутиленов, преимущественно диизобутиленов, например, в смеси с олигобутенами и олигодивиннлеат 1.

Наиболее близким к изобретению по технической сущности и достигае-г мому результату является способ получения изобутилена путем деполимеризации фракции, содержащей олигомеры изобутилена при повышенной температуре в присутствии кислотного катализатора. В качестве гетерогенного катализатора используют алюмосиликат, окись алюминия, цеолитсодержащий катализатор со связующим компонентом, силикагель или твердая фосфорная кислота на силикагеле при 200-450 С и времени контакта 0,52,6 с. Конверсии 70-75%. Выход изобутилена 50-80% на пропущенное сырье, или 70-80% на прореагировавшее, чистота получаемого изобутилена 98-100% С21.

Недостатками данного способа являются большие энергозатраты, свя10занные с высокой рабочей температурой, а также низкий выход изобутилена.

Цель изобретения - увеличение выf J хода целевого продукта.

Поставленная цель достнгается тем, что согласно способу получения изобутилена путем деполимеризации фракции, содержащему олигомеры изо20 бутилена, при повышенной температуре в присутствии кислотного катали;затора, процесс проводят в присут ствии в качестве сокатализатора сульфолана или нитробензола, или 25 ;р-мётилтетраметиленсульфона, или дйметилсульфона, или их смеси при весовом соотношении сокатализатора, к катализатору О,4-2,5.

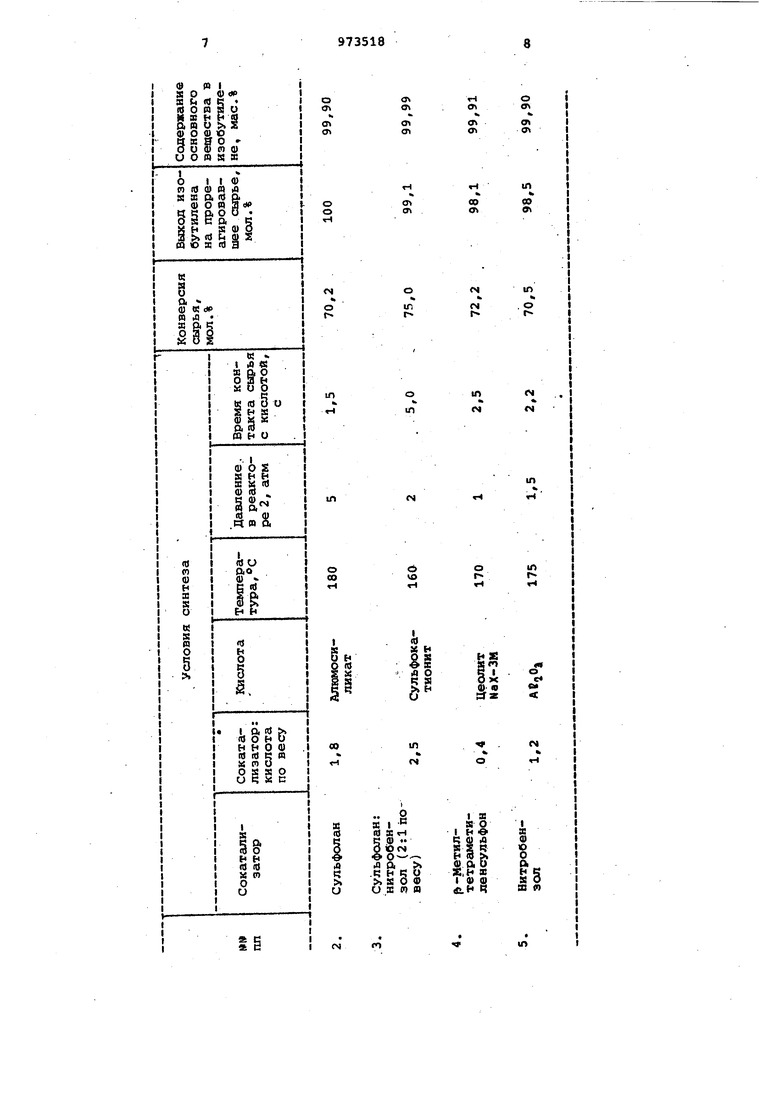

Деполимеризацию целесообразно f. проводить при температуре 160-180 с давлении 1-5 атм. ; . Синтез ведут в статическом или проточном реакторе, используя в качестве сырья преимущественно дитри,- тетраизобутилены или их смеси например, содержащие 0,1-40% мас.% олиго-н-бутанов и олигодивинилов при давлении 1-5 атм и времени контакта с кислотой 1/5-5,0 с. При конверсии сырья 70-75% выход изобутилена 98-100% на прореагировавшее сырье, чистота образующегося изобутилена j98,5-100%. Кроме изобутилена, иногда с примесягЛи и-бутенов, образуются в небольших количествах продукты изо меризации и диспропорционирования ис пользуемых олигоизобутиленов Эти продукты также не устойчивы к деполи меризации до изобутилена, поэтому их возвращают в зону реакции. Через 50 ч работы каталитические композиций тёряют 2-5% первоначальной активности по-видимому, из-за Накапливания поли Изобутиленов.Активность катализаторов полностью восстанавливается, если прекратить подачу сырья, температуру повысить до 190-220°С и в те чение 0,5-1,5 ч через каталитическую коьшозицию пропуск ать нейтральный газ ..(азот, воздух, метан, этан, этилен, пропан, н-бутан и др.) При этом наблюдается выделение изобутилена и диизобутилена. Катализаторные композиции коррозионно индифферентны даже в нелегированной углеродистой стали. Сульфоны совершенно безвредны для здоровья и, как и нитробензол, выпускаются промышленностью в достаточных количествах. Они достаточно устойчивы в условиях синтеза: расход не превышает 0,003-0,006 кг на 1т 100% изобутилена. Синтез прост в технологи.ческом оформлении-. .Это упрощает промышленное использование способа. П р и м е -р 1. Получение изобутилена в непрерывной установке. . В нагретый до 170° С р.еактор емкостью 130 мл, содержащий 50 мл технического сульфолана (тетрс(метлленсульфона), содержащего 1,1% влаги . (сокатализатор: кислота 1,3 по весу и 50 г силикагеля фракции 0,1-0,3 мл обработанного 5О%-ной фосфорной кислотой и прогретого при 20Q°C в- течение 3 ч в слабом токе воздуха (дав ление 1 атм) посредством испарителя нагретого до , подают смесь, со держащую, мае. %: 2,4, 4-триметилпен-TeH-l,15 80,0; 2,4,4-триметилпентен29, 2,2,6,б-тетраметил-4 мётиленгептан 3,8; 2,4,6,б-пентаметилгептан1,0 0,2; ОЛИгоизрбутилены 1, со скоростью (по жидкости) 500 мл/ч. Выходящие продукты из реактора подают на ректификационную колонку эффективностью 10 теоретических тарелок, сверху которой собирают изобутилен. Олигоизобутилены (смесь, содержащая 41,2 мас.% 2,4,4-триметилпентена2,55} б мас.% 2,4,4-триметилпентена-1, в сумме 3,2 мас.% изомерных изобутиленов) из низа колонки со скоростью 15,15 мл/ч возвращают в ис- . паритель. Время контакта олигоизобу, с силика гелем в реакторе 2,0 с. Через 50 ч работы установки подачу сырья прекращают, температуру реактора повышают до и после 1 ч работы установки на себя, установку вновь возвращают в прежний режим. За 100 ч непрерывной работы подают 36115 ,.2 г указанной выше смеси олигоизобутиленов, получают 35891,1 г изобутилена (99,92% основного вещества). Конверсия сырья 70%, выход изобутилена 99,3%. Анализ: изобутилен (99,92% основ,ного вещества) , ИКС 890 смЧ, 1650 см-, 3080. см-П В таблице представлены результаты синтеза изобутилена в условиях примера 1 в присутствии других катализаторных композиций (примеры 2-4). Пример 5. Получение иэобутилена в статическом реакторе. В термостатируемый реактор емкое- тью 300 МП, снабженный магнитной мешалкой, помещают 185,4 г технической серной кислоты ( 1,84), 123,0 г технического диметилсульфона (сокаталиэатор: кислота 0,7)и 51,2 г сме-f си углеводородов, содержащей 50,4 мае,% диизобутиленов, 8,5 мае. % триизобутиленов, 1,0мас.% тетраизобутиленов, в.сумме 31,2 мас.% дии три-н-бутенов и 8,9% винилциклогеисена. Сверху устанавливают дефлегматор, термостатируемый всхцопроводной ВОДОЙ(13®с) и соединенный с ловушкой, охлаждаемой углекислотой. В рубашку реактора подают нагретое в термостате масло. Температуру в реакторе устанавливают 170°С, давление 1 атм. Включают магнитную мешалку. В реакторе начинается бурное кипение кидкости и начинает ВЕдделяться изобутилен, который собиргиот в ловушку. Через 12 мин содержимое ловушки перестанет расти. Среднее время контакта сырья с кислотой 4,4 с. В указанных вьпйе условиях синтез изобутилена в присутствий диметилсульфонового раствора серной кислоты повторяют 50 раз. Всего загружают 2560,0 г указанной смеси углеврдорсадов.; Получают 1031,3 г .изобутилена (98,9% основного, вещества), 1557,6 г смеси углеводородов, содержащей 50,0 мас.% олигон-бутенов; 16,4% винйлциклогексена, в сумме 26,0% олигоизобутиленов, 7,6% триметилкарбинола. Коверсия S олигриаобутиленов 74,5%, выход изобутилена 98,0%. Анализ триметилкарбинол: т.кип. 82, ,78.89; ,3879. 9735186 Использование предпояенного нэобретения позволяет снизить рабочую температуру с 250-450 до 160-180 С, увеличить выход изобутилена до 98100%.

о о

ОЧ

«л

о о

тН

N

о t

in

о

00

00

н

о

в

ON

а

л ft

о

т о

л о

00

о%

01

1П

о гin г

ом г

м

in

i«

%

м

с

о г

in

г

е

с

N

1Л

гч

сч

in

Формула изобретения

1, Способ получения изобутилеиа путем деполимеризации фракции, содержащей олигомеры изобутилена, при повышенной температуре в присутствии кислотного катализ.атора, о т Л и чающийся тем, что, с целью Л1овышения выхода целевого продукта, .процесс проводят в присутствии.в каЧ честве сокахализатора сульфолаиа или нитробензола, или -метилтетраметиленсульфона, или диметилсульфона, .или их смеси при весовом соотношении сокатализатора к катализатору 0,4-2,5.

Источники информации, принятые во внимание при экспертизе

Синтетический каучук. Л., Химия, fl976, с. 724.

Авторы

Даты

1982-11-15—Публикация

1978-07-31—Подача