Изобретение относится к химической технологии полиолефинов, в част ности к способам получения «С -углеводородной фракции. Известны способы получения С углеводородов, имеющих техническое значение, путем газификации полиэти лена в результате термокаталитического воздействия на полимер. Известен способ получения С углеводородоВэ в частности изобутилен путем деструкции полиэтилена в присутствии цеолита NaX, алюмосиликата содержащего 13 вес.% , при 452-52бс, Основным продуктом является смесь С -С -олефинов,при этом содержание изобутилена в продуктах реакции не превышает 14 вес.% l . Недостатками способа являются высокая температура процесса и невысокий выход Cd-углеводородов. Наиболее близким к предлагаемому является способ получения газообраз ных углеводородов, в том числе С углеводородов, путем деструкции полиэтилена при 150-300 С в присутствии 5-12 вес.% АЙСС . При этом образуется целый ряд жидких продуктов, в основном Cj-C|, близких по составу к автомобильному топливу и газообразные углеводороды C -Cj. Выход углеводородов С не указан, о нако суммарный выход не превы Г- ) с шает 20% от сырья 2J . Недостатками способа являются большое количество катализатора до 12 вес.% от сьфья, большая продолжительность процесса - 140 и более минут. Низкая удельная производ тельность катализатора связана с очень высокой вязкостью полиэтилена в расплаве, затрудняющей равномерно распределение катализатора и удаление газообразных и жидких продуктов из зоны реакции. Продукты реакции неоднородны по фазовому (жидкие и газообразные) и химическому составу Целью изобретения является упрощение технологии процесса, улучшени .условий гомогенизации катализатора в сырье, повышение выхода целевого продукта, Поставленная цель достигается предлагаемым способом получения С углеводородов путем деструкции поли эт}шена в смеси с олигоизобутиленом взятыми в массовом соотношении соот ветственно (1 : 4) - (1:0,43) в присутствии в качестве катализатора комплексного соединения общей форму™ ,,12, где М - Mg, Са, Ва, Msftece где Me - Na, К, Li, Mg, Са, На-, или 1 в зависимости от валентности металла, . или их смеси в количестве (0,5-4)) 1СГ моль/г сырья при 300-400С. Используемые катализаторы получают сплавлением соответствующих хлоридов алюминия с хлоридами щелоч-ных и щелочноземельных метаплов. Использование смеси полиэтилена с олигомёрами изобутилена заметно облегчает текучесть полимерной фазы, уменьшает ее вязкость и способствует лучшему распределению катализатора в объеме полимера. Использование каталитических систем в переработке смеси полиэтилена с олигоизобутиленом изменяет направление реакции по сравнению с переработкой гомополнмеров, каждого в отдельности. В последнем случае получаются продукты иного состава. При переработке указанной смеси наблюдается влияние одного полимера на переработку другого в отношении продуктов распада. Состав продуктов реакции - газообразные углеводороды (преимущественно изобутан и изобутилен) - выгод ю отличает предлагаемый способ деструкции полиэтилена от известных. Отсутствие жидких продуктов упрощает утилизацию газообразных продуктов. Их состав аналогичен изобутан-изобутиленовой фракции (фракции С, не содержащей изомерных бутенов), представляющей наиболее удобное сьфье дпя получения полимеров изобутилена, изооктана и других. Высокая конверсия сырья (до 100% на сумму полимеров) и узкий фракционный состав продуктов делают предлагаемый способ перспективньм для утилизации различных нестандартных фракций полиэтилена и полиизобутилена невысоких молекулярных масс с получением технически ценных мономерных продуктов. Пример 1. Опыты по термокаталитической деструкции смеси полиэтилена (мол.масса 2000) с олиго3 . 1

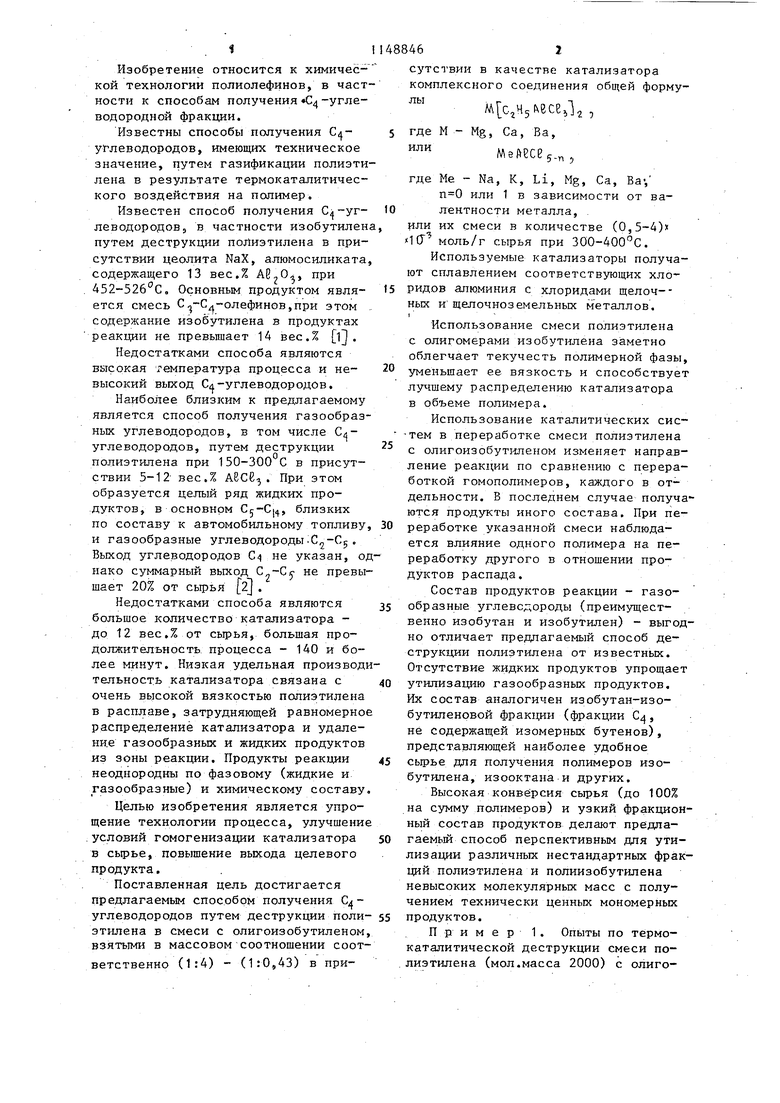

изобутиленом (ПИБ) с целью получения газообразных продуктов проводят в стеклянном реакторе емкостью 20 мл снабженном обратным холодильником, В реактор загружают 1 г заранее приготовленной гомогенизированной смеси полиэтилена (ПЭ) и диизобутилена (октола). Реактор опускают в гнездо электрической печи, температуру ко148846 4

торой поддерживают постоянной в течение опыта ()i концентрация

, катализатора NaAlCl 3 МО моль/г смеси, В зависимости от соотношения 5 компонентов исходной смеси изменяется соотношение газообразных продуктов деструкции и в целом конверсия (к) , что следует из данных табл.I, Ю. Т а б л и ц а J

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимеров изобутилена и устройство для его осуществления | 1980 |

|

SU860470A1 |

| Способ получения С @ -углеводородов | 1986 |

|

SU1366501A1 |

| Способ получения жидких и газообразных углеводородов | 1985 |

|

SU1351913A1 |

| Способ получения изобутилена | 1982 |

|

SU1077872A1 |

| Способ получения непредельных углеводородов @ - @ | 1984 |

|

SU1191456A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАЗУТА КАТАЛИТИЧЕСКИМ КРЕКИНГОМ В ПРИСУТСТВИИ ДВОЙНОЙ СОЛИ NaCl⋅AlCl | 2021 |

|

RU2780730C1 |

| Способ получения углеводородов и катализатор для его осуществления | 1990 |

|

SU1792934A1 |

| Способ получения гидрированного олигоизобутилена | 1981 |

|

SU1024452A1 |

| Способ получения полиизобутилена | 1974 |

|

SU480725A1 |

| Способ получения изобутилена | 1988 |

|

SU1599358A1 |

СПОСОБ ПОЛУЧЕНИЯ С4-УГЛЕВОДОРОДОВ путем деструкции полиэтилена при повышенной температуре в присутств.ии катализатора, отличающийся тем, что, с целью повышения выхода целевого продукта и упрощения технологии процесса, в качестве сырья используют смесь полиэтилена Солигоизобутиленом при массовом соотношении соответственно 1:41:0,43, а в качестве катализатора используют комплексное соединение общей формулы . .Mic Hsftece,,, где М - Mg, Са, Ба, Медесе,-,, где Me - Na, К, L, Са, Mg, Ба, или 1 в зависимости от валентности металла, или их смеси в количестве

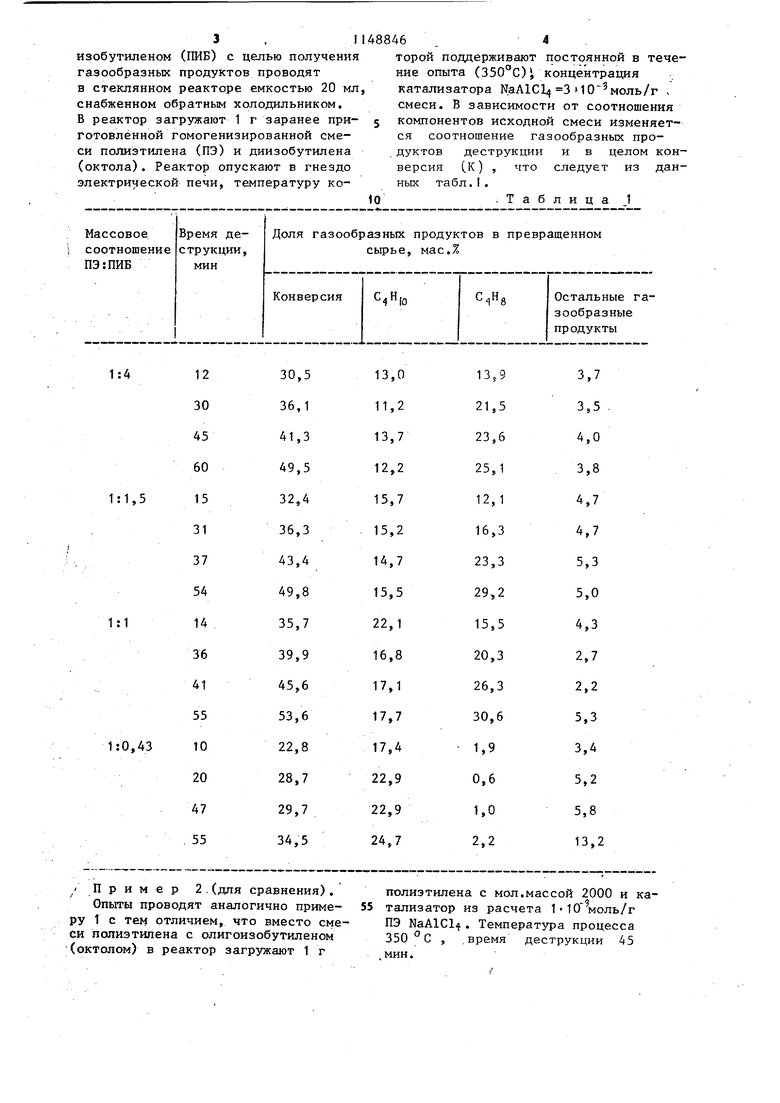

/ Пример 2,(для сравнения), Опьггы проводят аналогично приме-55 ру 1 с тем отличием, что вместо смеси полиэтипена с олигоизобутиленом (октолом) в реактор загружают 1 г полиэтилена с мол,массой 2000 и катализатор из расчета ЬЮ моль/г ПЭ NaAlCl4 , Температура процесса 350° С , .время деструкции 45 мин.

В табл. 2 представлены результаты хроматографического анализа газообразньк продуктов термокаталитической деструкции полиэтилена и значение конверсии К , а также выход газообразных продуктов в расчете на превращенное сырье.

Продукты опыта

СН ,

с,н;

ИЗО-С Н|д

( С4 Hg H3o-C Hg транс-Cq Н

ЦИС-С;)Н

Конверсия Пример 3, Опыты проводят аналогично npmiepy 1 с тем отличием, что переменным параметром является концентрация катализатора в изотермических условиях (катализатор MgtCjH AlCblj , температура , Показатели процесса Конверсия, мас.% ,Вьж6д изобутана, мас.% Выход изобутилена, мае.% Остальные газы, мас.%

Аналогичные результаты по составу и содержанию газообразных продуктов получены при термокаталитическом распаде смеси ПЭ:ПИБ 1:0,2 в присутствии No АеСЕ4

- --(

10 моль/г смев количестве 1 си. |Таблица 2

Выход газообразных продуктов, мас.%

термокаталитическойдеструкции полиэтилена

0,06

0,87-0,66 1,0 0,04 0,6 1,3

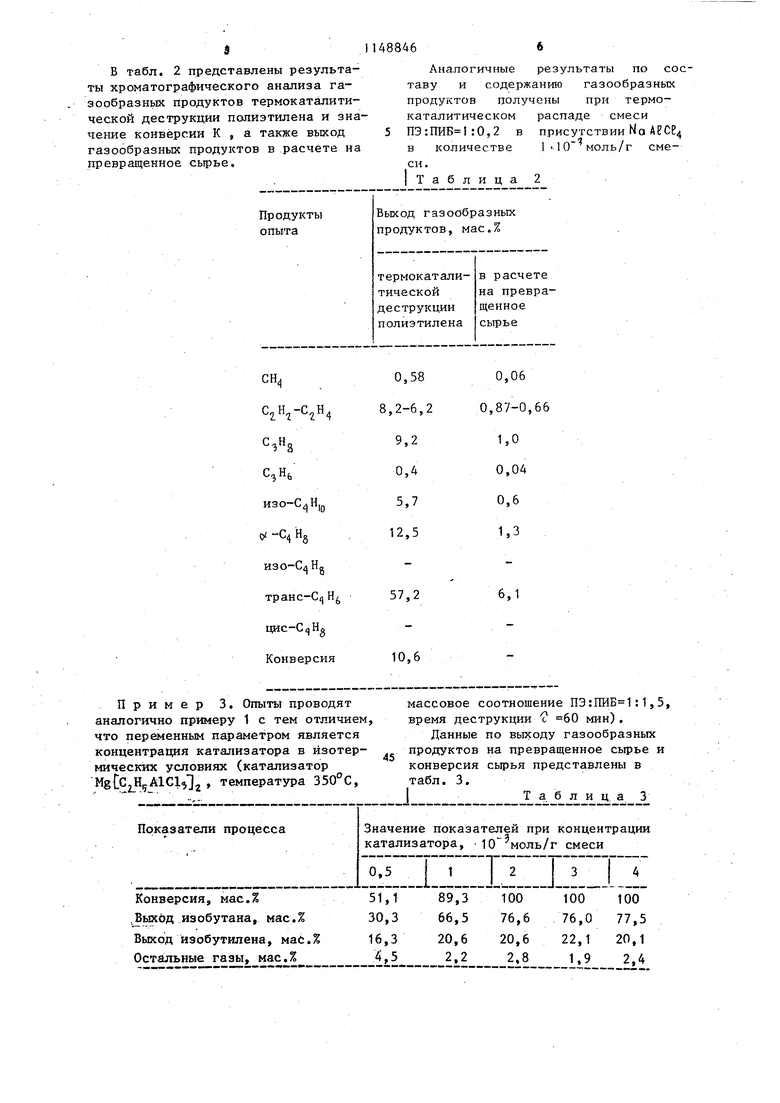

6,1 массовое соотношение ПЭ:ПИБ 1:1,5, время деструкции с 60 мин), Данные по выходу газообразных продуктов на превращенное сырье и конверсия сырья представлены в табл. 3. jlAJl Ji i j Значение показателей при концентрации катализатора, 10 моль/г смеси 0.5 J JI 2 J 3 51,1 89,3 100 100100 30,3 66,5 76,6 76,077,5 16,3 20,6 20,6 22,120,1 4,5 2,2 2,8 1,92,4 71 Пример 4. Опыты по изучению влияния температуры на процесс термокаталйтической . деструкции полиэтилена в смеси с олигоизобутиленом проводят аналогично примеру 1. Массовое соотношение ПЭ:ПИБ 1:0.43, кон центрация катализатора 2.10 моль/г смеси, время процесса 60 мин. Изменение конверсии сьфья и содержания изобутан-изобутиленовой

Катализатор 0,021,3 LiAlCl t1,4 8,918,1 NaAlCl410,3 7,t13,2 KAlClV8,3 4,710,4 MgAlGlf5,3 CaAlCIs4,2 3,68,3 3,06,9 BaAlCl 3,6 MgiCjR lCb 13,521,2 GatCjHjAlCl,15,1 13,822,3 BalCjjH AlCl,13,3 11,519,4 В табя, 5 приведены данные по содержанию углеводородов С в продзпктах реакции и конверсии сырья. Таблица 67,466,8 31,4 77,467,8 30,3 98,071,7 26,0

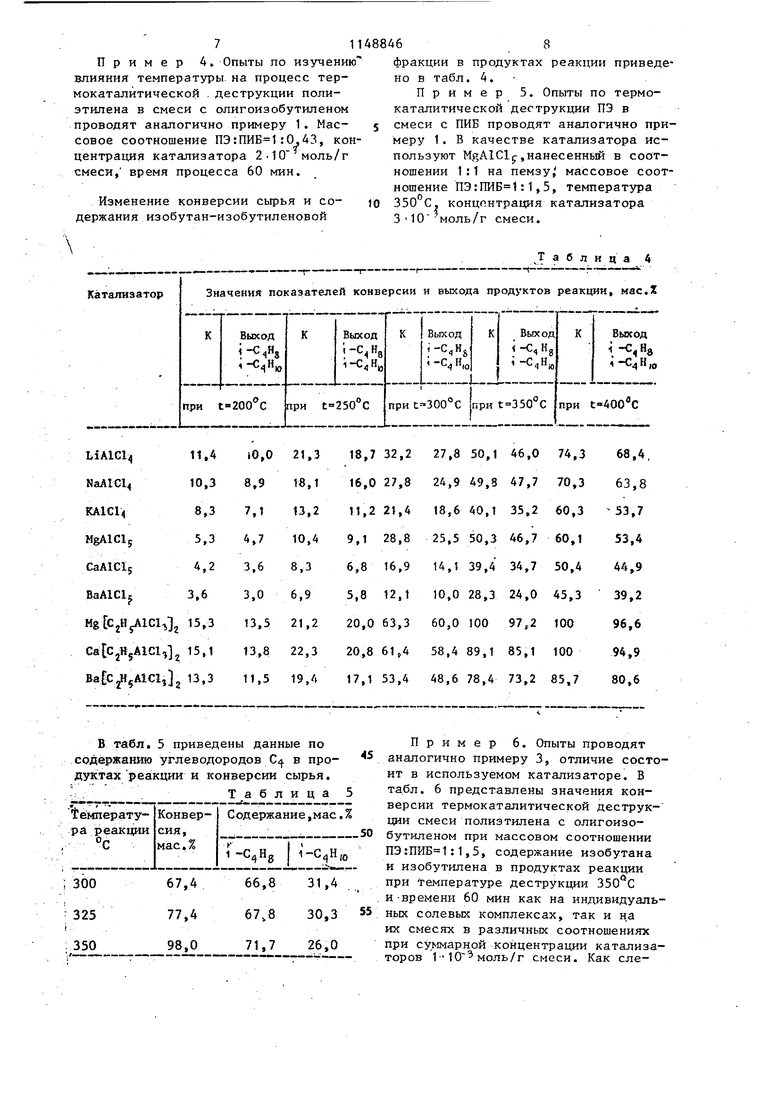

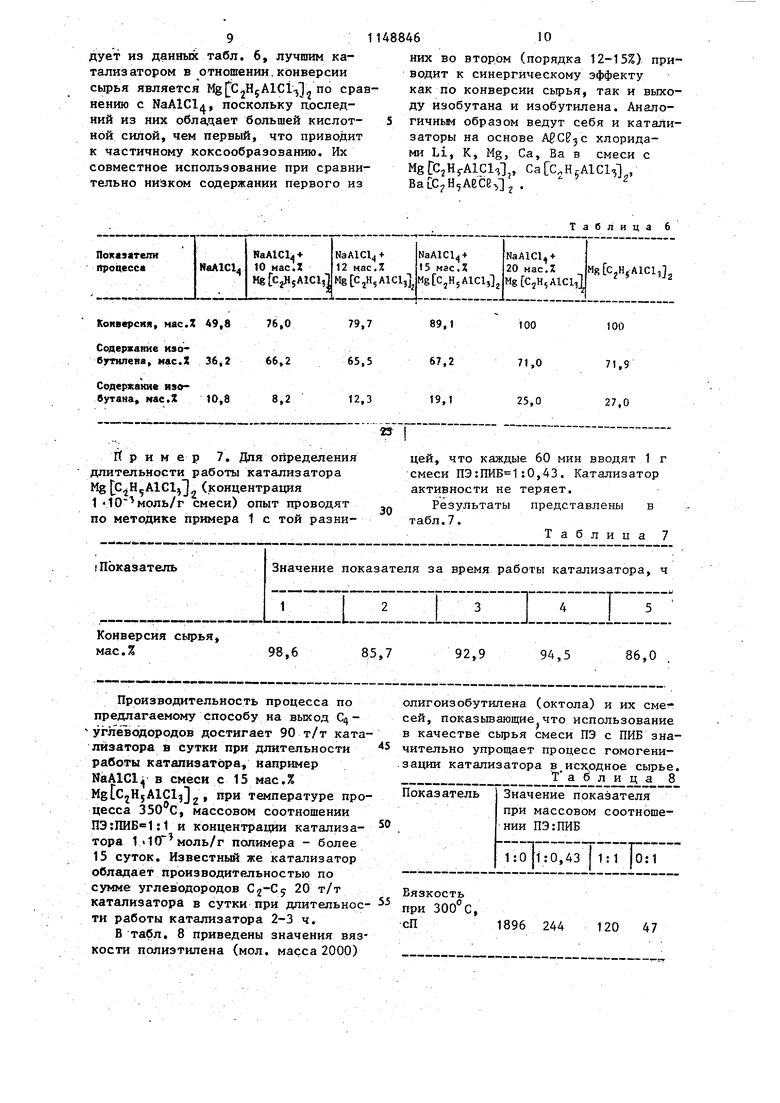

Таблица 4 18,7 32,2 16,0 27,8 11,221,4 9,1 28,8 6,8 16,9 5,8 12,1 20.063,3 20,861,4 17.153,4 68 фракции в продуктах реакции приведено в табл. 4. Пример 5. Опыты по термокаталитической деструкции ПЭ в смеси с ПИБ проводят аналогично примеру 1 . В качестве катализатора используют MgAlCl,нанесенный в соотношении 1 :1 на пемзу, массовое соотношение ПЭ:11ИБ 1:1,5, температура , концентрация катализатора } 310МОЛЬ/г смеси. 27,8 50,146,074,368,4, 24,9 49,847,770,363,8 18,640,135,260,,7 25,5 50,346,760,153,4 14,1 39,434,750,444,9 10,0 28,324,045,339,2 60,0 10097,210096,6 58,489,185,110094,9 48,6 78,473,285,780,6 Пример 6. Опыты проводят аналогично примеру 3, отличие состоит в используемом катализаторе. В табл. б представлены значения конверсии термокаталитической деструкции смеси полиэтилена с олигоизобутиленом при массовом соотношении ПЭ:ПИБ 1:1,5, содержание изобутана и изобутилена в продуктах реакции при Температуре деструкции и -времени 60 мин как на индивидуальных солевых комплексах, так и н.а их смесях в различных соотношениях при су.ммарной концентрации катализаторов моль/г смеси. Как еле91

дует из данных табл. 6, лучшим катализатором в отношении.конверсии сырья является MgH CjHjAlCl e ° срав неншо с NaAlCl, поскольку аоследний из них обла.чает большей кислотной силой, чем первый, что приводит к частичному коксообразованию. Их совместное использование при сравнительно низком содержании первого из

NaAlCl t

RaAlCl + 12 Hftc.Z 10 мас.г

NaAlCb

Hg сjH;А1СЦ| Mg С jH, AlCl,j

76,0

49,8

36,2 66,2

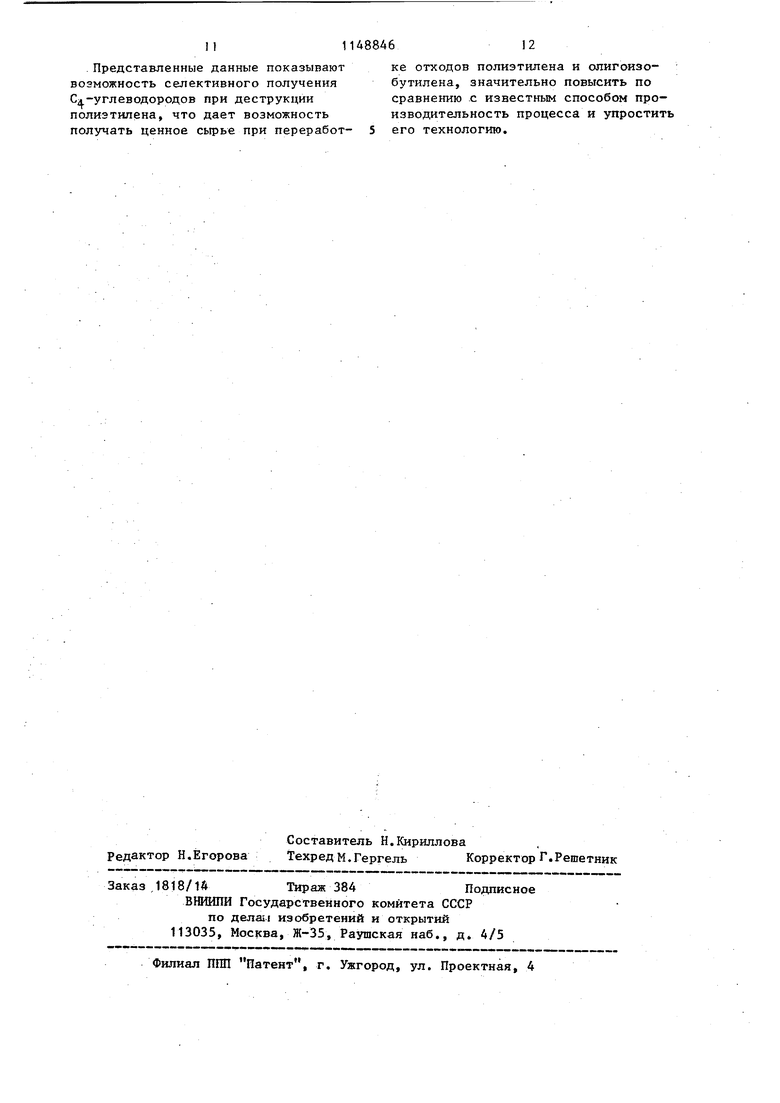

8,2 10,8 It р И м е р 7. Дпя определения длительности работы катализатора концентрация 1.ТОмоль/г смеси) опыт проводят „ по методике примера 1 с той разни(ПоказательЗначение показате 1 I 2 Конверсия сырья, мас.%98,685,7 Производительность процесса по предлагаемому способу на вькод C jуглеводородов достигает 90 т/т катализатора в сутки при длительности работы катализатора, например NaAlCl в смеси с 15 мас.% MgCCjHjAlCl J, при температуре процесса , массовом соотношении ПЭ:ПИБ 1:1 и концентрации катализатора 1 10 моль/г полимера - более 15 суток. Известный же катализатор обладает производительностью по сумме углеводородов Cj-C 20 т/т катализатора в сутки при дпительности работы катализатора 2-3 ч. В табл. 8 приведены значения вязкости полизтилена (мол. масса 2000)

4884610

них во втором (порядка 12-15%) приводит к синергйческому эффекту как по конверсии сырья, так и выходу изобутана и изобутилена. Анало5 гичньи образом ведут себя и катализаторы на основе хлоридами Li, К, Mg, Са, Ва в смеси с MgrC HfAlcm, CaCc.H-AlCl,

Таблица 6

NaAlCl +

НаА1СЦ +

MgCCjH AlCl, t5 мас,% 20 Mac.Z ,AlClJ Mg CjH5AlCl,j

79,7

100

100 65,5 71,0

71,9 12,3

25,0

27,0 цей, что каждые 60 мин вводят 1 г смеси ПЭ:1ШБ 1:0,43. Катализатор активности не теряет. Результаты представлены в табл.7. Т а б л и U а 7 ля за время работы катализатора, ч 3 1 I 92,994,586,0 олигоизобутилена (октола) и их смесей, показьшающие что использование в качестве сырья смеси ПЭ с ПИВ значительно упрощает процесс гомогенизации катализатора в исходное сырье. -„..Л.. Показатель Значение показателя Р массовом соотноше «« ПЭ:ПИБ ---i-j-т- ,43 11:1 |0:1 Вязкость щ,и -сП 1896 244 120 47 .

I)11A884612

.Представленные данные показывают ке отходов полиэтилена и олигоизовоэможность селективного получения бутилена, значительно повысить по Ся-углеводородов при деструкции сравнению с известным способом прополиэтилена, что дает возможность изводительность процесса и упростить

получать ценное сырье при переработ-5 его технологию.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Joshio и., Akimi А., Tadashi.L., Misao К | |||

| Casification over sodiTOU X Leolite and silica alumina in a |fIxed led tubular flow reactor.- Sekcyn Gafc-Kaishi, J.Jap.Petrol.Inst,, 1980, 23, № 1, c | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ДИАГНОСТИКИ И ВЫБОРА ХИРУРГИЧЕСКОГО ЛЕЧЕНИЯ БОЛЬНЫХ С ВАРИКОЗНОЙ БОЛЕЗНЬЮ МАЛОГО ТАЗА | 2016 |

|

RU2623331C1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1985-04-07—Публикация

1983-04-25—Подача