Изобретение относится к металлургии, в частности к плавильным печам шахтного типа, используемым для получения радиоактивных и редких тугоплавккх металлов путем металлотермического восстановления их соединений

Из основного авт. св. № 896922 известна герметичная шахтная печь для получения радиоактивньк и редких тугоплавких металлов методом металлотермического восстановления их соединений ll .

Шахтная печь содержит размещенные в разъемном металлическом герметичном корпусе стационарную графитовую шахту, плотно прилегающий поджатый к ней сменный графитовый металлоприемник и установленный под ним ишакоприемник, в который входит летка для слива шлака, расположенная в дне металлоприемника. Шахта вьтолнена с выступом, входящим в металлоприемник с образованием кольцевого зазора между выступом и стенкой металлоприемника. Летка расположена ниже выступа. В металлоприемнике для приема металла выполнены либо ячейки, либо сплошная кольцевая выемка.

В такой печи за счет нарушения сплошности гарниссажа в месте стыка |Шахты и металлоприемника облегчен

h IX разъем после получения и кристаллизации металла, не требующий механического вмешательства, что обеспечивает многократность использования как стационарной шахты, так и металлоприемника. Однако при металлотермическом получении металлов, обладающих высоким сцеплением с графитом, т.е. склонностью к пригару, после кристаллизации металла в ячейках металлоприемника затруднено или практически невозможно извлечение металла из ячеек, вследствие чего приходится разбивать графитовый металлоприемник, т.е для каждой плавки необходимо изготавливать новый металлоприемник. Если учесть, что расход графита в заготовке составляет 2,3 кг на 1 кг выплавляемого -металла, то увеличение срока службы металлоприемника приведен к значительному снижению расхода графита.

Целью изобретения является повышение работоспособности печи и экономия материалов, идущих на изготовление внутренней оснастки печи, при вьтлавке металлов, склонных к пригару.

Это достигается тем, что шахтная печь дополнительно снабжена тонкостенным стаканом, установленным в металлоприемнике и входящим в кольцевой зазор между вьютупом шахты и стенкой металлоприемника, при этом стакан предпочтительно выступает на величину 0,2-0,35 высоты зазора. Стакан может быть выполнен из графита или тугоплавкой керамики

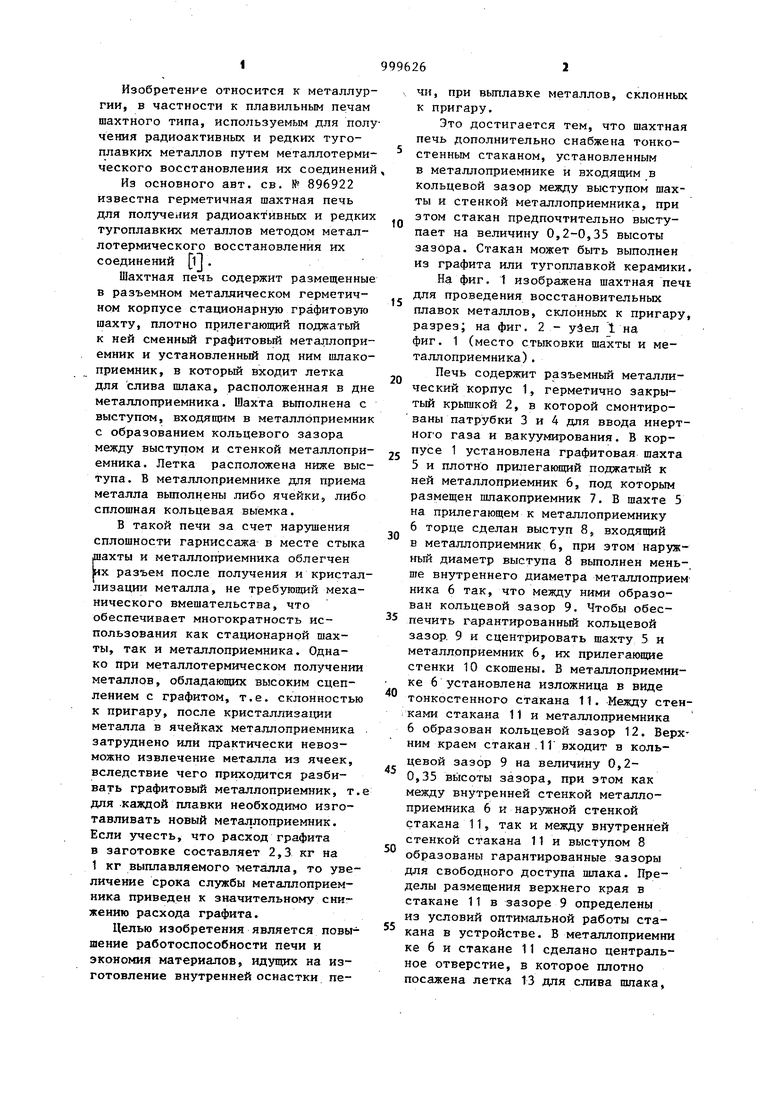

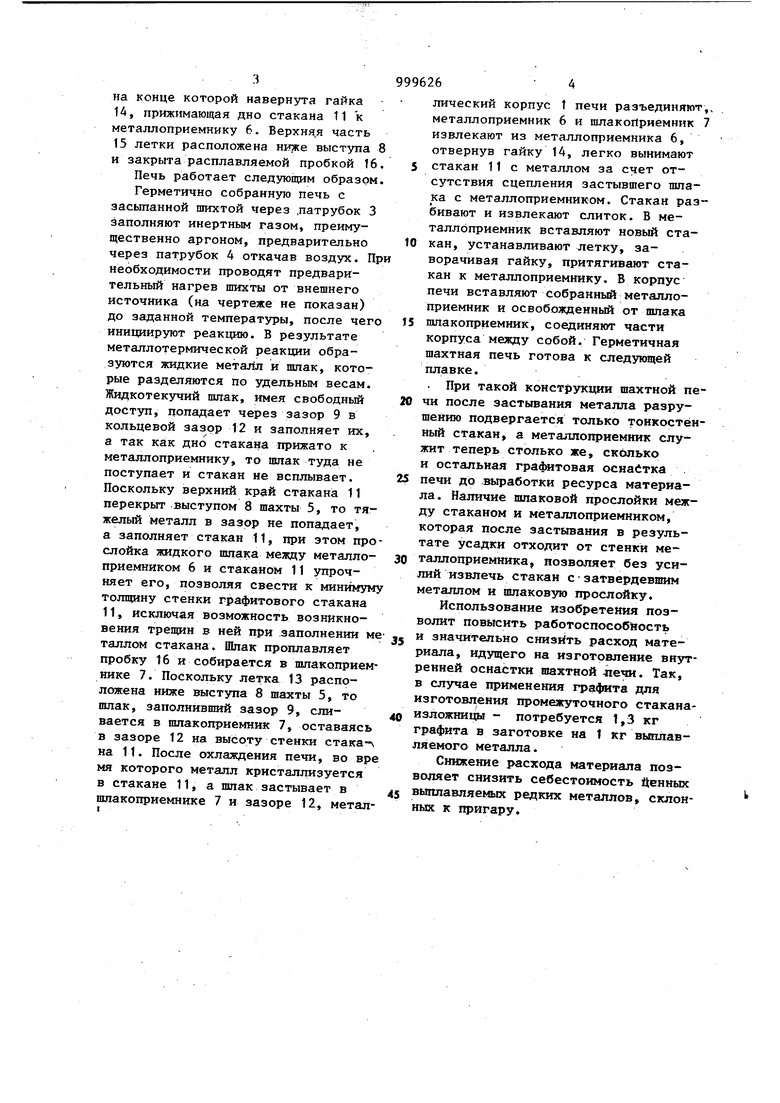

На фиг. 1 изображена шахтная печ для проведения восстановительных плавок металлов, склонных к пригару разрез; на фиг. 2 - уЗел 1 на фиг. 1 (место стыковки шахты и металлоприемника) .

Печь содержит разъемный металлический корпус 1, герметично закрытый крышкой 2, в которой смонтированы патрубки 3 и 4 для ввода инертного газа и вакуумирования. В корпусе 1 установлена графитовая шахта

5и плотно прилегающий поджатый к ней металлоприемник 6, под которым размещен шлакоприемник 7. В шахте 5 на прилегающем к металлоприемнику

6торце сделан выступ 8, входящий

в металлоприемник 6, при этом наружный диаметр выступа 8 выполнен меньше внутреннего диаметра металлоприе ника 6 так, что между ними образован кольцевой зазор 9. Чтобы обеспечить гарантированный кольцевой зазор. 9 и сцентрировать шахту 5 и металлоприемник 6, их прилегающие стенки 10 скошены. В металлоприемнике 6 установлена изложница в виде тонкостенного стакана 11. Между стенками стакана 11 и металлоприемника 6 образован кольцевой зазор 12. Верхним краем стакан . 11 входит в кольцевой зазор 9 на величину 0,20,35 высоты зазора, при этом как между внутренней стенкой металлоприемника 6 и наружной стенкой стакана 11, так и между внутренней стенкой стакана 11 и выступом 8 образованы гарантированные зазоры для свободного доступа шпака. Пределы размещения верхнего края в стакане 11 в зазоре 9 определены из условий оптимальной работы стакана в устройстве. В металлоприемни ке 6 и стакане 11 сделано центральное отверстие, в которое плотно посажена летка 13 для слива ишака, на конце которой навернута гайка 14, прижимающая дно стакана 11 к металлоприемнику 6. Верхняя часть 15 летки расположена ниже выступа и закрыта расплавляемой пробкой 16 Печь работает следующим образом Герметично собранную печь с засыпанной шихтой через .патрубок 3 заполняют инертным газом, преимущественно аргоном, предварительно через патрубок 4 откачав воздух. Пр необходимости проводят предварительный нагрев шихты от внешнего источника Сна чертеже не показан) до заданной температуры, после чег инициируют реакцию. В результате металлотермической реакции образуются жидкие металл и шлак, которые разделяются по удельным весам. Жидкотекучий шпак, имея свободный доступ, попадает через зазор 9 в кольцевой зазор 12 и заполняет их, а так как дно стакана прижато к металлоприемнику, то шлак туда не поступает и стакан не всплывает. Поскольку верхний край стакана 11 перекрыт выступом 8 шахты 5, то тяжелый металл в зазор не попадает, а заполняет стакан 11, при зтом про слойка жидкого пшака между металлоприемником 6 и стаканом 11 упрочняет его, позволяя свести к мин1п ум толщину стенки графитового стакана 11, исключая возможность возникновения трещин в ней при заполнении м таллом стакана. Шпак проплавляет пробку 16 и собирается в шлакоприем нике 7. Поскольку летка 13 расположена ниже выступа 8 шахты 5, то пшак, заполнивший зазор 9, сливается в шлакоприемник 7, оставаясь в зазоре 12 на высоту стенки стакана 11. После охлаждения печи, во вр мя которого металл кристаллизуется в стакане 11, а шлак застывает в шлакоприемнике 7 и зазоре 12, метал I 26 4 лический корпус 1 печи разъединяют,, металлоприемник 6 и шлакойриемник 7 извлекают из металлогфиемника 6, отвернув гайку 14, легко вынимают стакан 11 с металлом за счет отсутствия сцепления застывшего шлака с металлоприемником. Стакан разбивают и извлекают слиток. В металлоприемник вставляют новый стакан, устанавливают летку, заворачивая гайку, притягивают стакан к металлоприемнику. В корпус печи вставляют собранный металлоприемник и освобожденный от шлака шлакоприемник, соединяют части корпуса между собой. Герметичная шахтная печь готова к следующей плавке. При такой конструкции шахтной печи после застывания металла разрушению подвергается только тонкостенный стакан, а металлоприемник служит теперь столько же, сколько и остальная графитовая оснайтка печи до выработки ресурса материала. Наличие шлаковой прослойки между стаканом и металлоприемником, которая после застывания в результате усадки отходит от стенки металлоприемника, позволяет без усилий извлечь стакан сзатвердевшим металлом и шлаковую прослойку. Использование изобретения позволит повысить работоспособность и значительно снизить расход материала, идущего на изготовление внутренней оснастки шахтной лечи. Так, в случае применения графита для изготовления промежуточного стаканаизложницы - потребуется 1,3 кг графита в заготовке на 1 кг выплавляемого металла. Снижение расхода материала позволяет снизить себестоимость (БННЫХ выплавляемых редких металлов, склонных к пригару.

Аргон

Ю 9

12 11

Фиг. 1

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Шахтная печь | 1980 |

|

SU896922A1 |

| Герметичная шахтная печь для плавления материалов | 1980 |

|

SU896076A1 |

| Устройство для слива шлака из герметичных шахтных печей | 1984 |

|

SU1362752A1 |

| Шахтная печь | 1980 |

|

SU809900A1 |

| Способ получения сплава на основе кремния,кальция,алюминия и железа | 1985 |

|

SU1276680A1 |

| СПОСОБ ФУТЕРОВАНИЯ РЕТОРТ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОВ МЕТАЛЛОТЕРМИЧЕСКОЙ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКОЙ | 1992 |

|

RU2034058C1 |

| ПЛАЗМЕННО-УГЛЕРОДНЫЙ СПОСОБ ПОЛУЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2499848C2 |

| СПОСОБ РАСПЛАВЛЕНИЯ СКРАПА В ЗАКРЫТОЙ, РАБОТАЮЩЕЙ НА ПОСТОЯННОМ ТОКЕ, ШАХТНОЙ ПЕЧИ И ЗАКРЫТАЯ ДУГОВАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2114923C1 |

| Установка для получения фасонных отливок методом электрошлакового переплава | 1975 |

|

SU553843A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270810C2 |

1.ШАХТНАЯ ПЕЧЬ по авт.ев. № 896922, о т ли чающаяся тем, что, с целью по:вьшения работоспособности печи и экономии материалов, она дополнительно снабжена тонкостенным стаканом, установленным в металлоприемнике и входящим в коль цевой зазор tHexffy выступом шахты и стенкой металлоприемника. 2. Печь по п. 1, отличающ а и с я тем, что высота входящей в кольцевой зазор боковой стенки стакана составляет 0,2-0,35 высоты зазора. 3.. Печь по п. 1, о т л и ч а ющ а я с я тем, что стакан выполнен из графита. 4. Печь по п. 1, отличающаяся тем, что выполнен из тугоплавкой керамики.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шахтная печь | 1980 |

|

SU896922A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-04-30—Публикация

1981-05-29—Подача