(54) СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА

Изобретение относится к получению компонента катализатора полимеризации пропилена и может быть использовано в промышленности пластмасс при производстве полипропилена методом низкого давления. Известен способ получения компонента катализатора полимеризации пропилена взаимодействием электронодонорного соединения с двумя соеди нениями, выбранными из трех следующих групп: окись магния, галогенид магния и соль неорганической кислоты окиси, гидроокиси и галогениды кремния,кальция, цинка и бария и с галогё нидом титана в жидкой фазе. В результйте получают твердый каталитический компонент Однако состав для получения ката литического компонента сложен в связи с необходимостью применения в качестве одного из ингредиентов сочетания двух соединений. Наиболее близким к изобретению по технической сущности и достигаемому ре зультату является способ получения компонента катализатора пoл меризации пропилена путем взаимодеПдтвия хлорида магния со сложным эфи ром карбоновой кислоты, выбранным из группы, включающей этилбензоат метилметакрилат и три- или тетрахлс РИД титана , Однако активность катализатора, включающего полученный известным способом компонент, недостаточно высока. Целью изобретения является повышение активности катализатора. Эта цель достигается способом получения компонента катализатора полимеризации пропилена путем взаимодействия хлорида магния со сложным эфиром карбоновой кислоты, выбранным из группы, включающей этилбензоат, метилметакрилат и,.три- или тетрахлорид титана, дополнительно осуществляют обработку продукта взаимодействия галоидным соединением, выбранным из группы, включающей моно- и трихлорид йода, йод и бром, и инертным органическим растворителем при мольном отношении хлорида магния к три- или тетрахлориду титана 2,0-28,0, сложного эфира карбоновой кислоты к три- или тетрахлориду титана 0,76-6,00 и галоидного

соединения к три- или тетрахлориду титана 0,018-0,900.

Способ предусматривает осуществлние обработки продукта взаимодействия инертным органическим растворителем одновременно с обработкой галоидным соединением или после нее.

В качестве инертного органического растворителя используют алифатические, алициклические и ароматические углеводородные продукты или их галоидированные производные. Из таких растворителей галоидированные углеводородные растворители и ароматические углеводородные растворители являются предпочтительными (например, гексан, гептан, бензол, толуол, ксилол, мезитилен, циклогексан, метилциклогексан, 1,2-дихлорэтан, пропилхлорид, бутилхлорид, хлорбензол и бромбензол).

Получение твердого каталитического компонента. I.

Готовят твердую композицию совмещением хлорида магния, электронодонорного соединения сложного эфира карбоновой кислоты и хлорида титана, а затем обработкой этой твердой композиции межгалоидным соединением или галогеном.

Твердая композиция, получаемая путем сочетания указанных компонентов, может находиться в различных формах, включая простую смесь таких компонентов и форму, в которой эти компоненты частично или полностью находятся в состоянии взаимного влиния друг на друга или же они вступают в реакцию между собой.

а). Безводный хлорид магния предварительно измельчают или дробят, суспендируют в неактивном растворителе и в приготовленную суспензию добавляют титангалоидный компонент и электронодонорное соединение.

б). Безводный хлорид магния и электронодонорное соединение подвергают предварительному измельчению или помолу и затем суспендируют в неактивном растворителе с.последующим добавлением.в суспензию титангалоидного соединения.

в). В момент добавления титангалоидного соединения в ходе проведения процесса б) добавляют также элетронодонорное соединение.

г). Хлорид магния предварительно обрабатывают электронодонорным соединением, а обработанный хлорид магния измельчают или подвергают помолу совместно q титангалридным соединением практически в отсутствии инертного раствррителя.

д). Прежде всего получают комплекс титангалоидного соединения с электронодонорным соединением и после выделения полученного таким образом комплекса его измельчают или смешивают с безводным хлоридом магния .

е). Безводный хлорид магния, электронодонорное соединение и титангалоидное соединение подвергают одновременному и совместному смешению и измельчению.

ж). Безводный хлорид магния и электронодонорное соединение смешивают и совместно измельчают с одновре.менным отдельным смешением и измельчением титангалоидного соединения с другой порцией электронодонорного соединения, после чего приготовленные в отдельности смеси подвергают объединенному смешению и иэмельчению.

э). Безводный хлорид магния подвергают обработке нагреванием совместно с электронодонорным соединением в инертном растворителе, в результате чего получают твердый материал, который затем набухает и ему сообщают форму тонкодисперсных частиц, после чего в него добавляют титангалоидное соединение. Твердый материал после такого добавления под,вёргают дальнейшему измельчению.

и). Безводный хлорид магния растворяют в растворителе, в частности в спирте, и раствор выпаривают досуха, благодаря чему получают твердый материал в форме тонкодисперсных частиц. В этот твердый материал добавляют титангалоид1}ое соединение и электронодонорное соединение. После операции добавления твердый материал можно подвергать дальнейшему измельчению.

Операции измельчения или помола в ходе проведения процессов проводят в течение 2ч или более длительного промежутка времени. Продолжительность такой операции измельчения находится в интервале 10-48 ч. Измельчение проводят в инертной атмосфере. В ходе проведения указанных процессов получения а) и и) в целях улучшения свойств частиц приготовленной твердой композиции добавляют к размалываемому материешу диспергирующие средства, в частности четыреххлористый кремний или галогенид углеводорода. В целях снижения содержания хлора в твердой композиции в смешанном состоянии в твердой композиции может присутствовать неорганический твердый продукт, в част ности двуокисб кремния, или органический твердый продукт, в частности нафтсшин, антрацен и гексахлорбензол.

Три компонента-(хлорид магния, электронодонорное соединение и титангалоидное соединение) являются обя65 зательными составляющими компонентами твердой композиции, в ее состав могут входить дополнительно вспомогательные компоненты. Примерами таких вспомогательных компонентов являются органические галогениды, в частности четыреххлористый кремний и четыреххлористое олово, и галоидированные углеводороды, в частности дихлорэтан и Н -бутилхлорид.

В случае, если галоидированныё соединения находятся в жидкой или твердой форме, можно осуществлять . такой способ, в соответствии с которым их вводят в контакт с твердой композицией посредством механической обработки, в частности смешения или размола, и затем промывают инертным органическим растворителем. Однако такие галоидированныё соединения вводят в контакт с твердой композицией в течение промежутка времени приблизительно от 30 мин до 5 ч при температуре, 1 оторая находится в интервале приблизительно от комнатного уровня до 150°е, в присутствии инертного органического растворителя После завершения операции контактирования предусматривается проведение операции тщательной про11«двки.

В качестве инертного органического растворителя в данном случае используют алифатическое, алициклическое или арюматическое углеводородное соединение или же галоидированное углеводородное соединение. Из таких соединений галоидированный углеводородный разбавитель является предпочтительным.

Такая обработка галоидированньми соединениями сообщает заметный эффект одновременно в отношении как активности, так и стереорегулярности, которые проявляются твердым каталитическим компонентом.

Согласно предлагаемому изобретению предусматриваются предварительная обработка хлорида магния электронодонорным соединением, измельчение или помол образом предварительно обработанного галогенида магния совместно с жидким титанга-лоидиым соединением, в основном в отсутствии инертного растворителя, в результате чего образуется твердцй продукт, и обработка зтого твердого продукта межгалоидным соединением или галогеном, причем во время или после такой обработки межгалоидным соединением или галогеном твердую композицию подвергают обработке инертным органическим раство.рителем,

Способ обработки галогенида магния электронодонорным соединением, который можно назвать способом предг варительной обработки вследствие того факта, что его осуществляют

перед совмещением титанового соединения, можно осуществлять либо в присутствии, либо в отсутствии растворителя. Так,например, введение хлорида магния в контакт с электронодонорным соединением можно проводить по методу с применением любых различных измельчителей или мельниц (в отсутствии инертного растворителя). По другому варианту следует осуще0ствлять способ проведения тепловой обработки хлорида магния и электронодонорного соединения (при температуре приблизительно бО-ХЗО С) в ; . инертном растворителе,причем такая

5 обработка является предварительной и проводится в присутствии инертного растворителя.

Совместное измельчение предварительно обработанного твердого про0дукта и титанового соединения проводят в таких условиях, в которых практически полностью отсутствует растворитель. Таким образом, в случае предварительной обработки в отсутствии растворителя обработку

5 с введением в контакт с титангалоидкым соединением мохсно проводить непосредственно после предварительной обработки с использованием материалов как таковых. Однако в

0 том случае, когда указанную предварительную обработку проводят в присутствии растворителя, важно чтобы этот растворитель сразу же практически полностью удалялся с после5дующим введением предварительно обработанного твердого продукта в сухом состоянии с титангалоидным соединением.

Измельчение предварительно обра0 ,ботанного твердого продукта совместно с титангалоидным соединением проводят в такой мельнице, как вращающаяся шаровая мельница или вибрационная шаровая мельница, или в ка5ком-либо другом устройстве для измельчения.

В результате обработки твердой композиции в органическом растворителе межгалоидным соединением или

0 галогеном получаемый катализатор обладает хорошими свойствами. Однако- продолжительность такой обработки межгалоидным соединением или галогеном не обязательно равняется

5 продолжительности той же самой ,обра ботки, что и в инертном органическом растворителе. Так, например, обработку межгалоидным соединением или галогеном можно проводить перед об0работкой органическим растворителем.

Причина высокой эффективности обработки растворителем при осуществлении предлагаемого способа неясна. Однако при этом наблюдается сниже5 ние содержания титана в твердой композиции перед и после обработки pacворителем, вследствие чего экстрагирование или элюйрование определенного типа титанового соединения в результате обработки растворителем может послужитьчастью причины.

а). Хлорид магния и электронодонорное соединение подвергают обрабо ке нагреванием в неактивном растворителе и растворитель удаляют выпариванием досуха, в результате чег получают сухой твердый продукт (паялее носит название предварительно обработанного твердого продукта), в который добавляют титангалоидное соединение, после чего оба материала смешивают и измельчают с получением смешанного измельченного твердого продукта, последний обрабатывают в инертном органическом - растворителе путем добавления в него межгалоидного соединения или галогена.

б). Хлорид магния и электронодонорное соединение смешивают и измельчают в мельнице, в результате чего образуется предварительно обработанный твердый продукт, в который в дальнейшем добавляют титангалоидное соединение, а затем продолжают перемешивание и измельчение . По/гученный таким образом смешанный и измельченный твердый продукт обрабатывают по аналогии с описанным процессом.

в). Введение межгалоидного соединения или галогена производят одновременно с получением предварительно обработанного твердого продукта согласно процессам а) и б), а затем смешанный и измельченный твердый продукт обрабатывают в неактивном органическом растворителе межгалоидным соединением или галогеном.

г). Введение межгалоидного соединения или галогена осуществляют . во время осуществления стадии обработки контактированием с титангалоидным соединением, а смешанный и измельченный твердый продукт обрабатывают, согласно процессу.в), органическим, растворителем а также межгалоидным соединением или галогеном.

В случае, когда процесс получения предварительно обработанного твердого продукта проводят в инертном растворителе, его осуществляют при высокой температуре и в течение промежутка времени максимально возможной продолжитёльности, который обеспечивает воз.можность достаточного контактирования между злектроноДонорным соединением и галогенидом магния. Такую обработку проводят в неактивном растворителе при температуре

кипения в интервале 60-150 с в течение промежутка времени в пределах 2-5 ч.при температуре кипения ( с обратньм холодильником). После такой обработки растворитель удаляют выпариванием досуха с получением сухого остатка, который затем вводят в контакт с титангёшоидным соединением.

В случае, когда предварительно обра ботанный твердый продукт получают без использования растворителя, галогенид магния и электронодонорное соединение перемешивгиот и измельчают в течение промежутка времени 2-48 ч в мельнице. Если продолжительность измельчения оказывается слишком большой, каталитические -свойства и, следовательно, свойства получаемых полимеров- (например, насыпной вес полимера), становятся ухудшенными.

Химическая реакция между предварительно обработанным J твердым продуктом ититангалоидйым соединением является реакцией образования кс 4плексных веществ с присоединением электронодонорнохчэ соединения к галогениду магния и титангалоидному соединению, причем такая реакция протекает мгновенно и одновременно с введением титангалоидного соединения. Такой вывод обусловлен тем, что когда предварительно обработанный твердый продукт вводят в контакт с титангалоидным соединением во многих; твердый продукт в то же время становится желтым или зеленьал.

Таким образом, несмотря на то, что титангалоидное соединение можно вводить в контакт с предварительно обработанным твердым продуктом путе простого их смешения, для достижения хороших каталитических свойств нужно, чтобы после такого смешения и контактирования в мельнице происходило дальнейшее измельчение, которое обеспечивает тщательное смешение титангалоидного соединения с предварительно обработанньм твердым продуктом. Продолжительность обработки измельчения, которая находится в пределах приблизительно 24-48 ч при осуществлении такой стадии измельчения с одновременным смешением, оказывается достаточной для достижений указанной цели.

Обработку неактивным органическим растворителем проводят при температуре в интервале приблизительно от комнатной до с перемешиванием в течение от 30 мин до 5 ч. После такой обработки производят тщательную промывку.

Более конкретно, в случае, когда в качестве органического растворителя используют галоидированный углеводород, такую обработку глож-Г но проводить при температуре в ин.тервале от комнатной до в течение 1-3 ч и с использованием 50100 мл галоидированного углеводорода приблизительно на каждые 10 г из мельченного твердого продукта. Когда в качестве инертного органического растворителя используют ароматическое углеводородное соединение, эту обработку можно проводить в . аналогичньис условиях но при 50140 С. Однако в любом случае изменение каталитических характеристик вследствие изменения температуры обработки не имеет решающего значения.

В результате такой обработки инертным органическим растворителем происходит снижение содержания титанового компонента в таким образом обработанной твердой композиции. По этой причине, конечной точкой обработки инертным органическим растворителем является тот момент, когда достигнуто желаемое снижение содержания титана. Оптимальная степень снижения содержания титана изменяется в зависимости от различных факторов, в частности в зависимости от типа и количества используемых электронодонорного соединения и титангалоидного соединени типа и количества инертного органического растворителя, используемого в процессе обработки .растворителем, а также от температуры и продолжительности такой обработки, однако все -эти параметры можно определить экспериментальным путем.

Операцию обработки межгалоидным соединением или галогеном можно проводить практически в тех же условиях, что и обработку инертным органическим растворителем.

Титановую композицию, которую получают описанным путем, объединяют в качестве компонента катализатора Пиглера с восстановителем, в качестве которого используют соединение элемента группы I , II или III Периодической таблицы/ в особенности алюминийорганическое соединение, в результате чего образуется катализатор для стереоспецифической полимери 3 аци и.

Примерами подходящих алюминийорганических соединений являются триэтилалюминий, триизобутилалюминий, тригексилалюминий, триоктилалюминий, диэтилалюминийгидрид, диизобутилалюминийгидрид и дизтилалюминийхлорид. Используемое алюминийорганическое соединение вводят в количестве (1:1)-(300:1), предпоч-. тительно (1:1)-(100:1), т.е. в весовом соотношении между этим соединением и содержанием атомов титана в титановой композиции.

В качестве примеров возможных методов полимеризации следует назвать метод суспензионной полимеризации, при осуществлении которого в качестве растворителя используют инертный углеводород, в частности гексан, гептан или циклогексан, метод жидкофазной полимеризации, при осуществлениикоторого в качестве растворителя используют сжиженный мономер, а также метод газофазной полимеризации, при осуществлении которого мономер присутствует в газовой фазе.

Процесс полимеризации можно проводить по непрерывному методу или по периодическому методу. Температура в ходе проведения процесса полимеризации составляет приблизительно 30-120 С, предпочтительно 40вО С, а давление в ходе проведения процесса полимеризации находится в интервале приблизительно от атмосфеного до 100 атм, предпочтительно приблизительно от атмосферного давления до 50 атм.

Титановая композиция предлагаемого изобретения является особенно эффективной в качестве кaтaлитичecкого компонента в процессах полимерзации пропилена. Регулирование молекулярного веса полимера можно осуществить, в частности, использованием водорода.

Пример 1. Получение титановой композиции (1).

40 г безводного хлористого магния, полученного прокаливанием безводного хлорида магния в течение 5 ч при в токе аргона, и 12мл этилового эфира бензойной кислоты загружают в вибрационную мельницу, рабочий объем которой составляет 1л, в мельницу загружают шары из нержавеющей стали диаметром 12,7 мм (истинный объем равен 800 мл), и ра малывают в течение 24 ч в атмосфере аргона при частоте 141 об/мин амплитуде 3,5 мм.

Для получения твердой Композиции (I) 5 г полученного твердого помола помещают в колбу объемом 200 мл, добавляют в нее 50 мл высушенного и дегазированного Н-гексана и 10 Мл Т i С1 , кипятят смесь в течение 2 ч с обратным холодильником и затем пр мывают продукт 10 раз 70 мл н-гексана, декантируя каждый раз осадок,

К этой твердой композиции добавляют 50 мл высушенного и дегазированного 1,2-дихлорэтана и 0,6 г треххлористого йода (JClj), растворенного в 1,2-дихлорэтане, И обрабатывают полученный материал в течени 2 ч при температуре кипения. Затем образующуюся твердую фазу промывают 2 раза 70 мл 1,2-дихлорзтана и 2 ра за н-гексаном, декантируя каждый раз осадок, получая в результате ти тановую композицию, которую используют при последующей полимеризации в виде суспензии в гексане, содержа14ей П45ИМ6РНО Ю яес,% твёрдого вещества. Концентрацию титана в суспензии титановой композиции определяют колориметрически с использованием а качестве реагента для образования окрашенного соединения перекиси водорода. Затем проводят испытания на полимеризацию. . Полимеризация пропилена (жидкофазная полимеризация). В автоклав с мешалкой рабочим об емом 1 л загружают. 30 мл триэтилалю МИНИН, затем 2,27 мл суспензии титановой композиции, содержащей 0,5 мг титана и, наконец, 70 мл сжи женного мономера пропилена (загруз:ку проводят В атмосфере пропилена) Полимеризацию проводят в автоклаве в течение 1 ч при .. После окончания полимеризации избыток мономера отдувают, в резуль тате получают 165 г полимера (полипропилена). Выход в расчете на вес титана составляет 330000 г. Стереоспецифйчность (или кристалличность) полимера (определяемая как полный (П) изотактический ийдекс), определенная с помощью экстракции полимер кипящим н-гектансм, равна 97,0%. Пример 1а (сравнительный). Для подтверждения эффекта, вызываемого обработкой JCl, суспензии твер дой композиции готовят .так же, как и в примере 1, но без контактной обработки JC Ij. Полимеризацию проводят в присутствии 1,16 мй получаемой суспензии твердой композиции (содержание титана 1 мг) в тех же условиях, что и в примере 1, с той разницей, что применяют 40 мг триэтилалюминия. В результате получают 179 г полимера. Выход в расчете на титан составляет 179000 г, полный П 92,9%. Пример 2. Суспензию титано вой композиции получают в тех же условиях, что и в примере 1, с той разницей, что количество используемого для обработки JCix составляет 0,3 г. . Полимеризацию проводят в тех же условиях, что и в примере 1 с использованием 4,54 мл получаемой сус пензии титановой композиции (содер жание титана 1 мг) и 40 мл триэтилалюминия. В результате получают 155 г поли мера. Выход в расчете на титан составляет 155000 г, полный П - 98,5%. Пример 3. Суспензик) титановой композиции готовят в тех же условиях, что и в примере 1, с той разницей, что количество использурмого для обработки JCtj составляет 0,1 г. Полимеризацию проводят в тех же условиях, что и в примере 1, с использованием 5,00 мл полученной суспензии Ссодержание титана 0,8 мг) и 32 мг триэтилалюминия. В результате получают 104 г полимера. Выход в расчете на титан составляет 130000 г, полный П . П р и м е р .4. Суспензию титановой композиции готовят с исполь|3ованием треххлористого титана следующим образом 5 г твердого помола, состЬящего из безводного хлористого магния и этилового эфира бензойной кислоты и полученного так же,как и в примере 1, помещают в колбу и добавляют к нему 50 мл 1,2-дихлорэтана и .. 12,4 мл раствора треххлористого тита;на (содержание, треххлористого титана 1,62 г). Получаемую смесь перемешивают при комнатной телтературе в . течение 2 ч. В данном случае раствор треххлористого титана получают, восстанавливая TiClj}., A1Ey;t обычным способом, и переводя затем получаемый TlCt в так называемыйgr-Ti С1термическим путем и размалывая его. К 10 г размолотого продукта добавляют 50 мл 1,2-лихлорэтана и 11,8 мл дкн-бутилового эфира и перемешивают смесь до получения раствора комп.-:; лекса. После взаимодействия с раствором треххлористого титана смесь трижды промывают 50 мл 1,2-дихлорэтана, декантируя каждый раз осадок, и об;рабатывают затем ЛСЦ. Обработку исц. осуществляют, до- бавляя к получаемой твердой композиции 50 мл 1,2-дихлорэтана и О,5 г jc4 растворенного в 1,2-дихлорэтане, и вьщерживая получаемую смесь в течение 2 ч при температуре кипения. По окончании обработки обработанный продукт промывают (2 раза 1,2-дихлорэтаном и 5 раз Н -гексаном), декантируя каждый раз осадок, и используют для получения суспензии (в h-гексане) титановой композиции. Полимеризацию проводят в тех же условиях, что и в примере 1, с использованием 1,39 мл суспензии титановой композиции (содержание титана , 1 мг) и 40 мг триэтилалюминия. В результате получают 173 г полимера. Выход в расчете на титан составляет 173000 г,-полный П - 93,0%. Пример 2о (сравнительный). Для подтверждения эффекта, вызываемого обработкой JCt, твердую композицию готовят так же, как и в примере 4, а полимериз щию проводят в тех же условиях, что и в примере 1, с использованием р,42 мл суспензии твердой ксмлпозиции (со держащей 1 мг титана), не подвергнутой контактной обработке JCI, и 40 мг триэтилалюми ния. Полимеризацию проводят при TS-C. Через 20 мин после начала полиме ризации реакцию прекращают, так как образуюйщйся полимер получается в автоклаве в виде комкообразной массы, которую невозможно перемешивать Э результате получают 232 г клей кого полимера выход в расчете на т тан составляет 232000 г полный П :б7%. П р и м е р 5, В вибрационную м льницу, рабочий рбъем которой соста ляет 1л, в атмосфере аргона жают 40 г безводного хлористого маг ния и 14, 2 г комплекса четыреххлористого титана зтилового эфира бензойной кислоты. Перемешивание и раз мол этой смеси проводят в тех же условиях, что и в примере 1. Комплекс четыреххлористого титана этилового эфира бензойной кислоты готовят в данном случае, добавляя по каплям раствор этилового эфира бензойной кислоты в н-гексане к р; раствору TiC% в Н-гексане (моляр -i ное соотношение этиловый эфир бензойной кислоты TiCV4 равно 1) при , и вьщерживая смесь при комнатной температуре. После промывки и высушивания получают кристаллы желтого цвета. 5 г твердого помола помещают в колбу объемом 200 1лл и затем добавляют в нее 50 мл. 1,2-дихлорэтана и 0,6 г треххлористого йода, растворенного в 1,2-дихлорэтане.Смесь обра батывают затем в течение 2 ч при темЪературе кипения. После обработки получаемый твердый осадок промывают (2 раза 70 мл 1,2-дихлорэтана и Зра за И-гексаном), декантируя каждый раз осадок, и готовят из него, суспен ию титановой композиции (в и-ге сане). Полимеризацию проводят.в тех же условиях, что и в примере 1,с использованием 0,61 мл суспензии титановой композиции (содержащей 0,3 мг титана) и 20 мг триэтилалюминия. . В результате получают 157 г полимера. Выход в расчете на титан составляет 523000 г, полный П - 83, Пример За (сравнительный). Для приготовления- суспензии твердого помола (в 100 мл и-гексана в качестве растворителя) используют око ло 2,2 г твердого помола, полученно го в соответствии с примером 5. Полимеризацию проводят в тех же уелоВИЯХ, что и в примере 1, с использованием 0,61 мл получаемой суспензии (содержащей 0,5 мг титана) и 40 мг триэтилалюминия. Полимеризацию прекращают через 37 мин после начала реакции, так как образующийся полимер получается в автоклаве в виде комкообразной массы, которую невозможно перемешивать. В результате получают 178 г полимера в виде глинистой массы. Выход в расчете на титан составляет 356000 г, полный Л--47,9%. При сравнении результатов примеров 5 и 3 видно действие, оказываемое обработкой JCl на полный П. Пример б. В вибрационную мельницу, рабочий объем которой составляет 1 л, в атмосфере аргона загружают 40г безводного хлористого магния и 12,6 г комплекса треххлористого титана этилового эфира бензойной кислоты. Перемешивание и размол проводят в тех же условиях, что и в примере 1. Комплекс треххлористого титана этилового эфира бензойной кислоты получа:эт добавляя при комнатной температуре к раствору комплекса треххлористого титана, полученного в тех же условиях, что и в пример 4, этиловый эфир бензойной кислоты, промывая и высушивая образующиеся зеленовато-серые кристаллы. 5 г твердого помола помещают в колбу объемом 200 мл и добавляют в нее 50 мл 1,2-дихлорэтана и 0,5 г треххлористого йода, растворенного в 1,2-дихлорэтане. Смесь обрабатывают в течение 2 ч при температуре кипения. После окончания обработки получающийся осадок промывают, декантируют и используют для получения суспензии титановой композиции. Полимеризацию проводят в тех же условиях, что и в примере 1, используя 0,71 мл суспензии титановой композиции (содержащей 0,5 мг титана) и 20 мг триэтилалюминия. В результате получают 117 г полимера. Выход в расчете на титан составляет 234000 г, ПОЛНЫЙ П - 90,3%. Пример 4а (сравнительный). Для приготовления суспензии твердого помола (в 100 мл Нггексана в качестве растворителя) берут около 2,3 г твердого помола, полученного в соответствии с примером 6. Полимеризацию проводят так же, как в примере 1, с использованием 0,81 мл суспензии (содержащей 0,5 мг титана) и 20 мг триэтилалюминия. Полимеризацию прекращают через 50 мин после начала, так как образующийся в автоклаве полимер получается в виде сплошной массы. В результате получают 180 г полимера. Выход в расчете на титан составляет 360000 г, ПОЛНЫЙ П - 59,9., Р&зница в величинах полного П в случае примеров 6 и 4а очевидна.

Пример 7. В этом примере в качестве добавки при размоле используют ЗК-Ц. В вибрациоиную мельницу загр -жают 40 г безводного хлористого магния, 12 мл этилового эфира бензойной кислоты и 5,4 мл StCt. Эти материалы обрабатывают в тех же условиях, что и в примере 1 (размол продолжают р течение 16 ч), в результате получают твердый помол. Последующие взаимодействия с Т)С1 и контактную обработку JCl проводят в тех же условиях, что и в примере 1.

Полимеризацию проводят так же, как и в примере 1, с использованием 2,94 мл получаемой суспензии титановой композиции (содержсццей 0,5 мг титана) и 40 мг триэтилалюминия.

В результате получают 145 г полимерп. Выход в расчете на титан составляет 290000 г, полный П-95,6%.

Пример 8. Размол проводят в тех же условиях, что и в примере 1 с той разницей, что в вибрационную мельницу, рабочий объем которой составляет 1 л, в атмосфере аргона загружают 40 г безводного хлористого магния и 9,0 мл метилметакрилата, и раэмрл продолжают в течение 16 ч.

5 г получаемого твердого помола помещают в колбу объемом 200 мл. Взаимодействие с TiC и контактную обработку JCU (использовалось 0,5 г JCfj) для получения суспензии титановой композиции проводят так же, как и в примере 1.

Полимеризацию проводят в тех лее условиях, что и в примере 1, с использованием 3,18 мл получаемой суспензии титановой композиции (содержащей 2,0 мг титана) и ВО мг триэтилалюминия.

В результате получают 61 г полимера. Выход в расчете на титан составляет 30500 г, полный П - 98,1%.

Пример 9. Процесс вплоть до взаимодействия с проводят так же, как и в примере 1, а затем обрабатывают смесь хлористым йодом (JCI). С этой целью к твердой композиции (I) добавляют 50 мл 1,2-дихлорэтана в качестве растворителя и 0,093 мл JCt (0,3 г). Обработку проводят в течение 2 ч при температуре кипения. После окончания обработки образующийся твердый осгшок промывают, декантируют.и используют для получения суспензии титановой композиции.

Полимеризацию проводят в тех же условиях, что и.в примере 1, с использованием 1,85 мл суспензии титановой композиции (содержащей 0,5 мг титана) и 25 мл триэтилалюминия.

В результате получают 107 г полимера. Выход в расчете на титан со составляет 214000 г, полный П-9,3% : Пример 10. Процесс, вплоть до взаимодействия с TiC , проводят так же, как и в примере 1. После чего обрабатывают смесь J.

С этой целью к твердой композит ции добавляют 50 мл 1«2-дихлорэтана в качестве растворителя и О,5 г J, а затем проводят обработку в течение 2 ч лри температуре кипения. После окончаний обработки образующийся твердый осадок Промывают, декантируют и используют дпя получения суспензии титановой композиции.

Полимеризацию проводят в тех же условиях,что и в примере 1, с испо- л ьзованием 1,15мл суспензии титановой композиции (содержащей О,5 мг титана) и 30 мг триэтилалки4иния.

В результате получат 62 г полимера. Выход в расчете Hei титан составляет 124000 г, ПОЛНЫЙ П-97,6%.

Пример 11. Суспензию титановой композиции готовят так же, ка и в примере 10, с той разницей, что вместо 0,5 г J-используют 0,35 г

Полимеризацию проводят в тех же условиях, что и в примере 1, с использованием 1,92 мл получаемой суспензии титановой композиции (содержащей 1 мг титана)и 40 мл триэтилалюминия .

В результате получгиот 138 г поли.мера. Выход в расчете на титан составляет 138000 г, полный Л -96,4%.

Пример 12. Твердый компонент а) получат путем перемешивания и размола 2Q г безводного хлоритого магния и 6 мл этилового эфира бензойной кислоты в течение 48 ч так, как это описано в примере 1 для кс тозиции (I) .

Отдельно, таким же образом, получают твердый компонент в) путем перемешивания и размола 20 г треххлористого титана (востановленного алюминием треххлористого титана) и 14,4 мл этилового эфира бензойной кислоты в течение 48ч.

Путем перемешивания и размола в течение 5 ч 15,8 г компонента а) и 4,2 г компонента в) получают твердый компонент с).

5 г твердого компонента с) помещют в колбу объемом 200 мл и добавляют в нее 100 мл Н-гексана и 0,4 г JClj, после чего обрабатывают смесь в течение 4 ч при температуре кипения.

После окончания обработки образующийся твердый осадок промывгиот, декантируют и используют для получения титановой композиции.

Полимеризацию проводят в тех ке условиях, что и в примере 1, с- использованием 3,27 мл получаемой сус

пензии титановой композиции (содержащей 1 мг титана) ь80 нг триэтилалюминия.

В результате получают 186 г полимера. Выход в расчете на титан (г полипропилена г Ti) составляет 186000., ПОЛНЫЙ Л - 94,2%.

Пример 13. Твердый компонент а) получают перемешиванием и Lразмалыванием 20 г безводного хлористого магния и 6 мл этилового эфира бензойно.й кислоты так же, как и для композиции (Г) примера 1.

Отдельно, таким же способом,перемешиванием и размалыванием 20 г треххлористого Титана (восстановленного алюминием треххлористого титана) и 11,5 мл этилового эфира бензойной кислоты в течение 48 ч готовят твердый компонент в).

Твердый компонент с) получают .затем смешением и размалыванием в течение :5 ч 16,08. г твердого компонента а) и 3,92 г твердого компонента в) .

5 г твердого компонента с) помещают в колбу объемом 200 мл и добавляют в нее 100 мл н-гексана и 0,18 г JC14 после чего обраватьюают смесь в течение 4 ч при температуре кипения.

После окончания обработки образующийся твердый осадок промывают, декантируют и используют для получения титановой композиции.

Полимеризацию проводят так же, как и в примере 1, с использованием 4,42 мл получаемой суспензии тита, нрвой композиции (содержащей 1 мг титана) и 80 мг триэтилалюминия.

В результате получают 184 .г полимера . Выход в расчете на титан составляет 184000 г, полный П - 94,5

Пример 5а (сравнительный). В этом опыте для получения катгшизирующей суспензии (в 100 мл К-гексана в качестве растворителя) используют 2,79 г твердого компонента с), полученного в соответствии с примером 13. Полимеризацию проводят так же, как и в примере 1, с использованием 2,87 мл суспензии (содержащей 2,36 мг титана) и 80 мг триэтилалюминия. Полимеризацию прекращают через 10 мин.

В результате получают 257 г .полимера. Выход в расчете на титан за 10 мин составляет 109000 г, полный

Я - 76,1%.

Пример 14. Получение титановой композиции (I).

20 г безводного хлористого магния и 9,0 мл этилового эфира бензойной кислоты (молярное соотношение этиловый эфир бензойной кислоты хлористый магний равно 0,3) помещают в трехгорлую колбу объемом 500 мл и суспендируют ь 300 мл 1,2дихлорэтана, после чего подвергают содержимое ее термической обработке с обратным холодильником (84с) в течение 3 ч и при перемешивании.

После окончания обработки через колбу для удаления 1,2-дихлорэтана пропускают аргон до почти полного удаления дихлорэтана, а затем высушивают содержимое при пониженном давлении до получения белого порошка твердый продукт, полученный после предварительной обработки).

Весь полученный белый порошок и 6,92 мл TiCl (молярное соотношеиио этиловый эфир бензойной кислоты TiCl4.paBHo 1,0) загружают в вибрационную мельницу, внутренний объем которой 1 л (внутри мельницы шары из нержавеющей стали диаметром 12,7 мм а истинный объем равен 800 мл) и перемешивают содержимое. При этом, при контакте белого порошка с TiCI цвет его изменяется на желтый, что может быть связано с реакцией комплексообраЗования TiCi. с этиловым эфиром бензойной кислоты.

Смесь размёшывают в вибрационной мельнице в течение 24 ч при частоте 1410 об/мин и амплитуда 3,5 мм. 9 г получающегося твердого помола помещают в колбу объемом 200 мл.

В колбу загружают 50 мл 1,2-дихлорэтана, используемого в качестве инертного органического растворителя .и 0,1 г JCl растворенного в 1,2-дихлорэтане, в качестве межгалоидного соединения и перемешивают содержимое в течение 2 ч при . Образующийся осадок промывают (6 раз порциями и-гексана по 100 мл), декантируют и используют для получения композиции.

Концентрацию титана в суспензии т тановой композиции определяют колориметрически с использованием в качестве реагента для получения окрашенного соединения перекиси водорода. Суспензию композиции используют затем для испытаний на полимеризацию (концентрация титана в суспензии равняется 0,938 мг/мл). Содержание титана в титановой композиции составляет 1,82 вес.%.

Полимеризация пропилена (жидкофазная полимеризация).

В автоклав, рабочий объем которого равняется 1л, с мешалкой загружают в атмосфере газообразного прпилена 13 мг триэтилалюминия, 0,426 мл суспензии титановой композиции (содержащей 0,4 мг титана,причем атомарное соотношение Л1/Г1 равно 13,6), после чего добавляют 850 мл сжиженного мономера пропилена. Затем проводят полимеризации в течение 1 ч при .

После окончания полимеризацшнепрореагировавший мономер отдзают и получают в результате 225,2 г полимера. Выход в расчете на количество 556000 г, а в расчете на титановую композицию - 10000 г.

Стереоспецифичность полимера (полный Л), определенная с помощью экстракции.полимера кипящим н -гептаном, 95,7%.

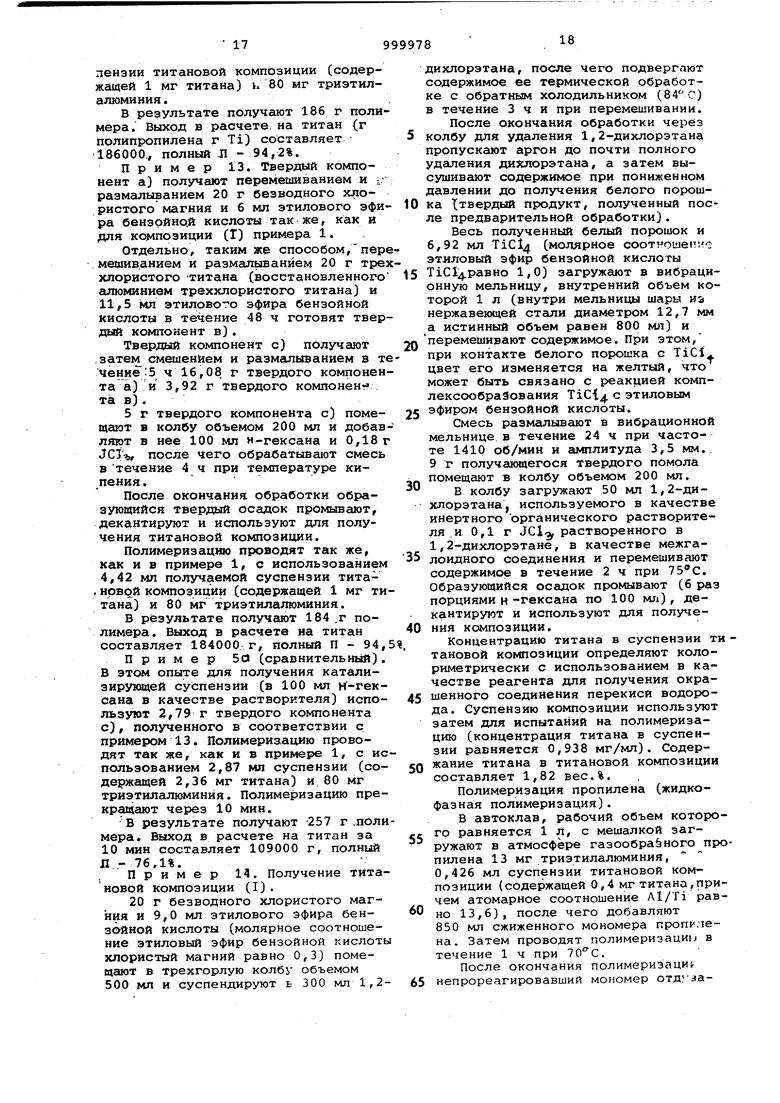

Примеры 13-23. В соответств и с описанным в примере 14 процессом приготовления титановой композиции получают твердые материалы с различным составом твердого продукта, полученного после предварительной обработки (соотношение этклового эфира бензойной кислоты (ЕВ) и MgCiJ и твердой размолотой композиции (соотношение этилового эфира бензойной кислоты и , после чего их обрабатывают ЛС1з Обработк JCl,,, применяемые растворители, условия обработки и промывка являются такими же, как и примере 14.

Полимеризацию пропилена осуществляют так же, как и в примере 14. Результаты приведены в табл. 1.

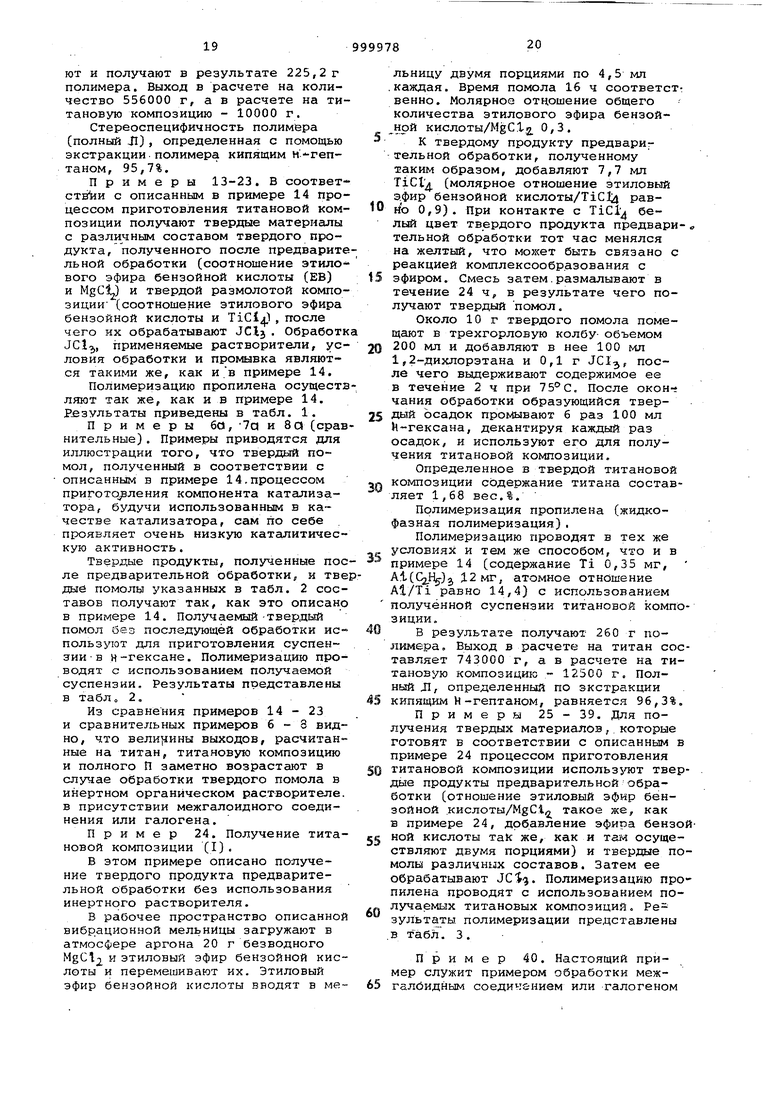

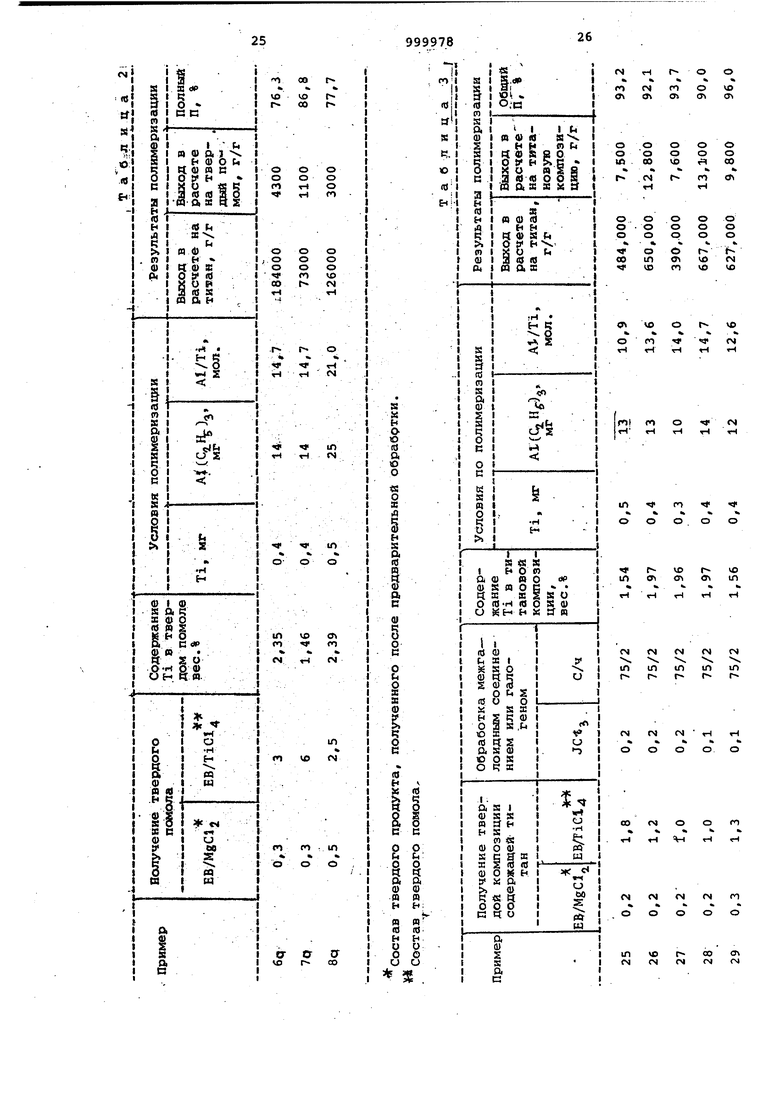

Примеры бС1,7аи8а (сравнительные) . Примеры приводятся для иллюстрации того, что твердый помол, полученный в соответствии с описанньом в примере 14,процессом пpигoтoJBлeния компонента катализатора, будучи использованным в качестве катализатора, сам по себе проявляет очень низкую каталитическую активность.

Твердые продукты, полученные после предварительной обработки, и тведые помолы указанных в табл. 2 составов получают так, как это описано в примере 14. Пол5 аемый-твердый помол без последующей обработки используют для приготовления суспензии в и-гексане. Полимеризацию проводят с использованием получаемой суспензии. Результаты представлены в табл. 2.

Из сравнения примеров 14-23 и сравнительных примеров 6-8 видно, что величины выходов, расчитанные на титан, титановую композицию и полного П заметно возрастают в случае обработки твердого помола в инертном органическом растворителе, в присутствии межгалоидного соединения или галогена.

Пример 24. Получение титановой композиции (1).

В этом примере описано получение твердого продукта предварительной обработки без использования инертнсэго растворителя.

В рабочее пространство описанной вибрационной мельницы загружают в атмосфере аргона 20 г безводного MgCt2 и этиловый эфир бензойной кислоты и перемешивают их. Этиловый эфир бензойной кислоты вводят в мельницу двумя порциями по 4,5 МП .каждая. Время помола 16 ч соответственно. Молярное отношение общего количества этилового эфира бензой нрй кислоты/М§С12. 0/3.

К твердому продукту предварительной обработки, полученному таким образом, добавляют 7,7 мл TiCt (молярное отношение этиловый э.фир бензойной кислоты/Т1С14 равlio 0,9). При контакте с TiCl белый цвет твердого продукта предварительной обработки тот час менялся на желтый, что может быть связано с реакцией комплексообразования с эфиром. Смесь затем.размалывают в течение 24 ч, в результате чего получают твердый помол.

Около 10 г твердого помола помещают в трехгорловую колбу- объемом 200 мл и добавляют в нее 100 мл 1,2-дихлорэтана и 0,1 г после чего выдерживаиот содержимое ее в течение 2 ч при 75°С. После окончания обработки образующийся твердый осадок промывают 6 раз 100 мл h-гексана, декантируя каждый раз осадок, и используют его для получения титановой композиции.

Определенное в твердой титановой композиции содержание титана составляет 1,68 вес.%.

Полимеризация пропилена (жидкофазная полимеризация).

Полимеризацию проводят в тех же условиях и тем же способом, что и в примере 14 (содержание Ti 0,35 мг, Ai(C2Hj)j 12 мг, атомное отношение Al/Ti равно 14,4) с использованием полученной суспензии титановой композиции.

В результате получают 260 г полимера. Выход в расчете на титан составляет 743000 г, а в расчете на титановую композицию - 12500 г. Полный Л, определенный по экстракции кипящим И-гептаном, равняется 96,3%.

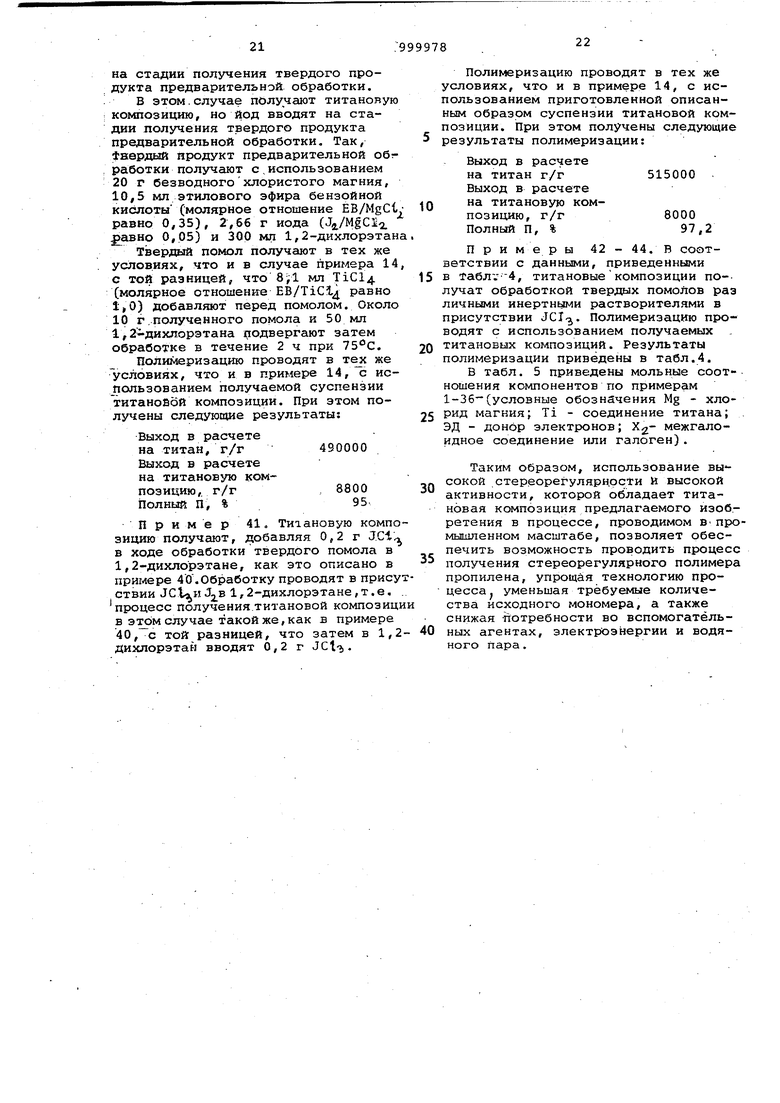

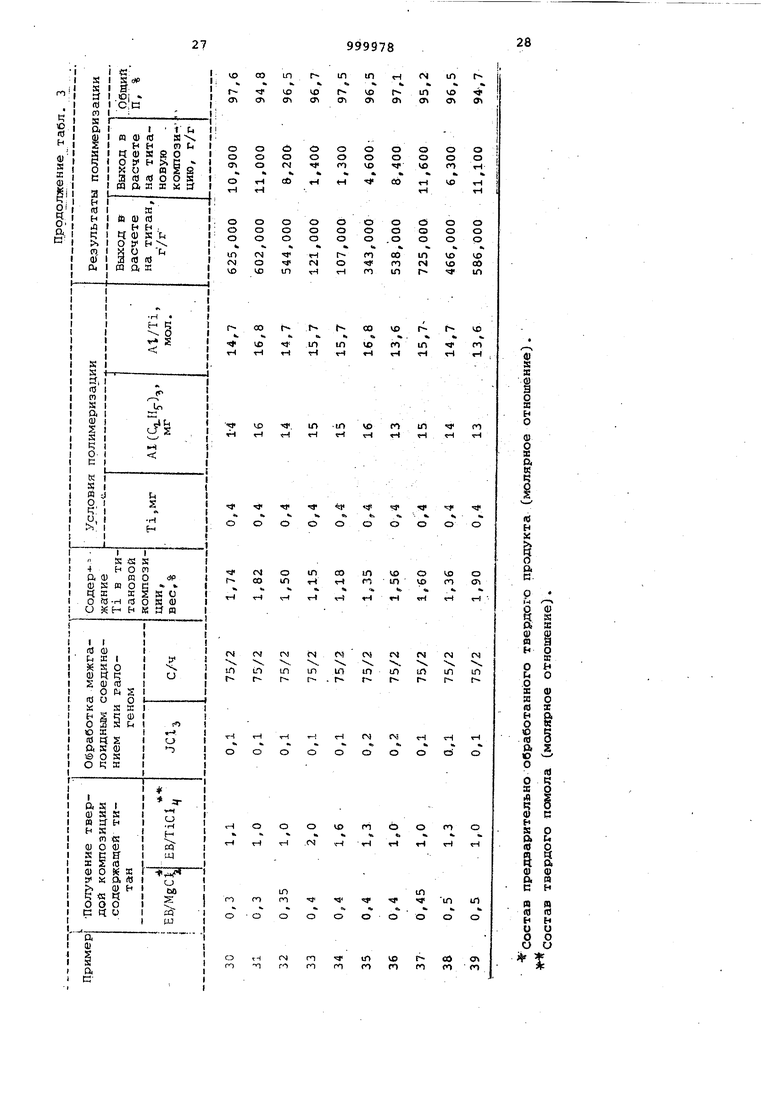

Примеры 25-39. Для получения твердых материалов, которые готовят в соответствии с описанным в примере 24 процессом приготовления титановой композиции использ тот твердые продукты предварительной обработки (отношение этиловый эфир бензойной ккслоты/HgCi такое же, как в примере 24, добавление эфира бензоной кислоты так же, как и там осуществляют двумя порциями) и твердые помолы различных составов. Затем ее обрабатывают JCt-j. Полимеризацию пропилена проводят с использованием получаемых титановых композиций. Результаты полимеризации представлены .в табл. 3.

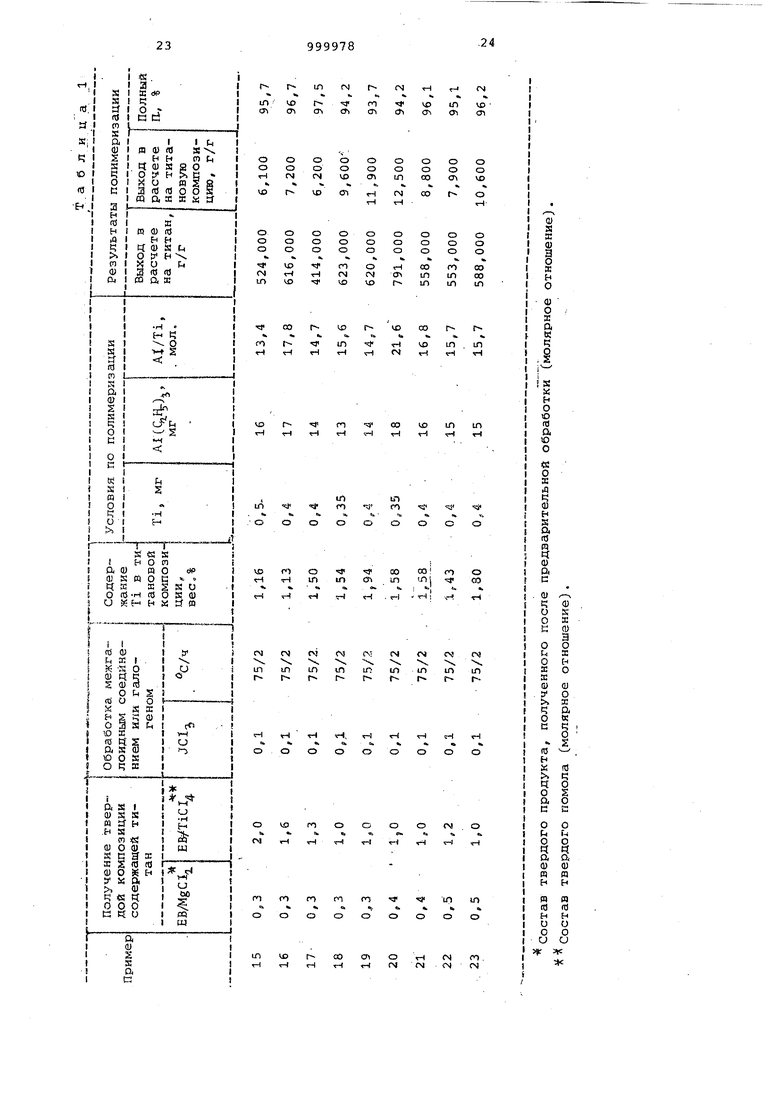

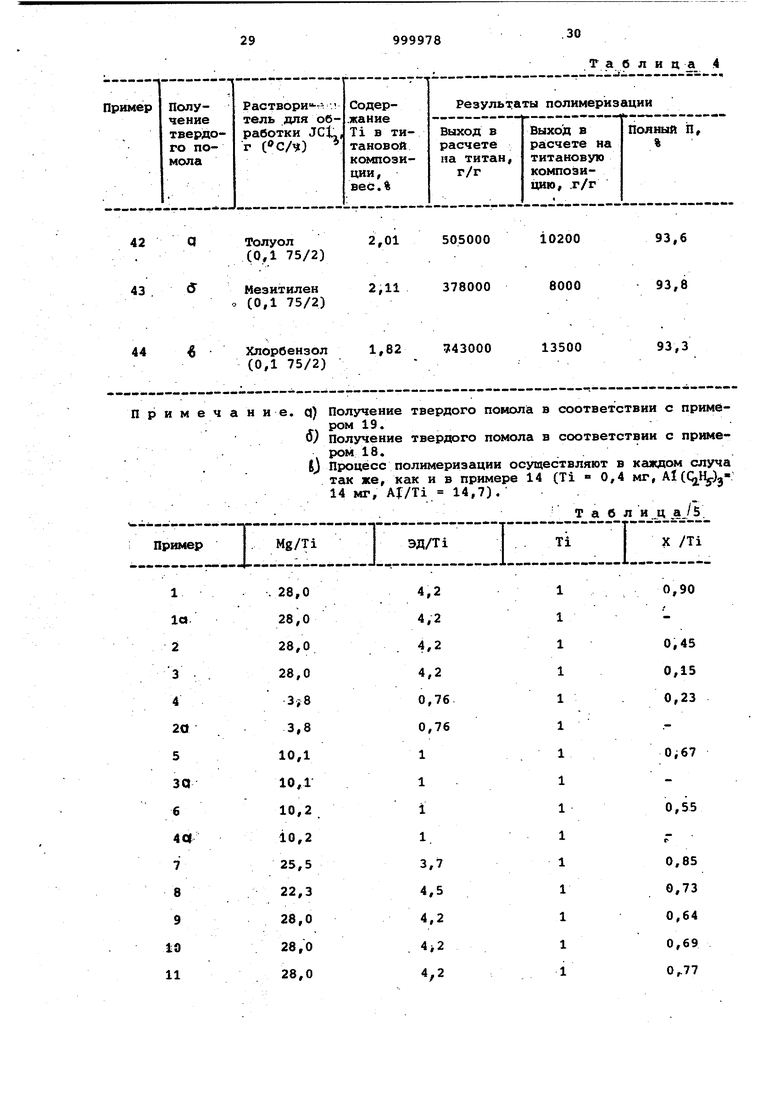

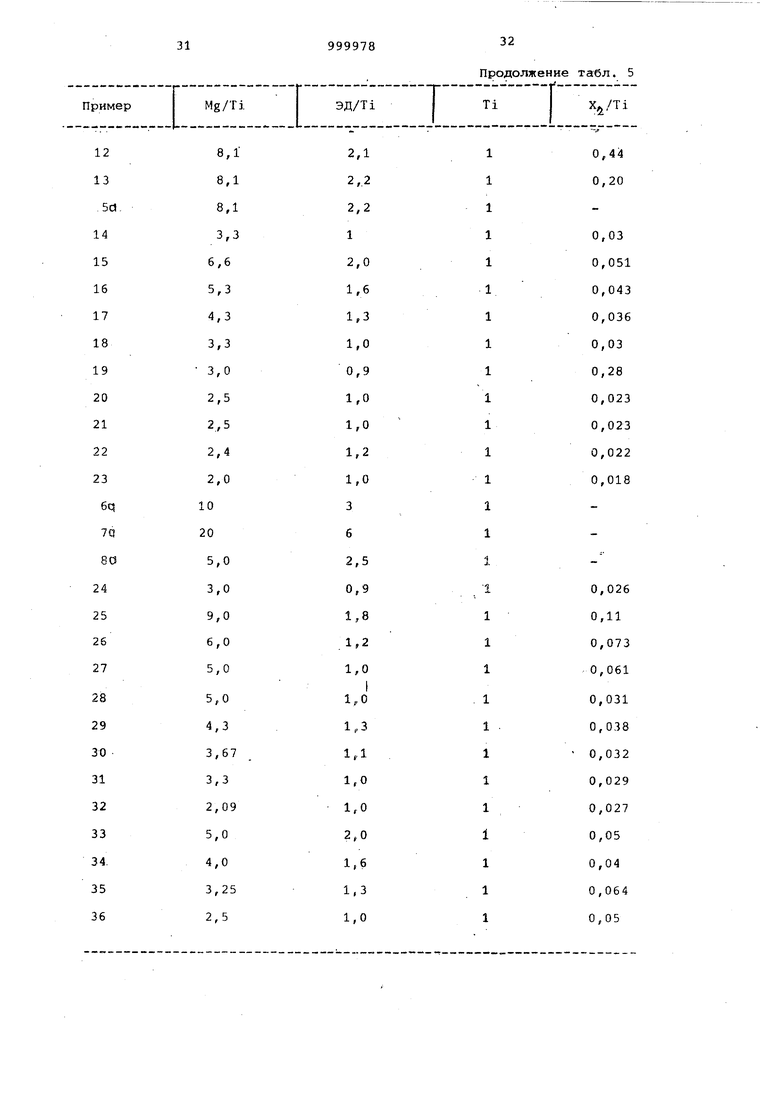

Пример 40. Настоящий пример служит примером обработки меж65 галбидным coeдиv &нивм или галогеном на стадии получения твердого продукта предварительной обработки. В этом.случае получают титановую композицию, но йод вводят на стадии получения твердого продукта предварительной обработки. Так, фнердЕлй продукт предварительной обт работки получают с.использованием 20 г безводногохлористого магния, 10,5 мл этилового эфира бензойной кисуготы (молярное отношение EB/MgCt равно 0,35), 2,66 г иода (Ji/MICjl авно 0,05) и 300 мл 1,2-дихлорэтан Твердый помол получают в тех же условиях, что и в случае примера 14 с той разницей, что 8/1 мл TiCl4 (молярное отношение ЕВ/Т1С1д равно ) добавляют перед помолом. Около 10 г.полученного помола и 50 мл 1,2-дихлорэтана подвергают затем Обработке в течение 2 ч при 75°С. Полимеризацию проводят в тех же условиях, что и в примере 14, с использованием получаемой суспензии титановой композиции. При этом получены следующие результаты: Выход в расчете на титан, г/г 490000 Выход в расчете на титановую композицию,, г/г , 8800 Полный П, % .95 Пример 41, Тиаановую компо зицию получают, добавляя 0,2 г J.Ci в ходе обработки твердого помола в 1,2-дихлорэтане, как это описано в примере 40.Обработку проводят в прису ствии 1,2-дихяорэтане,т.е. процесс получения.титановой композиц в этом случае такой же,как в примере 40,с той разницей, что затем в 1, дихлорэтан вводят 0,2 г JCt-j. Полимеризацию проводят в тех же условиях, что и в примере 14, с использованием приготовленной описанным образом суспензии титановой композиции. При этом получены следующие результаты полимеризации: Выход в расчете на титан г/г 515000 Выход в расчете на титановую композицию, г/г8000 Полный П, %97,2 Примеры 42 - 44. В соответствии с данными, приведенными в табЛ7-4, титановые композиции по-лучат обработкой твердых помоЛов раз личными инертными растворителями в присутствии JCI-j. Полимеризацию проводят с использованием получаемых титановых композиций. Результаты полимеризации приведены в табл.4. В табл. 5 приведены мольные соотношения компонентов по примерам 1-36-(условные обозначения Mg - хлорид магния; Ti - соединение титана; , ЭД - донор электронов; межгалоидное соединение или галоген). Таким образом, использование вы сокой стереорегулярн.ости И высокой активности, которой обладает титановая композиция предлагаемого изобретения в процессе, проводимом Впрюмышленном масштабе, позволяет обеспечить возможность проводить процесс получения стереорегулярного полимера пропилена, упрощая технологию процесса J уменьшая требуемые количества исходного мономера, а также снижая -потребности во вспомогательных агентах, электроэнергии и водяного пара.

го

CN

VO

о ел

о

ел

ел

о

о о

о

о

0 о

о

00 VO

00

гЧ

г ,сч

л

п

гН

о о

о о о

.

о о о

о о о

о

о

f-«

г

о

л

1Л

VO VO

tN

(JO

п

VO

VO

VC

t

Ч

го

сч

гН

го

N Т-С гН

Tj«

о

о

го о о

г

о л

f

г

л in

СП

N CM

N

fN

ГМ

in r

in rin r

in c.

CM tH

Г4

Ik

о

о о

«

00 о о

тН Н Vl

гН

(N

гм

го о

(N

о

о

о

а

00 гм

ve

t гм

CM

fN Примечание,

Т а б лица 4 q) Получение твердого помола в соответствии с примером 19. О/ Получение твердого помола в соответствии с примером 18. SJ Процесс полимеризации осуществляют в каждом случа так же, как и в примере 14 (Ti 0,4 мг, Al (С, 14 мг, Af/Ti 14,7). Т а б л и ц ,.

Продолжение табл. 5

Формула изобретения

сложного эфира карбоновой кислоты к три- или тетрахло1 иду титана 0,76 6,00 и галоидного соединения к триили тетрахлорид;(у титана 0,01.8 0,900, .

2, Спороб по п. 1, о т л и ч а ю ц и и с я тем, что обработку продукта взаимодействия органическщ4 растворителем осуществляtoT .одновременно с обработкой галоидяым соединением или после нее.Источники информации, принятые во внимание при экспертизе

1« Выпожениая заявка Японии 51-13114, кл. 26(3) В 112, опублик. 1976.

Авторы

Даты

1983-02-23—Публикация

1977-10-07—Подача