Изобретение относится к способам синтеза полимеров и может использоваться для получения ряда ароматических полиэфирсульфонов, применяемых в различных отраслях народного хозяйства.

Известен способ получения ароматического полиэфирсульфона на основе 4,4I -дихлор(фтор)дифенилсульфона и солей щелочных металлов (калиевых, натриевых цезиевых) соответствующих бисфенолов, которые получают взаимодействием этих бисфенолов с гидроокисями упомянутых металлов с последующим обезвоживанием образовавшихся продуктов отгонкой воды с азеотропообразователями - бензолом, гептаном, ксилолом, толуолом, хлорбензолом, дихлорбензолом. Последующую реакцию гетерополиконденсации проводят в среде таких растворителей как диметилсульфоксид и сульфолан.

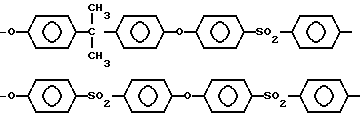

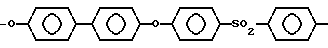

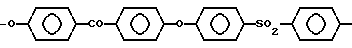

Получают полимеры структур

соответственно. Существенным недостатком этого способа является необходимость, из-за применения водных растворов щелочи, выдерживать строгий стехиометрический контроль компонентов в реакции образования фенолятов (как и на стадии поликонденсации), так как и избыток, и недостаток неблагоприятно сказываются на молекулярной массе и термостабильности конечного полимера. Вместе с тем, использование азеотропообразователя усложняет процесс из-за наличия дополнительного компонента в технологической схеме, увеличивает общее время производственного процесса.

соответственно. Существенным недостатком этого способа является необходимость, из-за применения водных растворов щелочи, выдерживать строгий стехиометрический контроль компонентов в реакции образования фенолятов (как и на стадии поликонденсации), так как и избыток, и недостаток неблагоприятно сказываются на молекулярной массе и термостабильности конечного полимера. Вместе с тем, использование азеотропообразователя усложняет процесс из-за наличия дополнительного компонента в технологической схеме, увеличивает общее время производственного процесса.

Известна также заявка, в которой описывается синтез ароматического полимера в диметилсульфоксиде взаимодействием дигалоидного продукта - 4,4I -бис-(4-хлорфенилсульфонил)дифенила и бисфенола-А в присутствии карбоната калия с осушкой промежуточного продукта- фенолята упомянутого бисфенола с помощью азеотропообразователя-толуола. Структура полученного полимера имеет, таким образом, следующий вид:

Очевидным недостатком этого способа в технологическом плане является, во-первых, использование сравнительно нетермостойкого растворителя - диметилсуль- фоксида, даже следы которого в полимере, имеющем высокую температуру стеклования (Т= 240оС) и, соответственно, высокую температуру переработки (выше 300оС), могут приводить к его сшивке; во-вторых, использование азеотропообразователя, который, кроме функции осушки реакционной массы от реакционной воды, способствует снижению температуры образования фенолята, что существенно, так как при повышенной температуре карбонат калия вызывает деструкцию бисфенола-А.

Известен способ синтеза сополимера на основе 4,4I -дихлордифенилсульфона в среде N-метилпирролидон-толуол (азеотропообразователь) в присутствии карбоната калия.

Этот способ чувствителен к присутствующей в системе воде, что предполагает использование азеотропообразователя.

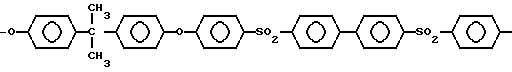

Наиболее близким по технической сущности к способу по изобретению является способ фирмы "Амоко", заявленный в патенте EP N 0047999. Этот способ предполагает для синтеза полимера структуры или его сополимера с гидрохиноном использование следующей системы: 4,4I -дихлордифенилсульфон, 4,4I -диоксидифе- нилсульфон, карбонат калия, азеотропообразователь - толуол. В качестве растворителя для этой реакции по примерам используют сульфолан.

или его сополимера с гидрохиноном использование следующей системы: 4,4I -дихлордифенилсульфон, 4,4I -диоксидифе- нилсульфон, карбонат калия, азеотропообразователь - толуол. В качестве растворителя для этой реакции по примерам используют сульфолан.

Этому способу присущи все недостатки, связанные с использованием азеотропообразователя для осушки реакционной массы при получении полимера, - большое время процесса, пожароопасность из-за наличия органической жидкости, необходимость ее последующей регенерации, удорожающей процесс.

Технической задачей изобретения является упрощение и удешевление процесса синтеза различных полисульфонов и полиэфирсульфонов, сокращение общего времени, затрачиваемого на его производство.

Данная задача достигается тем, что при получении ароматических полисульфонов взаимодействием сухих бисфенолов с дигалоидарилсульфонами в среде органического растворителя в присутствии карбоната калия, в качестве растворителя используют предварительно высушенный диметилсульфон. Кроме того, карбонат калия (поташ) используют в избытке до 50% мол. к бисфенолу. Изобретение иллюстрируется следующими примерами.

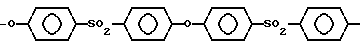

П р и м е р 1. В 1000 мл колбу из термостойкого стекла, снабженную перемешивающим устройством, вводом инертного газа, насадкой Дина-Старка с обратным холодильником и счетчиком пузырьков, загружают 143,58 г (0,5 М) 4,4I -дихлордифенилсульфона, 125,16 г (0,5 М) 4,4I -диоксидифенилсульфона, 69,11 г (0,5 М) карбоната калия и 270 г диметилсульфона. Смесь при постоянном пропускании инертного газа медленно в течение 1 ч прогревают до температуры реакции, составляющей 230-235оС, и выдерживают при этой температуре 1 ч. По окончании времени выдержки реакционную массу дезактивируют пропусканием в течение 10 мин при интенсивном перемешивании мешалкой хлористого метила, а также последующим введением при температуре до 200оС 5 г щавелевой кислоты.

Реакционную массу выгружают из колбы при температуре до 200оС с последующим измельчением ее до частиц размером меньше 0,5 мм и отмывают водой от хлористого калия и растворителя. Остаточное содержание диметилсульфона составляет около 0,1 мас. % , хлористого калия - следы. Приведенная вязкость раствора полимера

-O SO

SO O

O SO

SO концентрацией 1 г/дл в диметилформамиде составляет 0,47 дл/г.

концентрацией 1 г/дл в диметилформамиде составляет 0,47 дл/г.

П р и м е р 2. Синтез полимера проводят так же, как в примере 1, только вместо 4,4I -дихлордифенилсульфона загружают 251,71 (0,5 М) 4,4I -бис(4II -хлорфенилсульфонил)дифенила, а количество карбоната калия составляет 16,02 г (0,55 М). Приведенная вязкость раствора данного полимера концентрацией 1 г/дл в диметилформамиде составляет 0,77 дл/г.

концентрацией 1 г/дл в диметилформамиде составляет 0,77 дл/г.

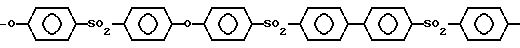

П р и м е р 3. Синтез полимера проводят так же, как в примере 1, только вместо 4,4I -диоксидифенилсульфона загружают 93,11 г (0,5 М) диоксидифенила, количество карбоната калия составляет 103,67 г (0,75 М). Приведенная вязкость раствора полимера концентрацией 1 г/дл в диметилформамиде составляет 0,41 дл/г.

концентрацией 1 г/дл в диметилформамиде составляет 0,41 дл/г.

П р и м е р 4. Синтез полимера проводят так же, как в примере 1, только вместо 4,4I -диоксидифенилсульфона загружают 107,11 г (0,5 М) 4,4I -диоксидифенилкетона, количество карбоната калия составляет 76,02 г (0,55 М). Приведенная вязкость раствора данного полимера концентрацией 1 г/л в диметилформамиде составляет 0,52 дл/г.

концентрацией 1 г/л в диметилформамиде составляет 0,52 дл/г.

Таким образом, изобретение промышленно применимо для синтеза ряда ароматических полиэфирсулььфонов, в том числе и сополиэфирcульфонкетонов, используемых в качестве конструкционных и электроизоляционных материалов в автомо- бильной, авиационной-космической промышленности, в электротехнике, электронике, медицине, а также применяемых в виде волокон, препрегов или при изготовлении мембран.

(56) Патент Великобритании N 1078234, кл. С 3 R, 1967.

Заявка Великобритании N 1396990, кл. С 08 G 75/20, 1975.

Hedrick I. L. at al. Radiation Resistent Amorphous-All Aromatic Polyarylen Ether Sulfones: Synthessis, Characterisation and Mechanical Properties-J. of Polym. Science; Polym. Chem. Ed. , vol. 23, p. 287-300 (1986).

Патент ЕР N 0047999, кл. С 08 G 75/23, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИЭФИРСУЛЬФОНОВ И СОПОЛИЭФИРСУЛЬФОНКЕТОНОВ | 1993 |

|

RU2043370C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ- И СОПОЛИЭФИРСУЛЬФОНОВ | 1992 |

|

RU2005737C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАТИСТИЧЕСКИХ СОПОЛИМЕРОВ ПОЛИФЕНИЛЕНСУЛЬФИДСУЛЬФОНОВ | 2005 |

|

RU2311429C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИЭФИРОВ | 1994 |

|

RU2063404C1 |

| Способ получения полиэфирсульфона | 2024 |

|

RU2839480C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИЭФИРОВ | 2009 |

|

RU2394848C1 |

| Способ получения ароматических полиэфиров | 2018 |

|

RU2684327C1 |

| Одностадийный способ получения ароматического полиэфира | 2018 |

|

RU2684328C1 |

| Способ получения полиэфирсульфонов | 2018 |

|

RU2688942C1 |

| Способ получения сополиполифениленсульфидсульфонов | 2019 |

|

RU2704260C1 |

Использование: конструкционные и электроизоляционные материалы в автомобильной, авиационно-космической промышленности, в электротехнике, электронике, медицине, а также волокна, препреги, мембраны. Сущность: взаимодействие сухих бисфенолов с дигалоидарилсульфонами в среде диметилсульфона в присутствии карбоната калия. Карбонат калия можно использовать в избытке до 50 мол. % по отношению к бисфенолу. 1 з. п. ф-лы.

Авторы

Даты

1994-01-15—Публикация

1992-02-13—Подача