Изобретение относится к синтезу полимеров и может быть использоваться для получения ряда ароматических полиэфирсульфонов, применяемых в различных отраслях народного хозяйства.

Известен способ получения ароматического полиэфирсульфона на основе 4,4I-дихлор(фтор)дифенилсульфона и солей щелочных металлов (калиевых, натриевых, цезиевых) соответствующих бисфенолов, которые получают взаимодействием этих бисфенолов с гидроокисями упомянутых металлов с последующим обезвоживанием образовавшихся продуктов отгонкой воды с азеотропообразователями бензолом, гептаном, ксилолом, толуолом, хлорбензолом, дихлорбензолом (1).

Известен также синтез аналогичных полимеров в диметилсульфоксиде взаимодействием дигалоидного продукта 4,4I-бис(4- хлорфенилсульфонил)дифенила и бисфенола-А в присутствии безводного карбоната калия с осушкой промежуточного продукта фенолята упомянутого бисфенола с помощью азеотропообразователя толуола /2/.

Наиболее близким по технической сущности к данному изобретению является способ фирмы "Амоко". Этот способ предполагает для синтеза полимера структуры

-O SO

SO O

O SO

SO или его сополимера с гидрохиноном использование следующей системы: 4,4I-дихлордифенилсульфон, 4,4I-диоксидифенилсульфон, безводный карбонат калия, азеотропообразователь толуол. В качестве растворителя для этой реакции предлагается ряд серусодержащих диполярных апротонных растворителей общей формулы

или его сополимера с гидрохиноном использование следующей системы: 4,4I-дихлордифенилсульфон, 4,4I-диоксидифенилсульфон, безводный карбонат калия, азеотропообразователь толуол. В качестве растворителя для этой реакции предлагается ряд серусодержащих диполярных апротонных растворителей общей формулы

R- -R или R-

-R или R- -R где R метил, этил, пропил, бутил, фенил, алкилфенил.

-R где R метил, этил, пропил, бутил, фенил, алкилфенил.

Недостатками всех указанных способов являются использование азеотропообразователя и безводных компонентов, в результате чего процесс получения полимера является взрыво-пожароопасным, а использование безводных компонентов требует стадии их предварительной подготовки или предъявляет повышенные требования к их качеству и условиям хранения.

Целью изобретения является устранение вышеуказанных недостатков, а именно уменьшение числа используемых компонентов, снижение требований к их качеству и повышение безопасности процесса.

Эта задача решается тем, что в способе получения ароматических полиэфирсульфонов и сополиэфирсульфонкетонов взаимодействием бисфенола с дигалоидариленсульфоном и/или дигалоидариленкетоном в среде органического растворителя в присутствии щелочного агента используют бисфенол и дигалоидариленсульфон и/или дигалоидариленкетон с влажностью 0,5-10,0 мас. в качестве органического растворителя диметилсульфон с влажностью 1-20 мас. а в качестве щелочного агента кристаллогидрат карбоната щелочного металла или бикарбонат щелочного металла с влажностью 0,5-20,0 мас.

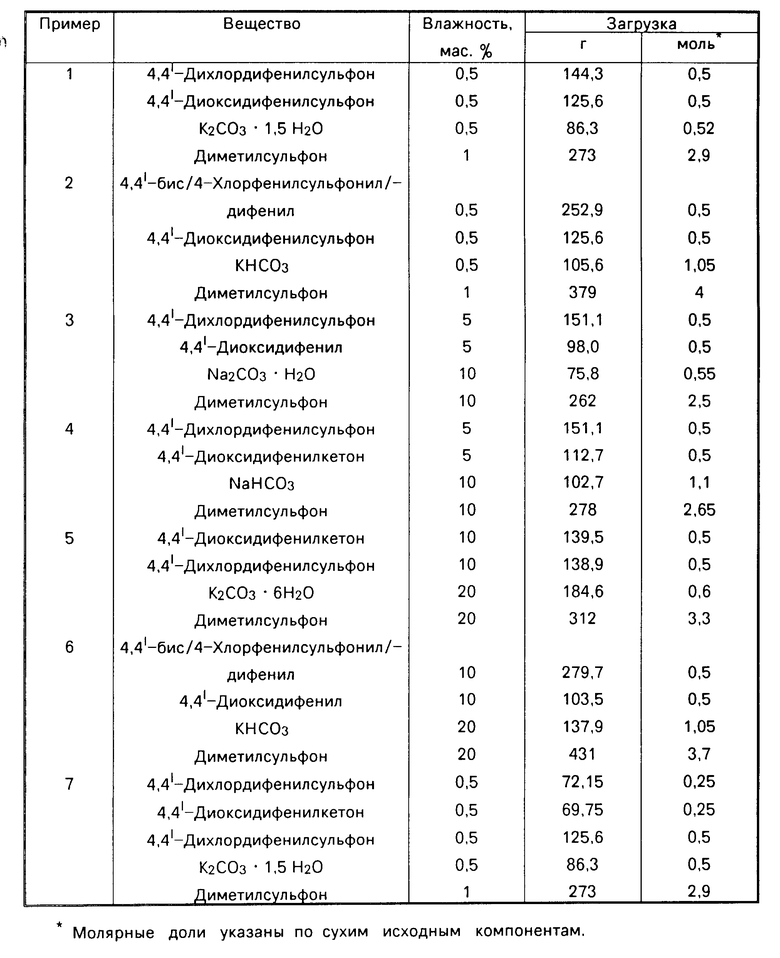

П р и м е р 1. В 1000 мл колбу из термостойкого стекла, снабженную перемешивающим устройством, вводом инертного газа, насадкой Дина-Старка для удаления газообразных продуктов, загружают 144,3 г (0,5 М) 4,4I-дихлординфенилсульфона с влажностью 0,5 мас. 125,6 г (0,5 М) 4,4I-диоксидифенилсульфона с влажностью 0,5 мас. 86,3 г (0,5 М) кристаллогидрата карбоната калия K2CO3 1,5H2O с влажностью 0,5 мас. и 273 г диметилсульфона с влажностью 1 мас. Смесь при постоянном пропускании инертного газа и перемешивании в течение 1 ч нагревают до 195-200оС, выдерживают при этой температуре 0,5 ч, а затем температуру смеси в течение 0,5 ч доводят до 230-235оС и выдерживают при этой температуре 1 ч. По окончании времени выдержки реакционную массу дезактивируют пропусканием через нее хлористого метила в течение 10 мин при интенсивном перемешивании содержимого колбы мешалкой.

Реакционную массу выгружают из колбы, охлаждают и измельчают до частиц размером меньше 0,5 м, а затем отмывают водой от хлористого калия и диметилсульфона до остаточного содержания хлористого калия не более 0,05 мас. и диметилсульфона не более 0,1 мас.

Приведенная вязкость раствора полученного полимера

-O SO

SO O

O SO

SO концентрацией 1 г/дл в диметилформамиде составляет 0,48 дл/г.

концентрацией 1 г/дл в диметилформамиде составляет 0,48 дл/г.

П р и м е р 2. Синтез полимера осуществляют аналогично примеру 1. Загружаемые в колбу компоненты и их количество указаны в таблице.

Приведенная вязкость раствора полученного полимера

-O SO

SO O

O SO

SO SO

SO

концентрацией 1 г/дл в диметилформамиде составляет 0,77 дл/г.

П р и м е р 3. Синтез полимера осуществляют аналогично примеру 1. Загружаемые в колбу компоненты и их количество указаны в таблице.

Приведенная вязкость раствора полученного полимера

-O O

O SO

SO концентрацией 1 г/дл в диметилформамиде составляет 0,41 дл/г.

концентрацией 1 г/дл в диметилформамиде составляет 0,41 дл/г.

П р и м е р 4. Синтез полимера осуществляют аналогично примеру 1. Загружаемые в колбу компоненты и их количество указаны в таблице.

Приведенная вязкость раствора полученного полимера

-O CO

CO O

O SO

SO концентрацией 1 г/дл в диметилформамиде составляет 0,52 дл/г.

концентрацией 1 г/дл в диметилформамиде составляет 0,52 дл/г.

П р и м е р 5. Синтез полимера осуществляют аналогично примеру 1. Загружаемые в колбу компоненты и их количество указаны в таблице.

Приведенная вязкость раствора полученного полимера

-O CO

CO O

O SO

SO концентрацией 1 г/дл в диметилформамиде составляет 0,39 дл/г.

концентрацией 1 г/дл в диметилформамиде составляет 0,39 дл/г.

П р и м е р 6. Синтез полимера осуществляют аналогично примеру 1. Загружаемые в колбу компоненты и их количество указаны в таблице.

Приведенная вязкость раствора полученного полимера

-O O

O SO

SO SO

SO

концентрацией 1 г/дл в диметилформамиде составляет 0,42 дл/г.

П р и м е р 7. Синтез полимера осуществляют аналогично примеру 1. Загружаемые в колбу компоненты и их количества указаны в таблице.

Приведенная вязкость раствора полученного полимера

-O SO

SO O

O CO

CO O

O SO

SO

концентрацией 1 г/дл в диметилформамиде составляет 0,37 дл/г.

Таким образом, изобретение промышленно применимо для синтеза ряда ароматических полиэфирсульфонов и сополиэфирсульфон-кетонов, используемых в качестве конструкционных и электроизоляционных материалов в автомобильной, авиационно-космической промышленности, в электротехнике, электронике, медицине, а также применяемых в виде волокон, препрегов или при изготовлении мембран.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИЭФИРСУЛЬФОНОВ | 1992 |

|

RU2005738C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ- И СОПОЛИЭФИРСУЛЬФОНОВ | 1992 |

|

RU2005737C1 |

| Способ получения полиэфирсульфона | 2024 |

|

RU2839480C1 |

| Способ получения ароматических полисульфонов | 2023 |

|

RU2815719C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАТИСТИЧЕСКИХ СОПОЛИМЕРОВ ПОЛИФЕНИЛЕНСУЛЬФИДСУЛЬФОНОВ | 2005 |

|

RU2311429C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИЭФИРОВ | 1994 |

|

RU2063404C1 |

| Способ получения ароматических полисульфонов | 2023 |

|

RU2815713C1 |

| Способ получения полиэфирсульфонов | 2018 |

|

RU2688942C1 |

| Одностадийный способ получения ароматического полиэфира | 2018 |

|

RU2684328C1 |

| Способ получения полисульфонов | 2018 |

|

RU2661154C1 |

Использование: конструкционные и электроизоляционные материалы в автомобильной, авиационно-космической промышленности, в электротехнике, электронике, медицине, а также волокна, препреги, мембраны. Сущность: взаимодействие бисфенола с влажностью 0,5-10,0% с дигалоидариленсульфоном и/или-дигалоидариленкетоном с влажностью 0,5-10,0% в среде диметилсульфона с влажностью 1-20% в присутствии кристаллогидрата карбоната щелочного металла или бикарбоната щелочного металла с влажностью 0,5-20,0% 1 табл.

СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИЭФИРСУЛЬФОНОВ И СОПОЛИЭФИРСУЛЬФОНКЕТОНОВ взаимодействием бисфенола с дигалоидариленсульфоном и/или дигалоидариленкетоном в среде органического растворителя в присутствии щелочного агента, отличающийся тем, что используют бисфенол и дигалоидариленсульфон и/или дигалоидариленкетон с влажностью 0,5 10,0 мас. в качестве органического растворителя диметилсульфон с влажностью 1 20 мас. а в качестве щелочного агента кристаллогидрат карбоната щелочного металла или бикарбонат щелочного металла с влажностью 0,5 20,0 мас.

| Устройство для копирования свекловичных головок и дообрезки ботвы корнеплодов сахарной свеклы | 1986 |

|

SU1396990A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Снаряд для разрыхления и всасывания песков при дражных разработках россыпей, содержащих драгоценные металлы | 1936 |

|

SU47999A1 |

Авторы

Даты

1995-09-10—Публикация

1993-01-19—Подача