Изобретение относится к обработке металлов давлением, в частности к способам выдавливания деталей.

Наиболее близким к изобретению является способ производства труб и полых профилей, при котором в контейнере с рабочей жидкостью размещают полую заготовку между матрицей и пресс-штемпелем, герметизируют контейнер и выдавливают заготовку из контейнера через отверстие матрицы [1] .

Основным недостатком известного способа является неизбежная распрессовка заготовки на первых 15 - 18% рабочего хода пресса. Это вызывает непосредственный контакт заготовки со стенками контейнера и поверхностью иглы, что в свою очередь приводит к увеличению давления на стенки контейнера и повышению трения между заготовкой, стенками контейнера и иглой, а следовательно, к необходимости увеличения на 15 - 20% рабочего усилия пресса.

Целью изобретения является повышение экономичности процесса и снижение массы контейнера путем исключения распрессовки заготовки.

Для достижения этой цели при выполнении способа заготовку получают с плоскими торцами, герметизируют контейнер путем деформирования заготовки за счет перемещения пресс-штемпеля на величину не более половины толщины стенки заготовки и в момент окончания герметизации контейнера повышают давление рабочей жидкости в нем путем введения дополнительного объема жидкости от автономного источника высокого давления до величины давления, превышающей давление распрессовки заготовки.

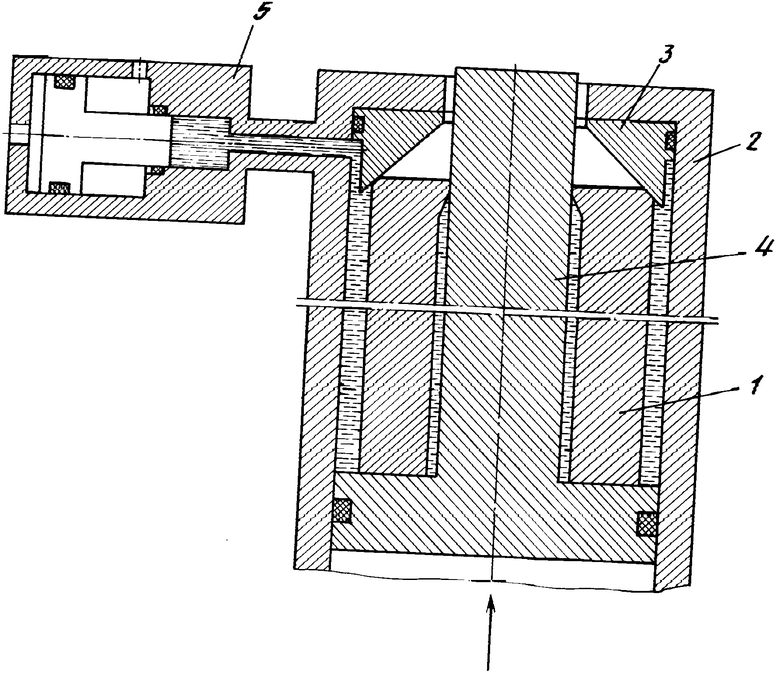

На чертеже показано устройство для выполнения способа.

Способ осуществляют следующим образом.

Полую заготовку 1 помещают в контейнер 2, заполненный жидкостью, между матрицей 3 и пресс-штемпелем 4. Герметизируют контейнер при перемещении пресс-штемпеля на величину не более половины толщины стенки заготовки путем формовки торца заготовки о матрицу 3. В конце процесса герметизации повышают давление в контейнере 2 от автономного источника 5 высокого давления до величины, превышающей давление распрессовки заготовки. После этого выдавливают изделие. (56) 1. Авторское свидетельство СССР N 956124, кл. B 21 C 23/08, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТРУБ И ПОЛЫХ ПРОФИЛЕЙ | 1992 |

|

RU2045367C1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1991 |

|

RU2068744C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2045366C1 |

| Устройство для прессования труб | 1978 |

|

SU774660A1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2108881C1 |

| Контейнер трубопрофильного пресса | 1979 |

|

SU897362A1 |

| Способ прессования труб | 1974 |

|

SU504574A1 |

| Способ изготовления многослойных труб | 1981 |

|

SU984552A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ТРУБОПРОФИЛЬНЫХ ПРЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2375134C2 |

| Способ изготовления ступенчатых изделий, преимущественно с отростком | 1988 |

|

SU1669601A1 |

Использование: в обработке металлов давлением. Сущность изобретения: в контейнер помещают полую заготовку между матрицей и пресс-штемпелем. Герметизируют контейнер при перемещении пресс-штемпеля и распрессовке заготовки по матрице. Затем в конце процесса герметизации подают в контейнер порцию жидкости от автономного источника, и после этого выдавливают заготовку. 1 ил.

СПОСОБ ПРОИЗВОДСТВА ТРУБ И ПОЛЫХ ПРОФИЛЕЙ, при котором в контейнере размещают полую заготовку между матрицей и пресс-штемпелем, герметизируют контейнер и выдавливают заготовку из контейнера через отверстие матрицы, отличающийся тем, что заготовку получают с плоскими торцами, герметизируют контейнер путем деформирования заготовки за счет перемещения пресс-штемпеля на величину не более половины толщины стенки заготовки и в момент окончания герметизации контейнера повышают давление рабочей жидкости в нем путем введения дополнительного объема жидкости от автономного источника высокого давления до величины давления, превышающей давление распрессовки заготовки.

Авторы

Даты

1994-01-30—Публикация

1991-11-05—Подача