1

Изобретение относится к обработке металлов давлением.

Известен способ для прессования металлов и сплавов, при котором контейнер пресса перемещают в направлении истечения металла со скоростью, большей скорости перемещения пресс-штемпеля.

Недостатком такого способа являются сравнительно малые скорости истечения металла в связи с наличием градиента скоростей в очаге деформации и по сечению заготовки. Кроме того, по той же причине на поверхности изделий возникают значительные растягивающие остаточные напряжения, которые могут привести к появлению трещин.

Целью изобретения является повышение производительности процесса прессования труб, улучшение качества внутренней поверхности труб, повышение равномерности механических свойств по длине изделий и качества их внутренней структуры, а также увеличение стойкости иглы путем создания условий двустороннего активного трения на заготовке.

Это достигается тем, что одновременно с перемещением контейнера перемещают иглу в том же направлении со скоростью в 1,2- 1,4 раза превышающей скорость перемещения пресс-штемпеля, при этом на нротяжении всего цикла прессования выдерживают величину

отношения скорости перемещения контейнера к скорости иглы в пределах 1,1 -1,2.

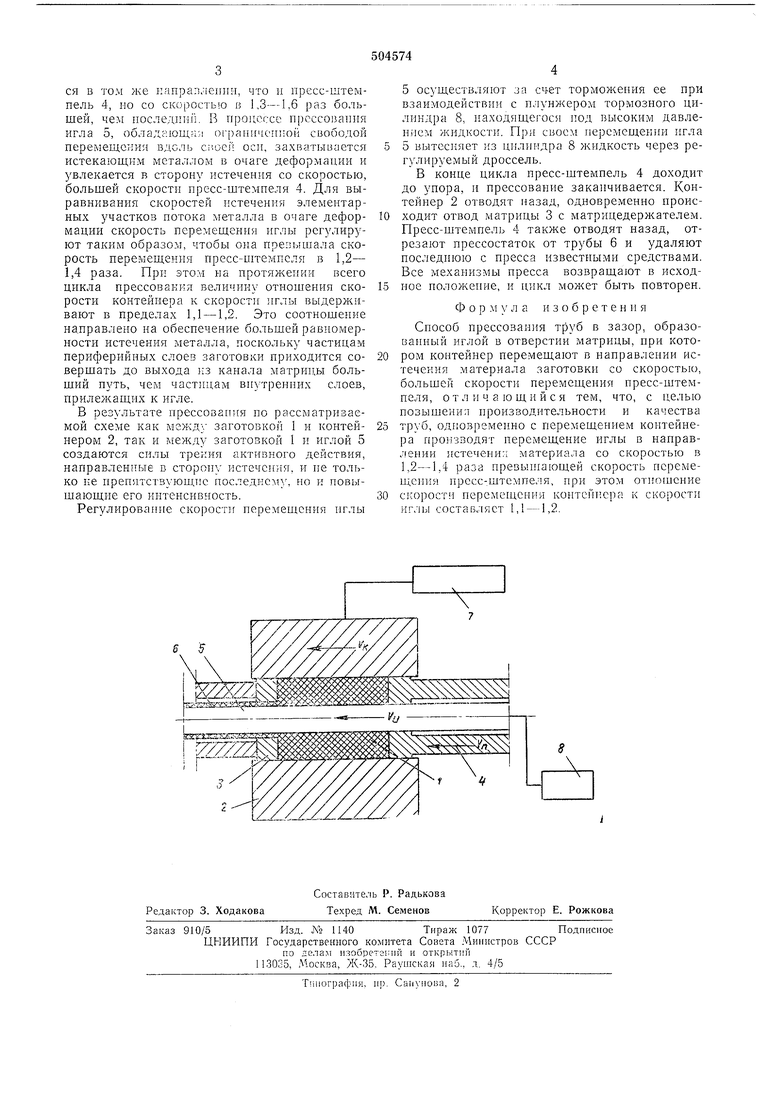

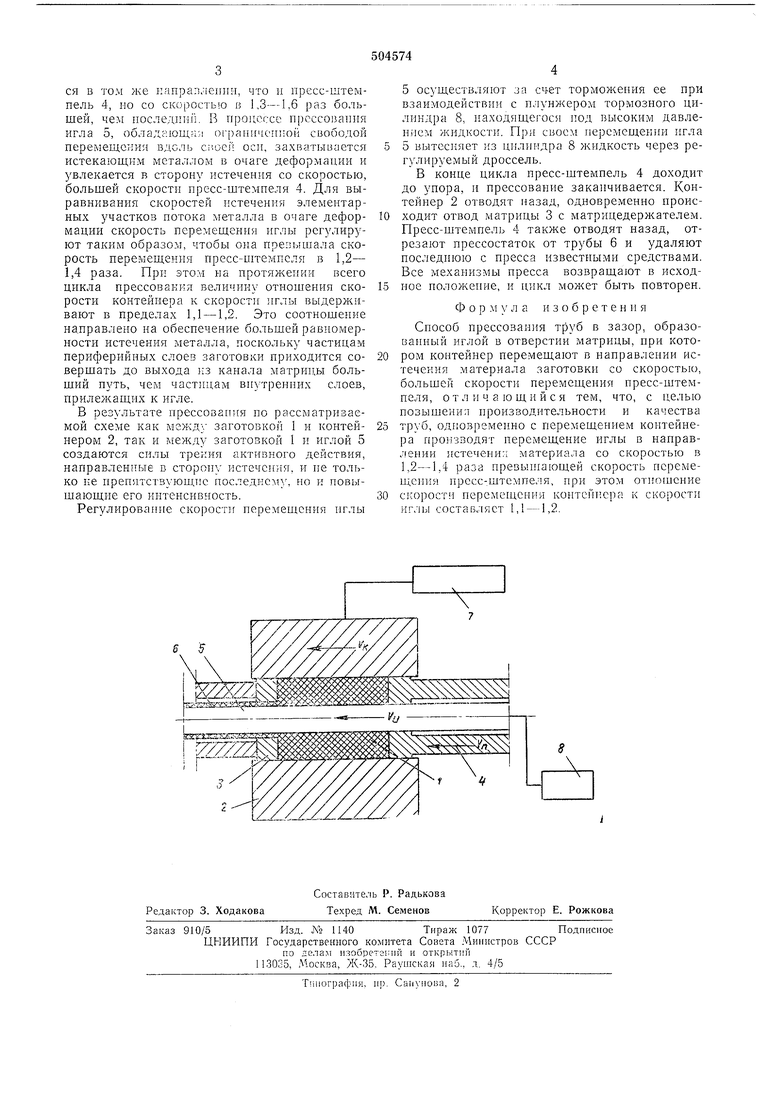

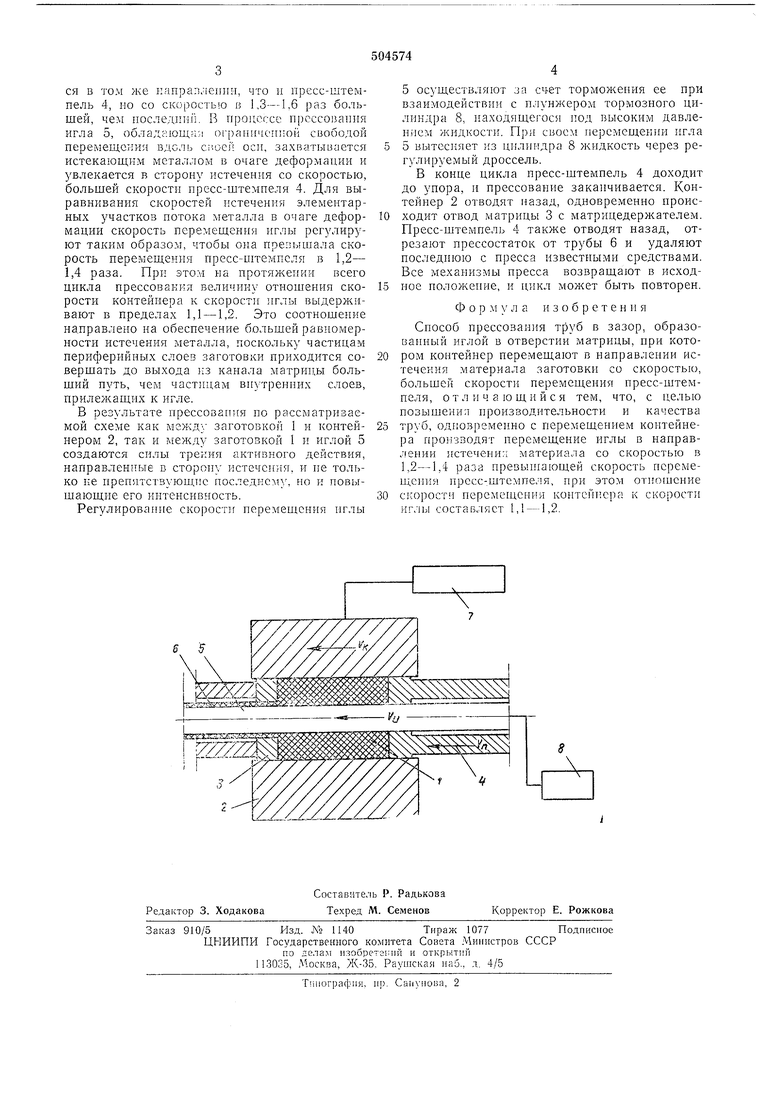

На чертеже изображена схема устройства для осуществления описываемого способа.

Полая заготовка 1 помещена в контейнер 2 пресса, закрытый с одной стороны матрицей 3, а с другой - пресс-штемпелем 4, внутри которого соосно расположепа игла 5, проходящая также сквозь полость заготовки 1 и канал матрицы 3 и образующая в послед,нем кольцевой зазор, соответствующий по размерам поперечному сечению прессуемой трубы 6. Контейнер 2 связан с гидроцилиндром 7, а игла 5 - с плунжером тормозного цилиндра 8.

Способ осуществляется следующим образом.

Нагретую до температуры прессования полую заготовку 1 подают в контейнер 2 пресса

до упора в лобовую поверхность матрицы 3, затем вводят иглу 5 в полость заготовки 1 и в канал матрицы 3 и перемещением прессштемпеля 4 справа налево осуществляют распрессовку заготовки. По окончании распрессовки сообщают рабочее усилие пресс-штемпелю 4 пресса, под воздействием которого из канала матрицы 3 начинает выдавливаться труба 6. Одновременно включают гидроцилиндр 7, и контейнер 2 начинает перемешаться в том же капраплении, что и пресс-штемпель 4, но со скоростью в 1,3-L6 раз большей, чем гюслелпнп. В про тсссе rijjccconaoim игла 5, обладающа; orpaiiuieinioii свободой перемещеии51 вдоль сисей оси, захватывается истекающим металлом в очаге деформации и увлекается в сторону истечения со скоростью, большей скорости нресс-штемпеля 4. Для выравнивания скоростей истечения элементарных участков потока металла в очаге деформации скорость перемешення иглы регулируют таким образом, чтобы она прегзышала скорость перемещения пресс-штемпеля в 1,2- 1,4 раза. При этом на протяжепии всего цикла прессования величину отношения скорости контейнера к скорости иглы выдерживают в пределах 1,1 -1,2. Это соотношение направлено на обеспечение большей равномерности истечения металла, поскольку частицам периферийных слоев заготовки приходится совершать до выхода из канала матрицы больший путь, чем частицам внутренних слоев, прилежащих к игле.

В результате прессования но рассматриваемой схеме как между заготовкой 1 и контейпером 2, так и между заготовкой 1 и иглой 5 создаются силы трения активного действия, направленные в сторону истечения, и не только не пренятствуюш,т1е носледнему, но и новышающпе его интенсивность.

Регулирование скорости неремен1ення нглы

5 осуществляют за стет торможения ее при взаимодействии с плунжером тормозного цилиндра 8, находящегося под высоким давлением жидкости. При своем перемещенни игла 5 вытесняет из цилиндра 8 жидкость через регулируемый дроссель.

В конце цикла пресс-штемпель 4 доходит до упора, ц прессование закапчивается. Контейнер 2 отводят назад, одновременно происходит отвод матрицы 3 с матрицедержателем. Пресс-штемпель 4 также отводят назад, отрезают прессостаток от трубы 6 и удаляют последнюю с пресса известными средствами. Все механизмы пресса возвращают в исходное ноложепне, и цикл может быть повторен.

Форм у л а и 3 о б р е т е н и я

Способ прессования труб в зазор, образованный иглой в отверстии матрицы, при котором коптейпер перемещают в направлепии истечения материала заготовки со скоростью, большей скорости перемещения пресс-штемпеля, отличающийся тем, что, с целью позышенил производительности н качества труб, одновременно с перемещением коитейнера производят перемещение иглы в направлении ястеченил материала со скоростью в 1,2-1,4 раза превышающей скорость перемещения пресс-штемпеля, при этом отно пение )рости перемещепия коптеЙ1 сра к скорости иглы составляет 1,1 -1,2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования труб | 1979 |

|

SU845930A1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ МЕТАЛЛА С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ЭКСТРУЗИОННЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105621C1 |

| Гидравлический трубный пресс | 1975 |

|

SU556861A1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2108881C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2351422C1 |

| Устройство для прессования труб | 1978 |

|

SU774660A1 |

| Способ прессования труб | 2018 |

|

RU2693708C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МЕДНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2024 |

|

RU2830626C1 |

| Способ прессования труб | 1986 |

|

SU1433517A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ | 2005 |

|

RU2285570C1 |

5 5

Авторы

Даты

1976-02-28—Публикация

1974-09-18—Подача