(54) КОНТЕЙНЕР ТРУБОПРОФИЛЬНОГО ПРЕССА.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ТРУБОПРОФИЛЬНЫХ ПРЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2375134C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ИЗ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2650474C2 |

| Инструмент для обратного прессования изделий | 1982 |

|

SU1159673A1 |

| Способ прессования труб | 2018 |

|

RU2693708C1 |

| Устройство для экструдирования заготовок | 1976 |

|

SU632426A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2002 |

|

RU2228810C1 |

| СПОСОБ ПРЯМОГО ПРЕССОВАНИЯ ТРУБОПРОФИЛЬНОГО ИЗДЕЛИЯ | 2002 |

|

RU2238161C2 |

| УСТРОЙСТВО ДЛЯ ОБРАТНОГО ПРЕССОВАНИЯ ТОЛСТОСТЕННЫХ ТРУБ | 2002 |

|

RU2252093C2 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2108881C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

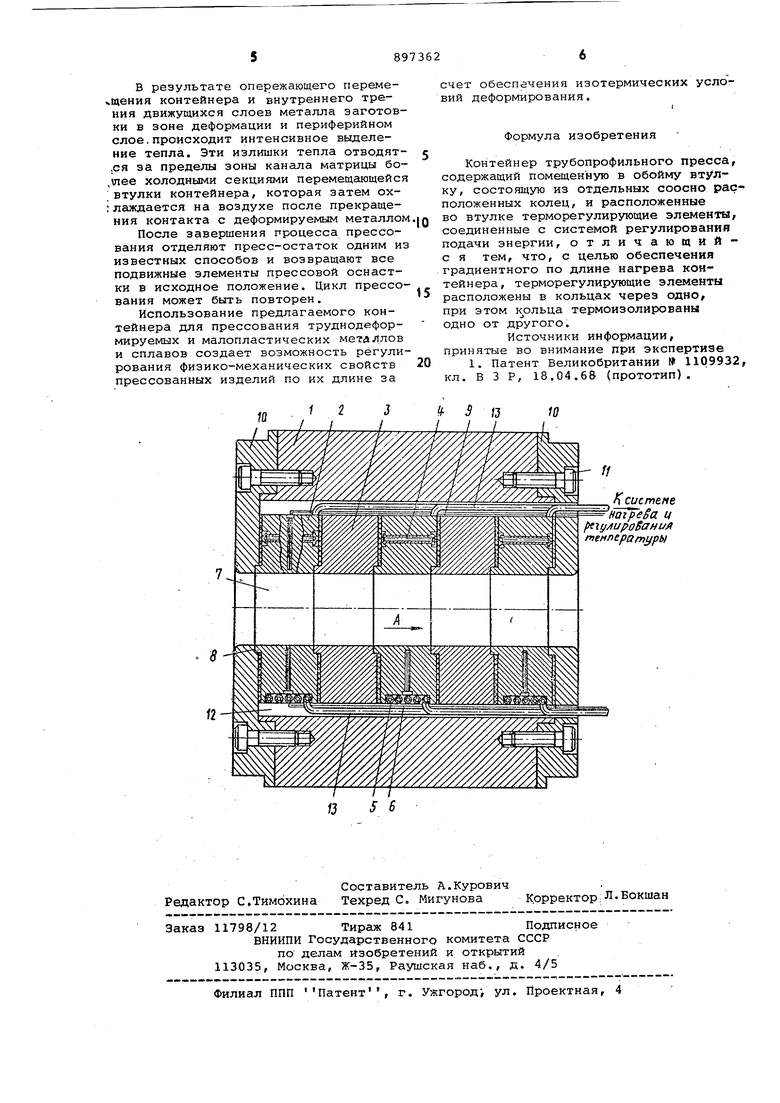

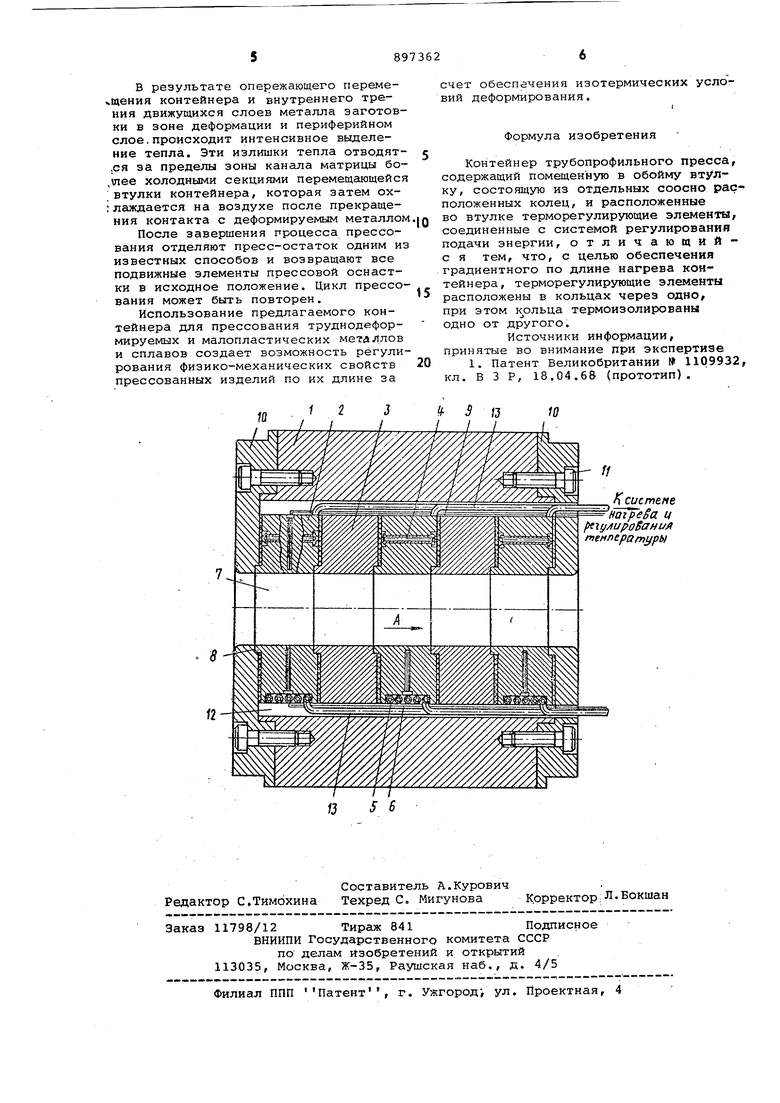

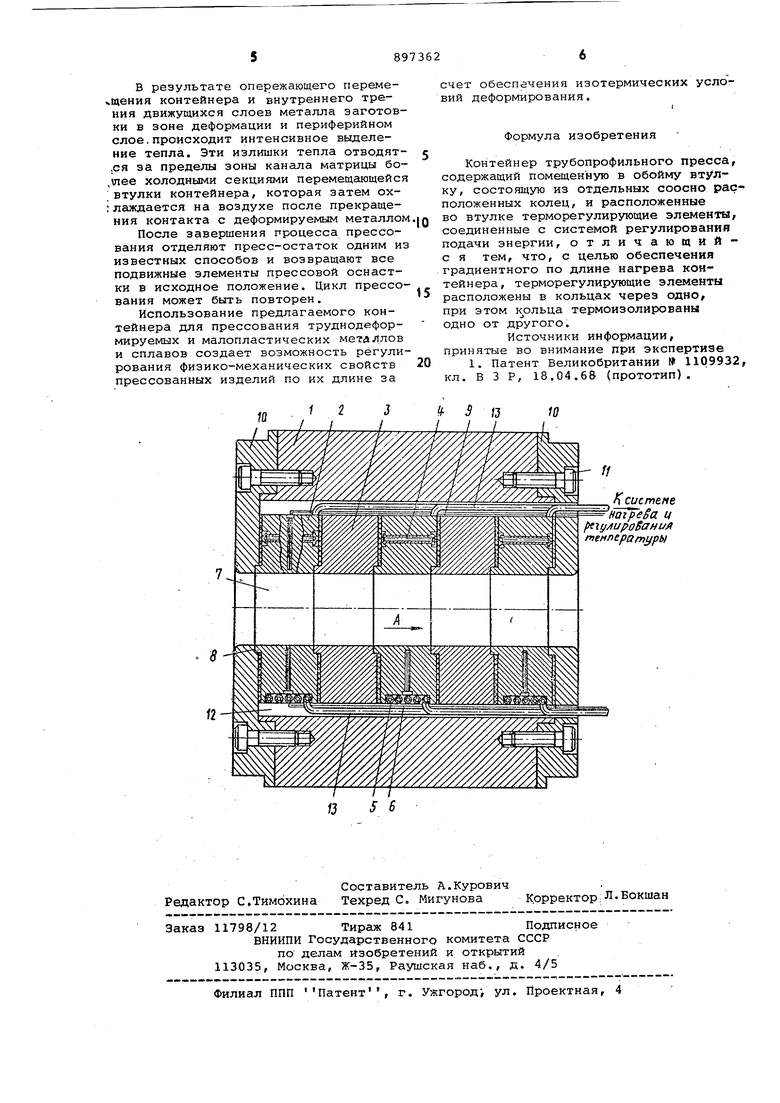

Изобретение относится к обработке металлов давлением, а точнее к оснаст ке для горячего прессования на трубопрофиль ных прессах. Известны устройства аналогичного назначения, содержащие контейнер, представляющий собой помещенную в обойму втулку, состоящую из отдельных соосно расположенных колец, и расположенные во втулке терморегулирующие элементы, соединенные с системой регулирования подачи энергии 1. Недостатком таких устройств является невозможность создания и регулирования градиента температур в различных зонах контейнера, что приводит к неравномерности физико-механич ских свойств по длине отпрессованных изделий. Цель изобретения - обеспечение градиентного по длине нагрева контей нера. Указанная цель достигается тем, что в контейнере , содержащ помещен ную в обойму втулку, состоящую из от дельных соосно расположенных колец, расположенные во втулке терморегулирующие элементы, соединенные с систе мой регулирования подачи энергии, те морегулирующие элементы расположены кольцах через одно, при этом кольца термоизолиррваны одно от другого. На чертеже схематически представлено предлагаемое устройство. Концентрично установленная в обойме 1 контейнера втулка состоит из отдельных соосно расположенных и примыкающих друг к другу плоскости торцами колец 2 и 3, которые чередуются через одно и имеют одинаковую форму и размеры, но кольца 2 снабжены прорезями, в которых размещены торморегулирующие элементы 4 и 5 и термопары б, а кольца 3 являются монолитными и не имеют нагревателей. Центральные . отверстия колец 2 и 3 в совокупности образуют сквозную цилиндрическую полость 7. Каждое кольцо 2 и 3 на одном из своих торцов снабжено примыкающим к полости 7 буртом 8, а на противоположном торце - выточкой, соответствующей бурту 8 по форме, размерам и расположению относительно оси. Бурты 8 входят в выточки соседних колец, обеспечивая взаимную фиксацию последних, и обращены в сторону истечения металла при. прессовании, показанную на чертеже стрелкой А. Между сопрягаемыми плоскостями колец 2 и 3 за пределами буртов 8 и выточек помещены кольцевые прокладки 9 из термоизоЛирующего материала.

На торцах контейнера установлены фланцы 10, жестко связанные с обоймой 1 стяжными винтами 11. Фланцы 10 взаимодействуют с крайними Кольцами втулки и сообщают последней двухстороннее усилие сжатия Во .фланцах 10 выполнены центральные отверстия, соосные полости 7 и одинакового с ней диаметра.

В варианте конструктивного исполнения, показанном на верхней половине чертежа, кольца 2 снабжены несколькими расположенными по окружности параллельными оси проре-зями, в которых размещены терморегулирующие .элементы 4, выполненные в виде трубчатых прямолинейных стержней, последовательно соединенных друг с другом с помощью полых перемычек. Образованная таким образом индукционная катушка имеет форму беличьего колеса .

В другом варианте конструктивного исгполнения, показанном на нижней половине чертежа, на периферийной поверхности колец 2 выполнены кольцевые проточки, расположенные в которых терморегулирующие элементы 5 навиты в цилиндрическую спираль индуктора трубчатого сечения.

На периферийной поверхности каждого кольца 2 и 3 выполнен параллельный оси паз. Пазы колец 2 и 3 в совокупности образуют на втулке продольный канал 12, выходящий через отверстие в одном из фланцев 10 на поверхность контейнера. В канале-12 проложены трубчатые проводники 13, связывающие каждую индукционную катушку (терморегулирующие элементы 4 или 5) с источником подачи энергии, оснащенным программным устройством (на чертеже не показаны). При этом металлические оболочки трубчатых проводников соединены с источником электрического тока, а ихПОЛОСТИ - с источником подачи текущей охлаждающей среды, например воды, В канале 12 проложены также электрические проводники, соединяющие термопары 6 с потенциометром .

Во избежание самопроизвольного разворота колец 2 и 3 относительно друг друга на их наружной поверхности и на внутренней поверхности обоймы выполнен продольный паз, в котором размещена фиксирующая шпонка (на чертеже Hei показана) .

Контейнер связан с гидроприводом своего автономного перемещения (на чертеже не показан).

Контейнер работает следующим Образом.

Перед началом цикла включают систему регулирования температуда на режим нагрева в соответствии с заранее заданным градиентом температуры по длине контейнера. Например/ для

процесса прессования с использованием активного трения нагрев прилегающих к матрице секций-колец 2 осуществляют до большей температуры, чем секций, расположенных с противоположной стороны втулки. При этом к металли)Ческим оболочкам терморегулирующих элементов 4 или 5 подается электрический ток по проводникам 13, а в полостях терморегулирующих элементов циркулирует жидкий охладитель, подаваемый по тем же проводникам. Выполнение заданного температурного режима обеспечивается программными регуляторами, питающими энергией каждую группу терморегулирующих элементов.

Например, для алюминиевых труднодеформируемых и малопластичных сплавов рекомендуется плавный переходтемпературы от 450-500°С у входа в канал матрицы до 250-300 С в зоне заднего торца втулки. Это необходимо для обеспечения наиболее благоприятных условий пластического деформирования как в начале, так и в конце цикла прессования.

После подготовки контейнера к работе, заключающейся в достижении заданного распределения температуры по длине матрицы, в полость последней вводят заготовку, например, из алюминиевого сплава, равномерно нагретую по всей длине до температуры технологической пластичности, Ходом пресс-штемпеля заготовку заталкивают до упора в матрицу. Дальнейшим перемещением пресс-штемпеля в том же направлении осуществляется распрессовка заготовки. Распрессованная заготовка, входя в , непосредственный контакт с внутренней поверхностью втулки контейнера, за счет высокой теплопроводности алюминиевых сплавов получает некоторый температурный градиент, соответствующей заданному распределению температуры по длине рабочей втулки. При этом заготовка отдает часть тепла менее нагретым секциям втулки, расположенным в зоне пресс-штемпеля.

По окончании распрессовки прессштемпель продолжает перемещаться в сторону матрицы (в направлении стрелки А), и под воздействием сообщаемого им заготовке усилия материал последней начинает выдавливаться из канала матрицы, образуя пресс-изделие. При прессовании с использованием сил активного трения одновременно включают привод контейнера, обеспечивающий перемещение его в направлени стрелки А со скоростью, превышающей скорость движения пресс-штемпеля на заранее определенную величину. Таким образом, оставшаяся часть цикла пред ставляет собой прессование с наведением сил трения активного действия на поверхности контакта втулки контейнера с заготовкой. В результате опережающего перемечЩения контейнера и внутреннего трения движущихся слоев металла заготовки в зоне деформации и периферийном слое.происходит интенсивное выделение тепла. Эти излишки тепла отводят,ся за пределы зоны кансша матрицы бо,лее холодными секциями перемещающейс ;втулки контейнера, которая затем ох;лаждается на воздухе после прекращения контакта с деформируемым металлом После завершения процесса прессования отделяют пресс-остаток одним и известных способов и возвращают все подвижные злементы прессовой оснастки в исходное положение. Цикл прессо вания может быть повторен. Использование предлагаемого контейнера для прессования труднодеформируемых и малопластических металлов и сплавов создает возможность регули рования физико-механических свойств прессованных изделий по их длине за

f cue те не Нагреёа ц pfty upoSoHUA температуры счет обеспечения изотермических условий деформирования. Формула изобретения Контейнер трубопрофильного пресса, содержащий помещенную в обойму втулку, состоящую из отдельных соосно расположенных колец, и расположенные во втулке терморегулирующие элементы, соединенные с системой регулирования подачи энергии, отличающийс я тем, что, с целью обеспечения градиентного по длине нагрева контейнера, терморегулирующие элементы расположены в кольцах через одно, при этом кольца термоизолированы одно от другого. Источники информации, принятые во внимание при экспертизе 1. Патент Великобритании 1109932, кл. В 3 Р, 18.04.6& (прототип).

Авторы

Даты

1982-01-15—Публикация

1979-11-12—Подача