1

(21)4075388/25-27

(22)13.04.86

(46) 30.07.89. Бюл. № 28

(71)Воронежское производственное объединение по выпуску тяжелых механических прессов Воронежтяж- мехгфесс

(72)В.А.Матыцин, И.Н.Филькин, Г.А.Арцыбашев и В.Г.Гостев

(53)621.97(088.8)

(56)Роден Г.М. и др. Механизм и автоматизация листовой штамповки в автомобилестроении. М.: Машиностроение, 1983, с.285, рис.1999.

(54)АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ

(57)Изобретение относится к кузнеч- но-прессовому машиностроению, в

частности к установкам для производства крупногабаритных кузовых дета- ;лей. Цель изобретения - повьш1ение надежности автоматической линии за

счет снижения влияния инерционных масс при транспортировке заготовки между прессами. Исходный материал загружается в первый пресс линии. После совершения рабочего хода пресса каретки устройства для транспортирования заготовки между прессами, совершая горизонтальные и вертикальные перемещения, захватывают отштампованную заготовку, перемещают ее и опускают на промежуточную опору, установленную между прессами. После повторого хода первого пресса устройство для транспортирования заготовки одними захватными органами переносит вторую отштампованную на первом прессе заготовку на промежуточную опору, а другими захватывает первую отштампованную заготовку с промежуточной опоры и переносит в рабочую зону второго пресса. 1 з.п. ф-лы, 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2006323C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1996 |

|

RU2116855C1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| ПЕРЕДАТОЧНОЕ УСТРОЙСТВО И ПРЕДНАЗНАЧЕННАЯ ДЛЯ НЕГО ПРИВОДНАЯ СИСТЕМА ДЛЯ МНОГОПОЗИЦИОННЫХ ПРЕССОВ С АВТОМАТИЧЕСКОЙ ПЕРЕДАЧЕЙ ОБРАБАТЫВАЕМЫХ ЗАГОТОВОК С ОДНОЙ ПОЗИЦИИ НА ДРУГУЮ | 1988 |

|

RU2020073C1 |

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

| ПРЕССОВЫЙ АГРЕГАТ ДЛЯ ОБРАБОТКИ ДАВЛЕНИЕМ (ВАРИАНТЫ) | 1990 |

|

RU2082614C1 |

| УСТРОЙСТВО для ПОДАЧИ ЗАГОТОВОК В РАБОЧУЮ ЗОНУ ПРЕССА И УДАЛЕНИЯ ИЗ НЕБ ОТШТАМПОВАННЫХДЕТАЛЕЙ | 1972 |

|

SU421545A1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1248706A1 |

| Магазинное устройство робототехнологического комплекса | 1987 |

|

SU1542669A1 |

Изобретение относится к кузнечно-прессовому машиностроению ,в частности, к установкам для производства крупногабаритных кузовных деталей. Цель изобретения - повышение надежности автоматической линии за счет снижения влияния инерционных масс при транспортировке заготовки между прессами. Исходный материал загружается в первый пресс линии. После совершения рабочего хода пресса каретки устройства для транспортирования заготовки между прессами, совершая горизонтальные и вертикальные перемещения, захватывают отштампованную заготовку, перемещают ее и опускают на промежуточную опору, установленную между прессами. После повторного хода первого пресса устройство для транспортирования заготовки одними захватными органами переносит вторую отштампованную на первом прессе заготовку на промежуточную опору, а другими захватывает первую отштампованную заготовку с промежуточной опоры и переносит в рабочую зону второго пресса. 1 з.п.ф-лы, 5 ил.

Изобретение относится к кузнеч- но-прессовому машиностроению, в частности к установкам для производ- с Рва крупногабаритных кузовных деталей

Цель изобретения - повьш1ение надежности автоматической линии за счет снижения влияния инерционных масс при транспортировке заготовки между прессами

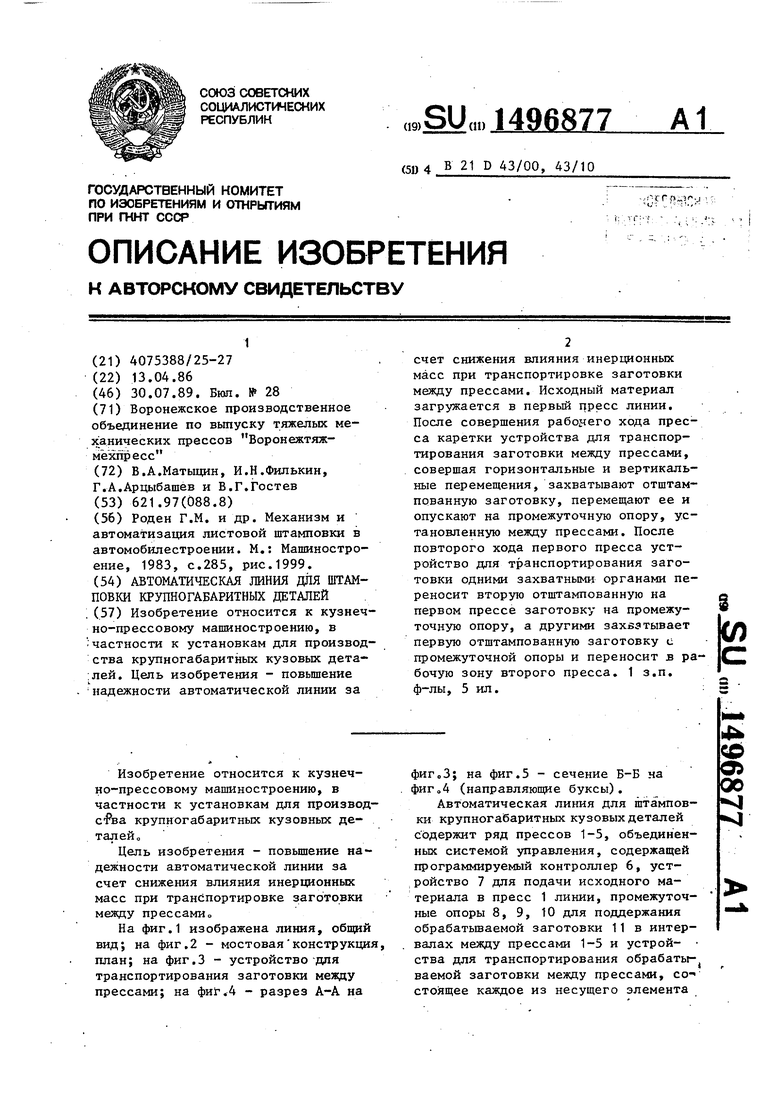

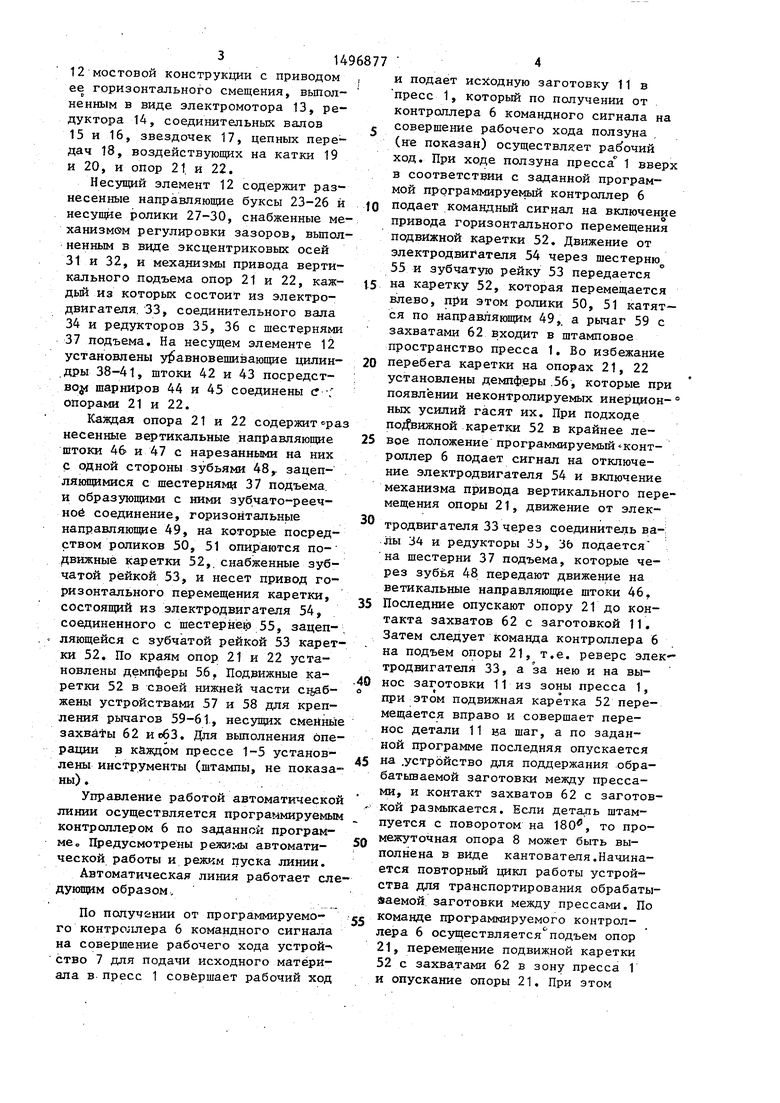

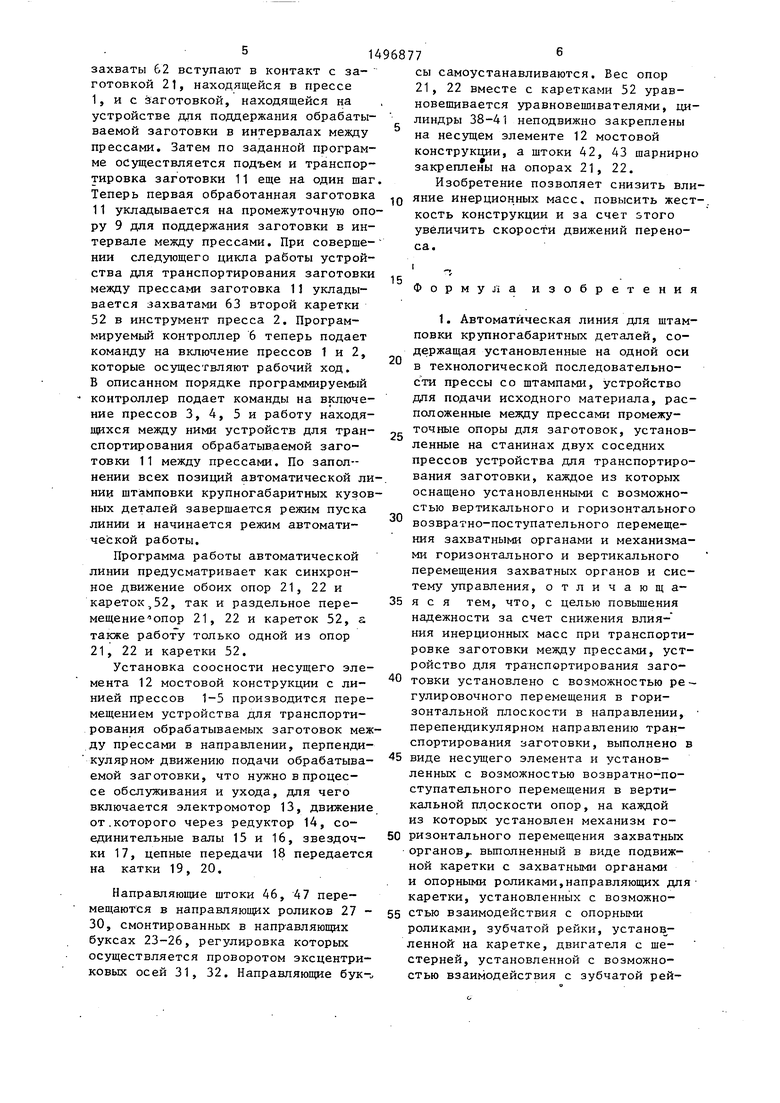

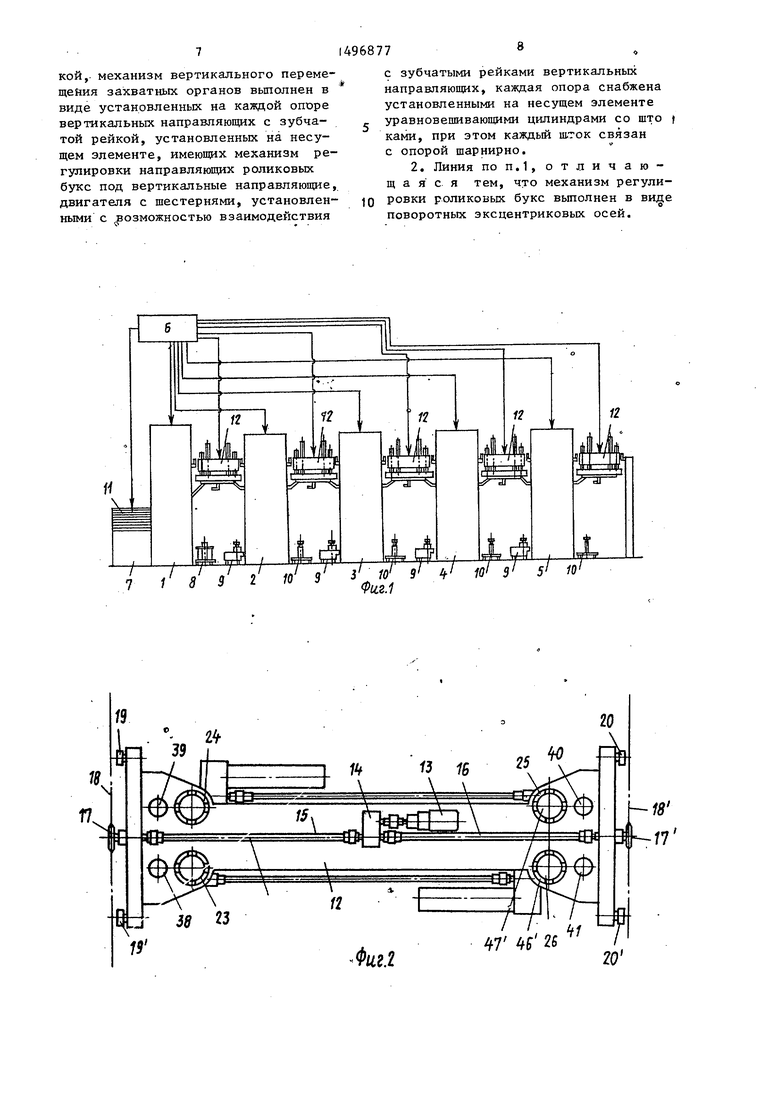

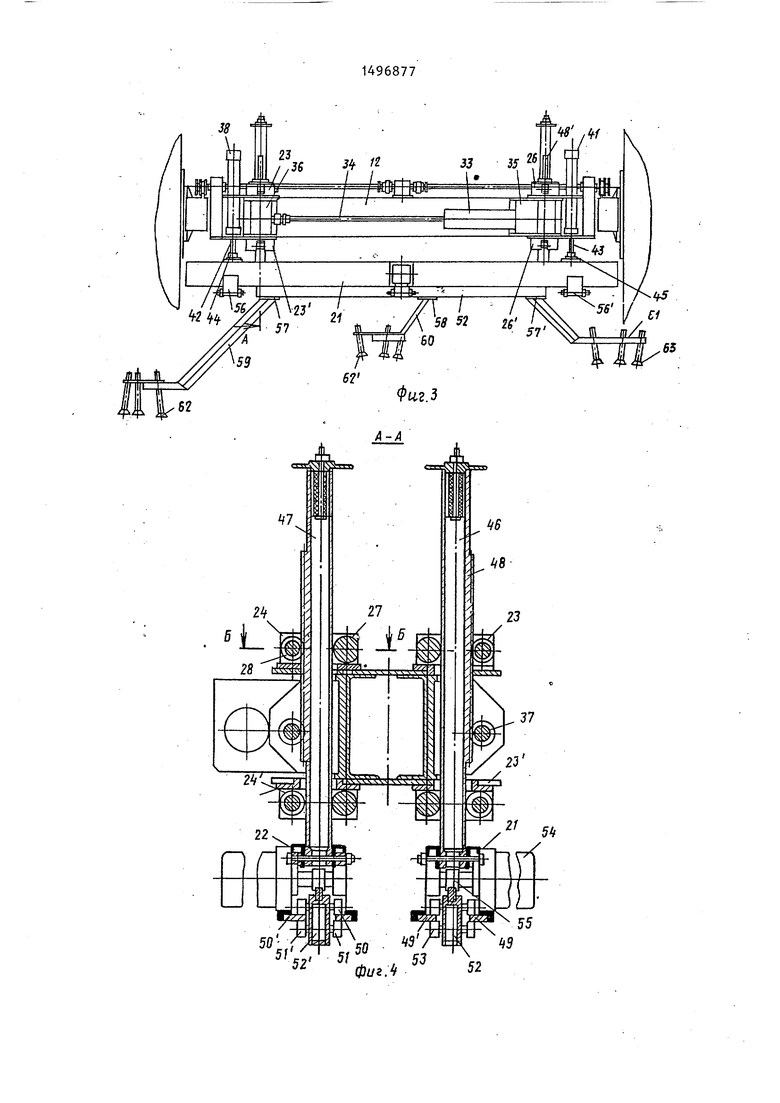

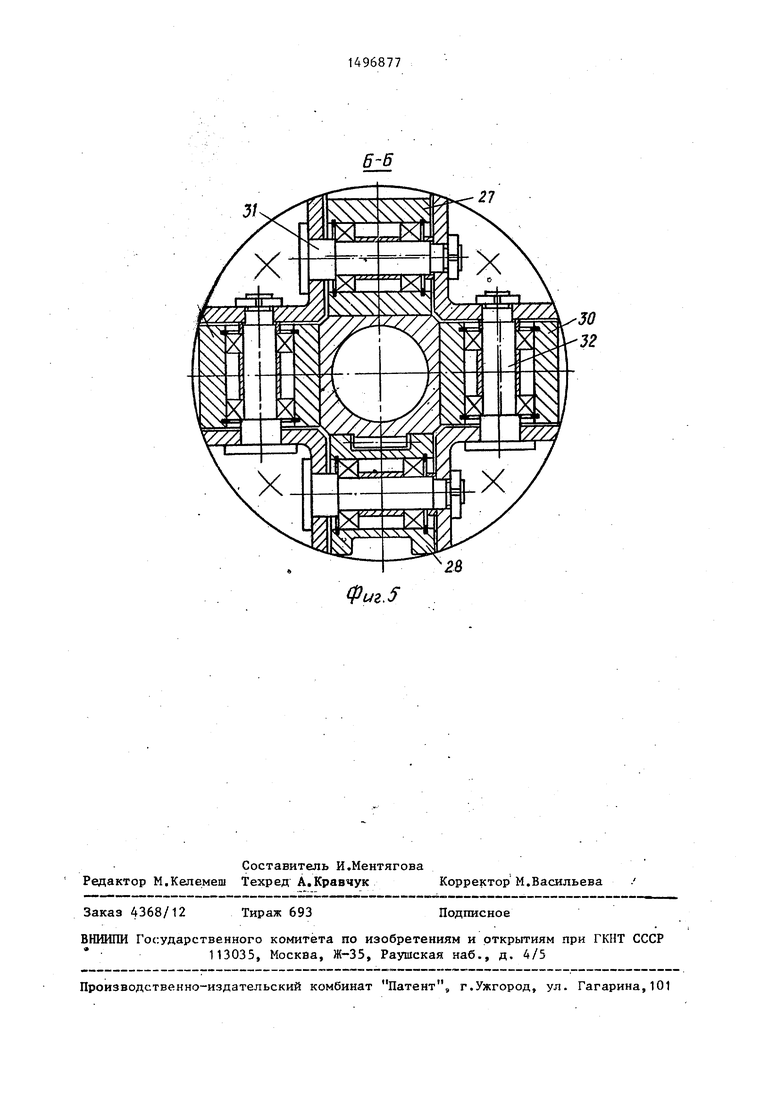

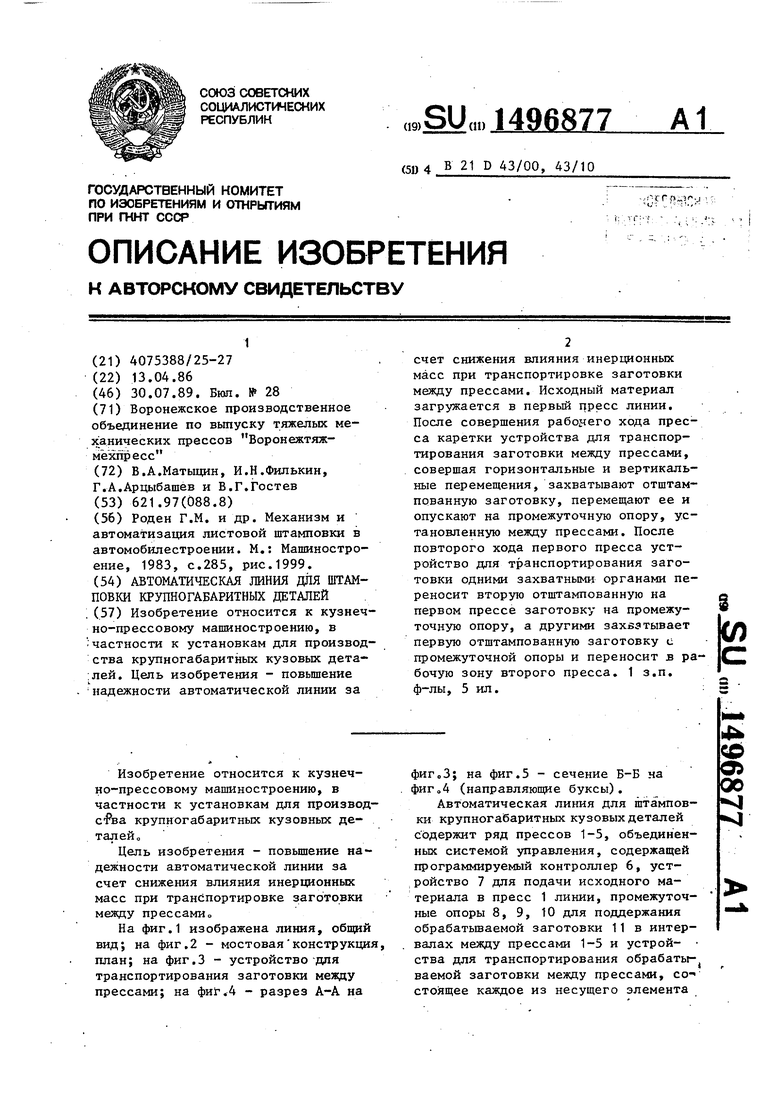

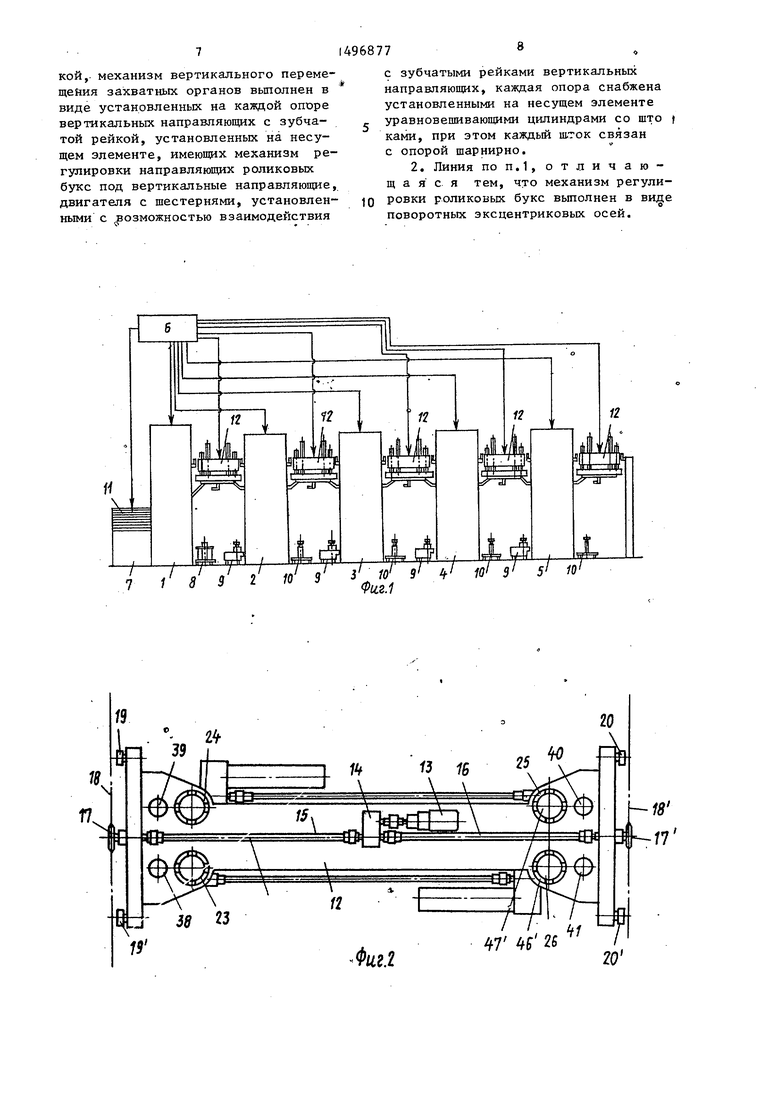

На фиг.1 изображена линия, общий вид; на фиг.2 - мостовая конструкция, план; на фиг.З - устройство для транспортирования заготовки мезвду прессами; на .4 - разрез А-А на

фиГоЗ; на фиг.5 - сечение Б-Б на фиго4 (направляющие буксы).

Автоматическая линия для штамповки крупногабаритных кузовых деталей содержит ряд прессов 1-5, объединенных системой управления, содержащей программируемый контроллер 6, устройство 7 для подачи исходного материала в пресс 1 линии, промежуточные опоры 8, 9, 10 для поддержания обрабатьшаемой заготовки 11 в интервалах между прессами 1-5 и устрой- ства для транспортирования обрабаты- ваемой заготовки между прессами, со-- стоящее каждое из несущего элемента

(

со

а сх

3149

12 мостовой конструкции с приводом ее горизонтального смещения, выполненным в виде электромотора 13, редуктора 14, соединительных валов 15 и 16, звездочек 17, цепных передач 18, воздействующих на катки 19 и 20, и опор 21 и 22.

Несущий элемент 12 содержит разнесенные направляющие буксы 23-26 и несущие ролики 27-30, снабженные механизмом регулировки зазоров, вьтол- ненным в виде эксцентриковых осей 31 и 32, и механизмы привода вертикального подъема опор 21 и 22, каж- дьй из которых состоит из электродвигателя. 33, соединительного вала 34 и редзгкторов 35, 36 с шестернями 37 подъема. На несущем элементе 12 установлены у авновещивающие цилин- дры 38-41, штоки 42 и 43 посредст- BOjt шарниров 44 и 45 соединены с ; опорами 21 и 22.

Каждая опора 21 и 22 содержит раз несенные вертикальные направляющие штоки 46 и 47 с нарезанными на них с одной стороны зубьями 48,. зацеп- ляннцимися с шестерням 37 подъема, и образующими с ними зубчато-реечное соединение, горизонтальные направляющие 49, на которые посредством роликов 50, 51 опираются подвижные каретки 52,. снабженные зубчатой рейкой 53, и несет привод горизонтального перемещения каретки, состоящий из электродвигателя 54, соединенного с шестернёф 55, зацепляющейся с зубчатой рейкой 53 каретки 52. По краям опор 21 и 22 установлены демпферы 56, Подвижные ка- ретки 52 в своей нижней части жены устройствами 57 и 58 для крепления рычагов 59-61, несущих смейные зaxвatы 62 иобЗ. Для вьтолнения операции в каждом прессе 1-5 установ- лены инструменты (штампы, не показаны) ,

Управление работой автоматической линии осуществляется программируемым контроллером 6 по заданной программе. Предусмотрены режи:4Ы автомати- ческой работы и режим пуска линии.

Автоматическая линия работает следующим образом.

По получении от программируемого контроллера 6 командного сигнала на совершение рабочего хода устрой- ство 7 для подачи исходного материала в пресс 1 совершает рабочий ход

Q 5 0

5 30 5 JQ

5

и подает исходную заготовку 11 в пресс 1, который по получении от контроллера 6 командного сигнала на совершение рабочего хода ползуна (не показан) осуществляет рабочий ход. При ходе ползуна пресса 1 вверх в соответствии с заданной программой программируемый контроллер 6 подает командный сигнал на включение привода горизонтального перемещения подвижной каретки 52. Движение от Электр од ви1 ателя 54 через шестерню 55 и зубчатую рейку 53 передается на каретку 52, которая перемещается влево, при этом ролики 50, 51 катятся по направляющим 49,. а рычаг 59 с захватами 62 входит в штамповое пространство пресса 1. Во избежание перебега каретки на опорах 21, 22 установлены демпферы .56, которые при появлении неконтролируемых инерцион-° ных усилий гасят их. При подходе подвижной каретки 52 в крайнее левое положение программируемый Контроллер 6 подает сигнал на отключение электродвигателя 54 и включение механизма привода вертикального перемещения опоры 21, движение от электродвигателя 33 через соединитель ва-: лы 34 и редукторы ЗЬ, ЗЬ подается на шестерни 37 подъема, которые через зубья 48 передают движение на ветикальные направляющие штоки 46, Последние опускают опору 21 до контакта захватов 62 с заготовкой 11. Затем следует команда контроллера 6 на подъем опоры 21, т.е. реверс электродвигателя 33, а за нею и на вынос заготовки 11 из зоны пресса 1, при этом подвижная каретка 52 перемещается вправо и совершает перенос детали 11 иа шаг, а по заданной программе последняя опускается на .устройство для поддержания обрабатываемой заготовки между прессами, и контакт захватов 62 с заготовкой размыкается. Если деталть штампуется с поворотом на 180, то промежуточная опора 8 может быть выполнена в виде кантователя.Начинается повторный цикл работы устройства для транспортирования обрабатываемой заготовки между прессами. По команде программируемого контроллера 6 осуществляется подъем опор 21, перемещение подвижной каретки 52 с захватами 62 в зону пресса 1 и опускание опоры 21. При этом

захваты 62 вступают в контакт с заготовкой 21, находящейся в прессе 1, и с заготовкой, находящейся на устройстве для поддержания обрабатываемой заготовки в интервалах между прессами. Затем по заданной программе осуществляется подъем и транспортировка заготовки 11 еще на один шаг Теперь первая обработанная заготовка 11 укладывается на промежуточную опору 9 для поддержания заготовки в интервале между прессами. При совершеНИИ следующего цикла работы устройства для транспортирования заготовки между прессами заготовка 11 укладывается захватами 63 второй каретки 52 в инструмент пресса 2. Программируемый контроллер 6 теперь подает команду на включение прессов 1 и 2, которые осуществляют рабочий ход. В описанном порядке программируемый контроллер подает команды на включение прессов 3, 4, 5 и работу находящихся между ними устройств для транспортирования обрабатываемой заготовки 11 между прессами. По заполнении всех позиций автоматической линии штамповки крупногабаритных кузовных деталей завершается режим пуска линии и начинается режим автоматической работы.

Программа работы автоматической линии предусматривает как синхронное движение обоих опор 21, 22 и кареток,52, так и раздельное пере- мещение опор 21, 22 и кареток 52, а также работу только одной из опор 21, 22 и каретки 52.

Установка соосности несущего элемента 12 мостовой конструкции с линией прессов 1-5 производится перемещением устройства для транспортирования обрабатываемых заготовок между прессами в направлении, перпенди- кулярном-движению подачи обрабатываемой заготовки, что нужно в процессе обслуживания и ухода, для чего включается электромотор 13, движение от.которого через редуктор 14, соединительные валы 15 и 16, звездочки 17, цепные передачи 18 передается на катки 19, 20.

Направляющие штоки 46, 47 перемещаются в направляющих роликов 27 - 30, смонтированных в напр авляющих буксах 23-26, регулировка которых осуществляется проворотом эксцентриковых осей 31, 32. Направляющие бук

сы самоустанавливаются. Вес опор 21, 22 вместе с каретками 52 урав- новепщвается уравновещивателями, цилиндры 38-41 неподвижно закреплены на несущем элементе 12 мостовой конструкции, а штоки 42, 43 шарнирно закреплены на опорах 21, 22.

Изобретение позволяет снизить влияние инерционных масс, повысить жесткость конструкции и за счет зтого увеличить скорости движений переноса.

15

Формула изобретения

0

5

0

5

5 виде несущего элемента и установленных с возможностью возвратно-поступательного перемещения в вертикальной плоскости опор, на каждой из которых установлен механизм го0 ризонтального перемещения захватных органов выполненный в виде подвижной каретки с захватными органами и опорными роликами,направляющих для каретки, установленных с возможно5 стью взаимодействия с опорными роликами, зубчатой рейки, установленной на каретке, двигателя с шестерней, установленной с возможностью взаимодействия с зубчатой рей0

кой, механизм вертикального перемещения захватных органов выполнен в виде установленных на каждой опоре вертикальных направляющих с зубчатой рейкой, установленных на несущем элементе, имеющих механизм регулировки направляющих роликовых букс под вертикальные направляющие, двигателя с шестернями, установленными с возможностью взаимодействия

/ ./ 7 :t

7 в i г . S 3

с зубчатыми рейками вертикальных направляющих, каждая опора снабжена установленными на несущем элементе уравновешивающими цилиндрами со што f , при этом каждый шток связан с опорой шарнирно.

2(

0./,

tS,

52 I , 53 „ фиг: 5

55

tS, W

„ 5

5/

Фиг.

Составитель И.Ментягова Редактор М.Келемеш Техред А.Кравчук Корректор М.Васильева

Заказ 4368/12

Тираж 693

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

27

Подписное

Авторы

Даты

1989-07-30—Публикация

1986-04-13—Подача