Изобретение относится к заготовительному производству в машиностроении и металлургии и может быть использовано для качественной резки горячего проката на мерные заготовки безотходным методом.

Известным ножницы для горячей резки сортового проката, содержащие неподвижный нож, закрепленный в корпусе, и подвижный нож, установленный в ножедержателе, совершающем поступательное движение в вертикальной плоскости, направленное перпендикулярно к оси разрезаемой заготовки [1] .

Ножницы обеспечивают предварительный надрез и окончательную отрезку заготовки от профиля.

Недостатком данных ножниц является сложность конструкции, заключающаяся в том, что имеется зажимное устройство полувтулочных ножей, а также ограниченность длины отрезаемой заготовки, обусловленной шириной подвижного ножа.

Наиболее близким решением по технической сущности достигаемому результату к изобpетению являются ножницы для горячей резки проката круглого и прямоугольного поперечного сечения, содержащие станину, два ножедержателя, установленные в станине с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном оси разрезаемого проката, ножи по числу ножедержателей, каждый из которых закреплен в соответствующем ножедержателе и кривошипно-шатунный механизм перемещения ножедержателей [2] .

Недостатком указанных ножниц является низкое качество торцовой поверхности получаемых заготовок, так как при одностороннем резе, особенно высокопластичных материалов, как правило появляется торцовой скос и заусенцы. Известная конструкция сложна, так как включает в себя и рычаги прижимного устройства, кроме того, быстро изнашивается нижний нож вследствие действия больших напряжений и разогревания до более высоких температур сравнительно с верхним ножом.

Техническим результатом изобретения является повышение долговечности и улучшение качества получаемых изделий.

Это достигается тем, что в ножницах для горячей резки проката круглого и прямоугольного поперечного сечения, содержащих станину, два ножедержателя, установленных в станине с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном оси разрезаемого проката, ножи по числу ножедер- жателей, каждый из которых закреплен в соответствующем ножедержателе, и кривошипно-шатунный механизм перемещения ножедержателя, каждый ножедержатель выполнен в форме замкнутой рамы и снабжен дополнительным ножом, ножи в ножедержателях закреплены на их внутренних поверхностях попарно параллельно, а вал кривошипно-шатунного механизма выполнен двухколенным, колена которого расположены одно относительно другого под углом 180о и связаны с соответствующими ножедержателями.

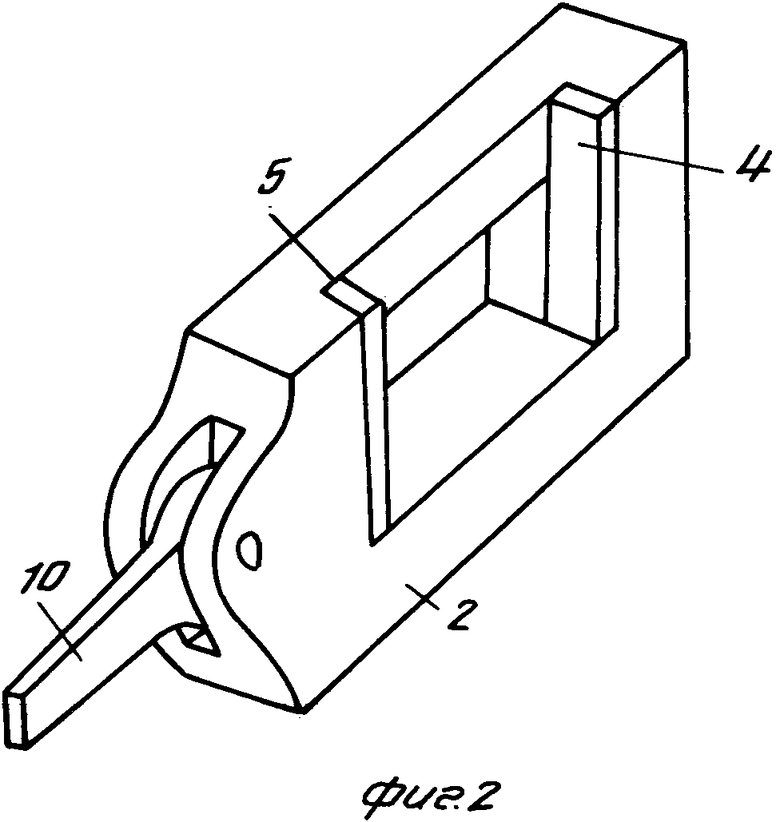

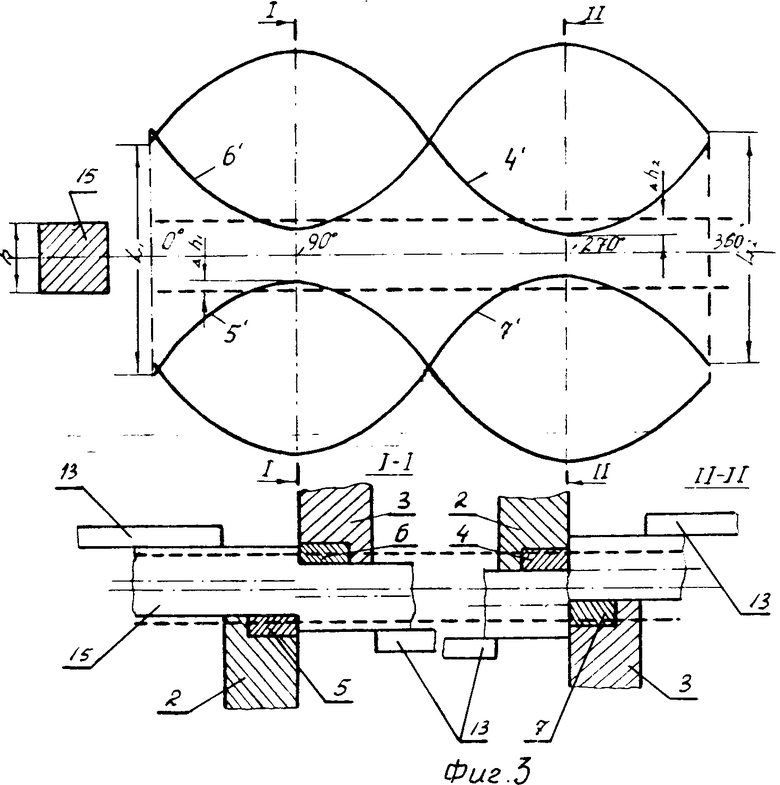

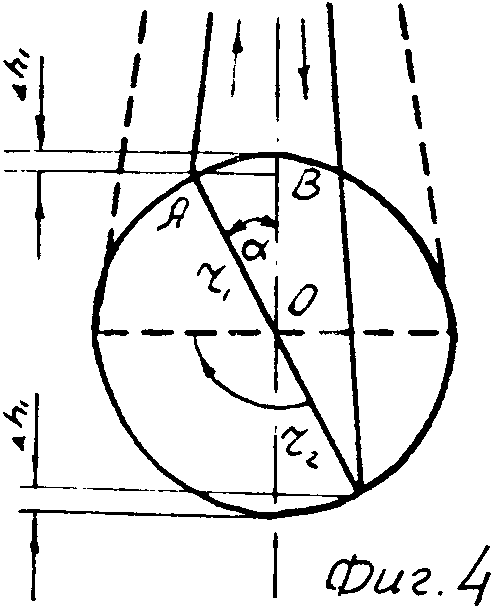

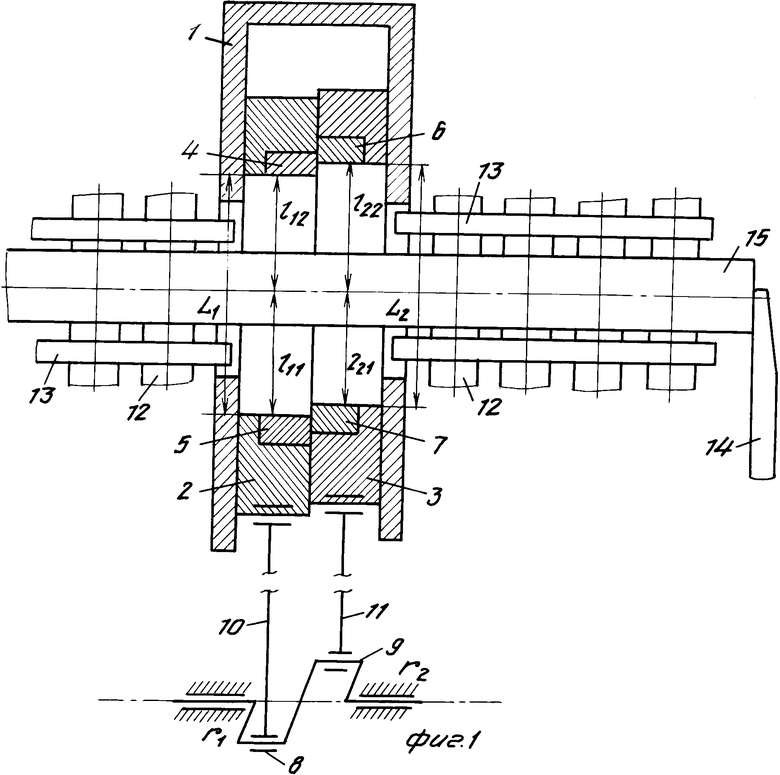

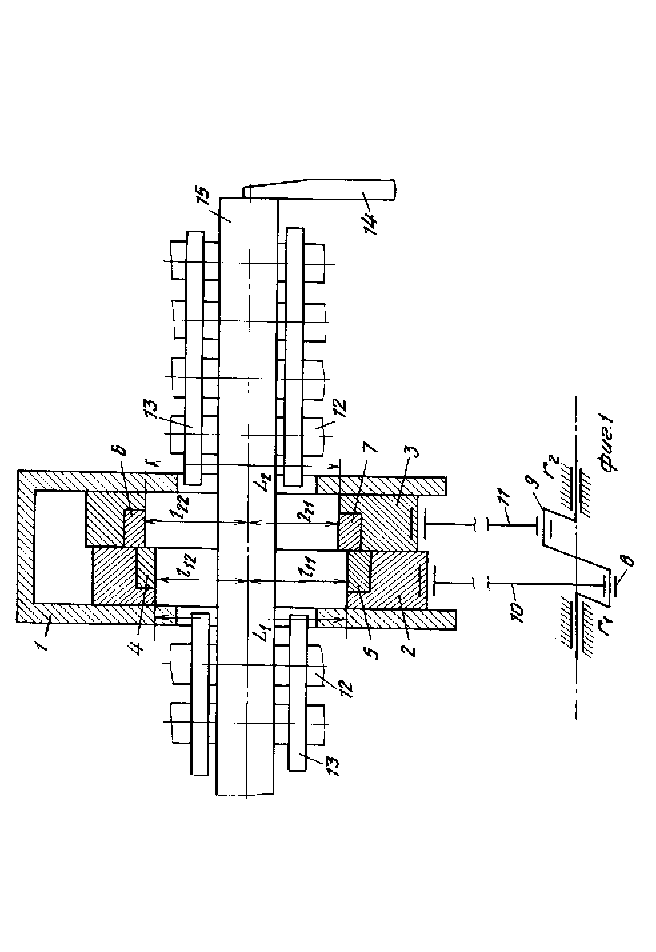

На фиг. 1 изображены ножницы, общий вид; на фиг. 2 - рамообразный ножедержатель; на фиг. 3 - кинематика процесса резки; на фиг. 4 - положения вала кривошипно-шатунного механизма.

В корпусе 1 смонтированы рамообразные ножедержатели 2,3 с размещенными в них ножами 4-7, имеющими жесткую кинематическую связь с двухколенчатым валом-коленами 8 и 9 посредством шатунов 10 и 11. Ножи 4 и 5 связаны с коленом 8, а ножи 6 и 7 - с коленом 9. Имеются также рольганги 12, проводки 13 и упор 14 для фиксирования длины отрезаемой части заготовки 15.

Определяющим фактором при осуществлении процесса реверсивной резки является взаимосвязь между расстоянием между ножами, установленными в одном ножедержателе, и величиной радиуса соответствующего колена. Величина колена главного вала зависит от толщины разрезаемой заготовки и может быть определена следующим образом: из Δ АОВ (фиг. 4).

r1 - Δh = r1˙cosα

откуда r1 = Δh/(1-Cosα)= (εh)/(1-Cosα) где r1 - радиус кривошипа;

h - толщина разрезаемого проката;

ε - относительная глубина внедрения ножа;

α- допускаемый угол поворота кривошипа, соответствующий началу рабочего хода.

Расстояние между ножами, установленными в одном ножедержателе, и расстояние каждого из них в исходном положении до оси подачи проката и величина радиуса колена главного вала, толщина разрезаемой заготовки и величина внедрения ножа взаимосвязаны нижеприведенным выражением: l11 + l12 = L1;

l11 = r1 + (h/2)-Δh1;

l12 = r1 + (h/2)-Δh2; где L1 - расстояние между ножами, установленными на одних и тех же ножедержателях;

l11, l12 - расстояние от переднего 4 и заднего 5 ножа до оси подачи проката в их исходном положении;

Δ h1, Δh2 - соответственно величины внедрения переднего 4 и заднего 5 ножей относительно исходного положения разрезаемой заготовки.

Разность между l1 и l2 зависит от глубины надреза Δh.

При равенстве величины предварительного и окончательного надреза Δh1 = Δh2, тогда l11 = l12 = l21 = l22.

Аналогично устанавливается также радиус колена r2 и расстояние между ножами L2 второго ножедержателя (L2 = l21 + l22).

Наряду с величиной радиуса колена и расстояния между ножами существенным и обязательным является расположение колен в вертикальной плоскости в исходной позиции под углом 180о друг к другу.

Ножницы работают следующим образом.

В исходном положении колена 8 и 9 расположены взаимно противоположно и лежат перпендикулярно плоскости направления реза. Заготовку 15 подают по рольгангу 12 до упора 14. После включения привода (на чертеже не показан) начинается вращение двухколенчатого вала. Колено 8 и связанные с ним ножи 4 и 5 начинают движение вперед в сторону заготовки. Одновременно колено 9 и связанные с ним ножи 6 и 7 движутся назад.

Траектории перемещения ножей, обозначенные соответственно индексами 41, 51, 61, 71 в зависимости от поворота коленчатого вала, показаны на фиг. 3. При повороте вала, когда расстояние между движущимися в противоположные стороны ножами 5 и 6 станет равной ширине заготовки, начинается внедрение ножей в разрезаемой металл. Процесс продолжается до максимального приближения указанных ножей (сечение I-I фиг. 3), что соответствует окончанию предварительного надреза в данном направлении (заготовка разрезана на 10-20% в зависимости от пластических свойств металла). При дальнейшем повороте 2-коленчатого вала ножи 5 и 6 расходятся, а ножи 4 и 7 начинают сходиться. Осуществляется реверс, окончательно разрезая заготовку в противоположном направлении. Процесс продолжается до максимального их приближения (сечение II-II фиг. 3).

В описанных ножницах реверсивное движение ножей обусловливает осуществление процесса резки в два этапа - надрез заготовки до трещинообразования в одном направлении и окончательное отделение в той же плоскости при реверсе другой пары ножей, что обеспечивает восстановление вмятины, образовавшейся на первой стадии резки, доводит до минимума образование торцового скоса и заусенцев. Кроме этого плотное прижатие заготовки к проводкам на окончательной стадии резки предотвращает ее осевое искривление, сопутствующее процессу открытой резки.

Предлагаемая конструкция значительно совершеннее известной, так как использование одного двухколенчатого вала и рамообразных ножедержателей с ножами двухстороннего реза позволило осуществить реверсивную резку при одном полном обороте вала. Непостоянный, кратковременный контакт ножей с разрезаемым металлом обуславливает уменьшение их износа и повышает долговечность. К тому же исключены сложные рычажные передачи и уменьшена нагрузка на станину ножниц за счет взаимоуравновешивания возникающих поперечных усилий.

Горизонтальное движение ножей исключит необходимость наличия качающегося стола и прижимного механизма, назначение которого выполняют неподвижные проводки, так как горизонтально-реверсивная резка обеспечивает минимальное перемещение отрезаемых частей и следовательно их минимальный перекос (особенно при резке длинномерных заготовок). При этом направляющие 13, установленные на определенном расстоянии (в зависимости от сечения разрезаемой заготовки 10.000-1000.000 мм2) одновременно выполняют и функцию прижимов. Кроме того, на последней стадии резки режущие ножи 4 и 7 плотно прижимают заготовку к соответствующей проводке, выпрямляя ее в случае осевого прогиба. (56) 1. Заявка Японии N 55-36445, кл. В 23 D 15/04, 1980.

2. Королев А. А. Механическое оборудование прокатных и трубных цехов. М. : Металлургия, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| НОЖНИЦЫ ДЛЯ ГОРЯЧЕЙ РЕЗКИ ПРОКАТА КРУГЛОГО И КВАДРАТНОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 1991 |

|

RU2006346C1 |

| ЛЕТУЧИЕ ВРАЩАЮЩИЕСЯ НОЖНИЦЫ ДЛЯ РЕЗКИ ПРОКАТАННОГО МАТЕРИАЛА ПРИ ЕГО ВЫХОДЕ ИЗ ВАЛКОВ | 1937 |

|

SU52942A1 |

| Ножницы для резки материала | 1981 |

|

SU971593A1 |

| ЛЕТУЧИЕ НОЖНИЦЫ ДЛЯ РЕЗКИ ПРОКАТА | 1991 |

|

RU2019366C1 |

| ЛЕТУЧИЕ НОЖНИЦЫ ДЛЯ РЕЗКИ ПРОКАТА | 2001 |

|

RU2200648C2 |

| НОЖНИЦЫ СОРТОВЫЕ ДЛЯ РЕЗКИ ПРОФИЛЕЙ | 1996 |

|

RU2118236C1 |

| СПОСОБ ОБРАБОТКИ ПРОФИЛЬНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2099165C1 |

| Ножницы для резки проката | 1982 |

|

SU1013138A1 |

| Ножницы для резки проката | 1983 |

|

SU1152726A1 |

| РЕЗКИ ПРОКАТА С ДИФФЕРЕНЦИРОВАННЫМ ЗАЖИМОМ ПРОКАТА И ОТДЕЛЯЕМОЙ ОТ НЕГО ЧАСТИ | 1971 |

|

SU321321A1 |

Использование: в заготовительном производстве в машиностроении и металлургии для качественной резки горячего проката на мерные заготовки безотходным способом. Сущность изобретения: в корпусе 1 смонтированы рамообразные ножедержатели 2, 3 с размещенными в них ножами 4 - 7. Ножи имеют жесткую кинематическую связь с двухколенчатым валом, коленами 8 и 9 посредством шатунов 10 и 11. Ножи 4 и 5 имеют связь с коленом 8, а ножи 6 и 7 - с коленом 9. Имеются также рольганг 12, проводки 13 и упор 14 для фиксирования длины отрезаемой части заготовки 15. Величина колена главного вала зависит от толщины разрезаемой заготовки и может быть определена r=Δh/1-cosα, где r - радиус кривошипа; h - толщина разрезаемого проката, Dh=ε·h, где ε - относительная глубина внедрения ножа; a - допускаемый угол поворота кривошипа, соответствующий началу рабочего хода. 4 ил.

НОЖНИЦЫ ДЛЯ ГОРЯЧЕЙ РЕЗКИ ПРОКАТА КРУГЛОГО И ПРЯМОУГОЛЬНОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ, содержащее станину, два ножедержателя, установленные в станине с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном оси разрезаемого проката, ножи по числу ножедержателей, каждый из которых закреплен в соответствующем ножедержателе, и кривошипно-шатунный механизм перемещения ножедержателей, отличающийся тем, что, с целью повышения долговечности и улучшения качества получаемых изделий, каждый из ножедержателей выполнен в форме замкнутой рамы и снабжен дополнительным ножом, ножи в ножедержателях закреплены на их внутренних поверхностях попарно параллельно, а вал кривошипно-шатунного механизма выполнен двухколенным, колена которого расположены одно относительно другого под углом 180o и связаны с соответствующими ножедержателями.

Авторы

Даты

1994-01-30—Публикация

1990-12-17—Подача