Изобретение относится к обработке металлов давлением, а именно к гидравлическим прессам для многополостной штамповки, и может быть использовано в горизонтальных прошивных системах этих прессов.

Известен гидравлический пресс для штамповки изделий с боковыми полостями, содержаш,ий размешенные на станине по крайней мере две прошивные системы с синхронизируюшими цилиндрами, полости прямого и обратного хода которых связаны трубопроводами, а также рабочий цилиндр 1.

Недостаток известного пресса заключается в том, что из-за большого количества цилиндров прошивные системы громоздки, а обслуживание их затруднено. Стремление уменьшить число цилиндров привело к применению поршневых двухштоковых синхронизирующих цилиндров, имеюших внутренние уплотнения, визуально неконтролируемая утечка рабочей жидкости через которые приводит к нарушению синхронизации. При этом трудно определить место утечки, а для ее устранения требуется полная разборка цилиндров, связанная с длительными простоями оборудования.

Цель изобретения - упрошение конструкции путем исключения возвратных цилиндров и снижения веса пресса.

Указанная цель достигается тем, что пресс гидравлический для штамповки издеЛИЙ с боковыми полостями, содержаш ий размешенные на станине по крайней мере две прошивные системы с синхронизируюшими цилиндрами, полости прямого и обратного ходов которых связаны трубопроводами, а также рабочий цилиндр, снабжен управляемым клапанным распределителем с клапанами отсечки гидравлической связи между прямыми и обратными полостями соответствуюших цилиндров и клапанами раздельного управления их одноименными полостями, а также сливным клапаном.

При этом сливной клапан управляемого клапанного распределителя выполнен с

автономным приводом, а синхронизируюшие цилиндры выполнены плунжерного типа.

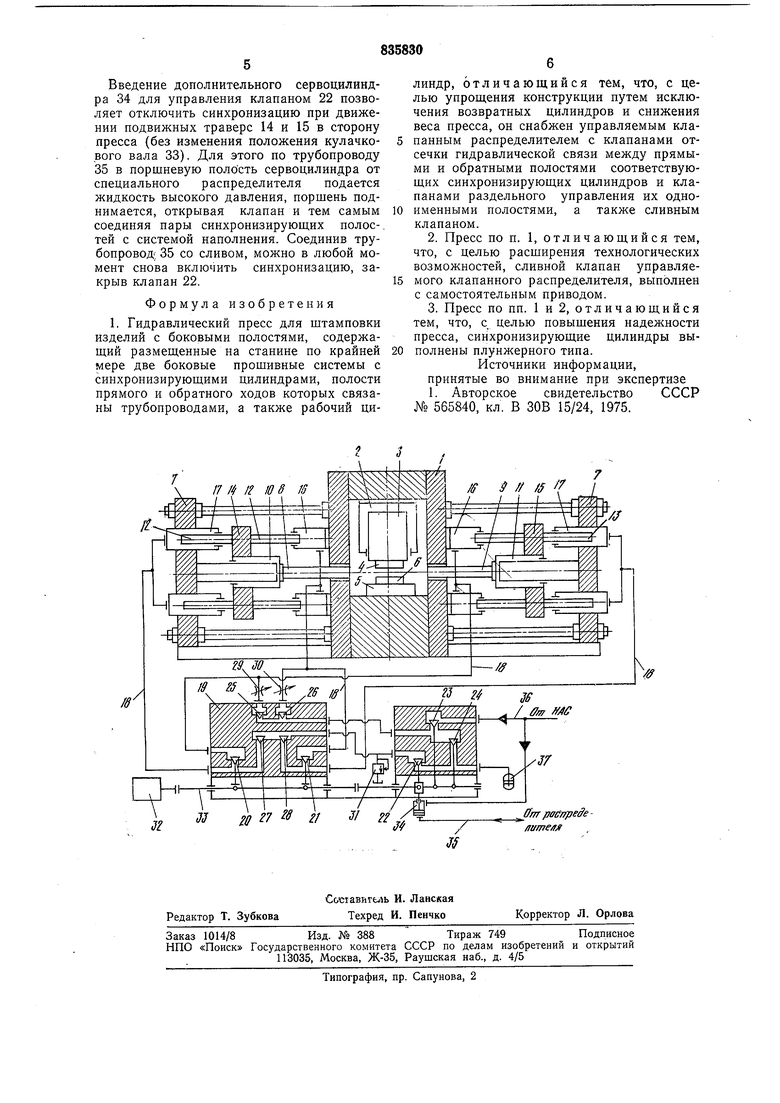

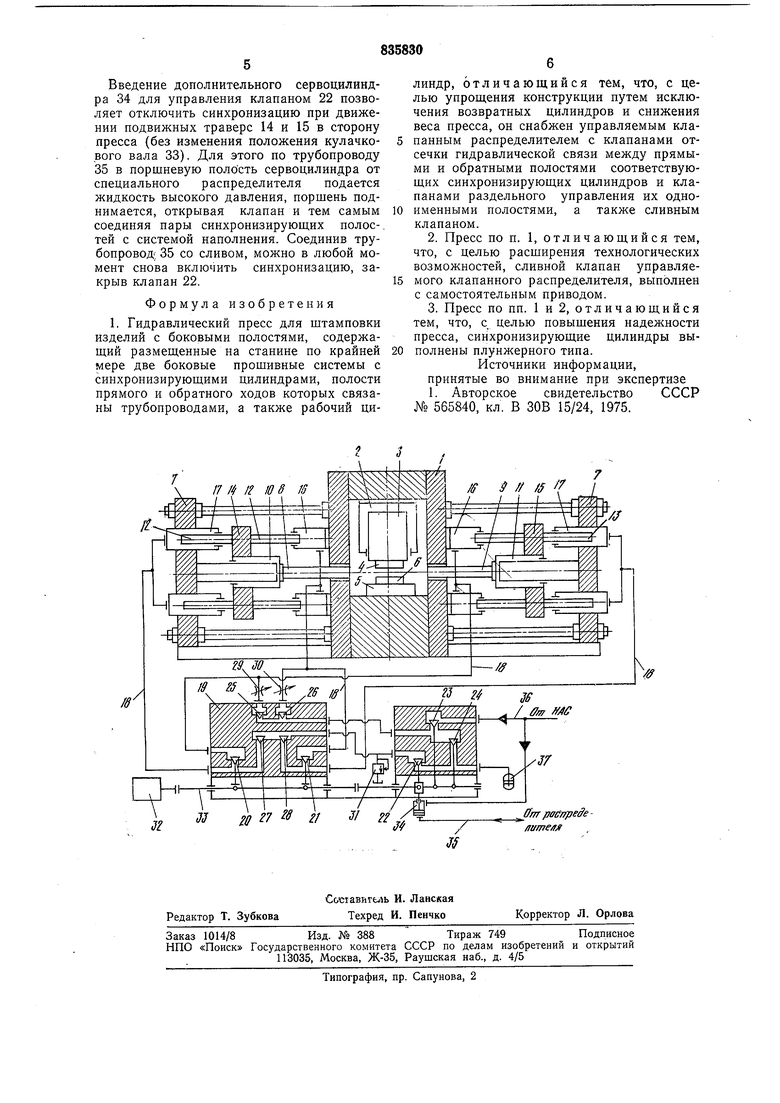

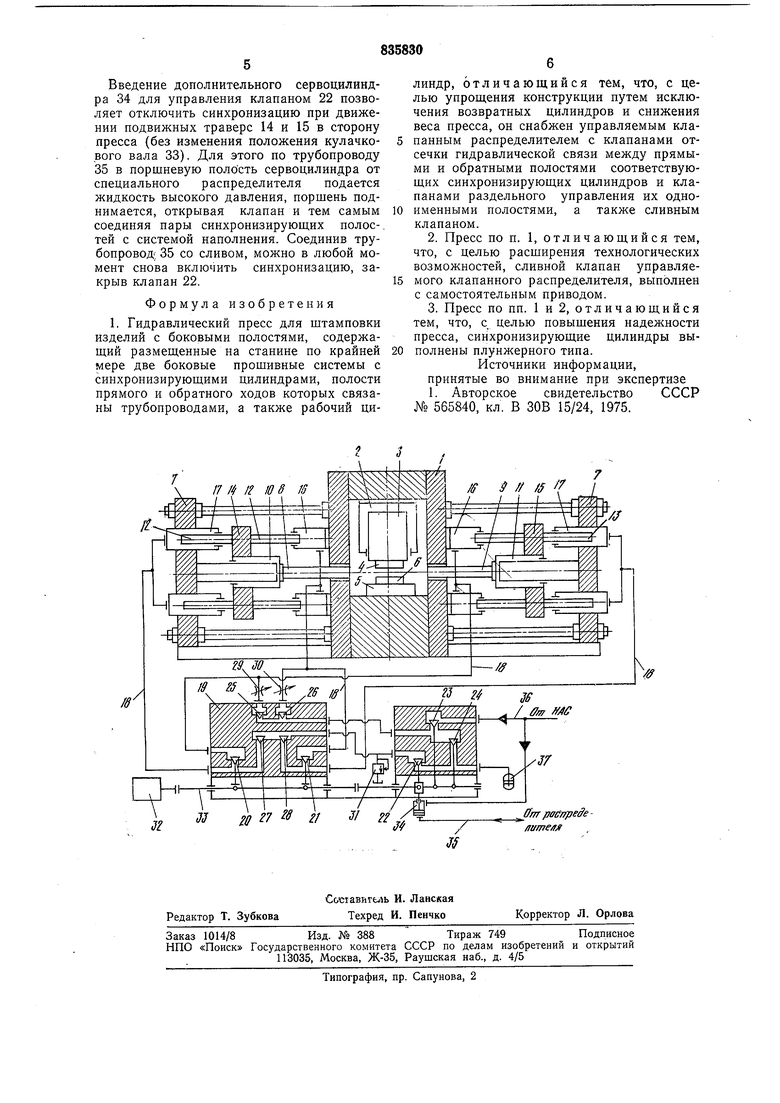

На чертеже приведена структурная схема гидравлического пресса.

Пресс имеет вертикальную станину 1 с рабочим цилиндром 2, к плунл еру 3 которого крепится верхний полуштамп 4, стол 5 с установленным на нем нижним полуштампом 6 и горизонтальную станину 7.

В станине расположены две боковые прошивные системы 8 и 9, каждая из которых снабжена рабочими цилиндрами 10 и 11 и двумя парами синхронизирующих цилиндров 12 и 13, взаимодействующих с подвижными траверсами 14 и 15. Каждая пара синхронизирующих цилиндров выполнена в виде двух одинаковых плунжерных цилиндров 16 и 17, первый из которых действует в направлении к прессу, а второй - в противоположном. Одноименные полости синхронизирующих цилиндров 16 (обратные полости) и 17 (прямые полости) трубопроводами 18 через распределитель 19 гидравлически связаны с противоположными полостями синхронизирующих цилиндров другой прошивной системы.

Распределитель 19 снабжен клапанами отсечки 20 и 21 полостей цилиндров 16 и 17, клапаном управления 22 полостями цилиндров 17, клапанами управления 23 и 24 полостями цилиндров 16, обратными клапанами 25-28, дросселями 29 и 30 и предохранительным клапаном 31. Клапаны распределителя 19 управляются приводом 32 через кулачковый вал 33, а клапан 22, кроме того, имеет собственный привод Б виде сервоцилиндра 34, управляемого через трубопровод 35 от специального распределителя.

Питание синхронизирующих цилиндров жидкостью высокого давления осуществляется от источника питания (НАС) через трубопровод 36, подпитка от системы наполнения 37, куда осуществляется также слив жидкости из прямых полостей цилиндров 17 при обратном ходе подвижных траверс

14и 15.

Пресс работает следующим образом.

В исходном положении механизмов плунжер 3 с полуштампом 4 находится в верхнем положении, подвижные траверсы 14 и

15- в крайнем заднем положении. В распределителе 19 открыты клапаны отсечки 20 и 21 и сливной клапан 24, т. е. соответствующие прямые и обратные полости синхронизирующих цилиндров 16 и 17 противоположных прошивных систем 8 и 9 связаны между собой и с систе.мой наполнения 37. После того, как заготовка установлена на нижнем полуштампе 6, плунжер 3 рабочего цилиндра 2 с полуштампом 4 опускается до закрытия полуштампов 4 и 6, начинается синхронное перемещение подвижных траверс 14 н 15 прошивных систем 8 и 9 к оси прессования за счет подачи в рабочие цилиндры 10 и 11 давления рабочей жидкости, при этом положение клапанов распределителя 19 остается неизменным. В этом положении вытеснение жидкости из полостей цилиндров 16 одной прошивной системы возможно только в полости цилиндров 17 противоположной прошивной системы.

В случае различного сопротивления движению подвижных траверс 14 и 15 при холостом их перемещении или разнице необходимого усилия для деформации заготовки при прошивке в полостях цилиндров 16 той прошивной системы, где требуется меньшее усилие, и соответственно в связанных с указанными полостями в цилиндрах 17 противоположной системы, повышается давление жидкости, выравнивающее

до определенного предела усилие обеих прошивных систем. Предел усилия, до которого возможно выравнивание, определяется разницей площадей плунжеров рабочих цилиндров 10 или 11 и суммарных площадей синхронизирующих цилиндров 16 или 17 и пределом регулировки на определенное давление предохранительного клапана 31, при превышении которого происходит нарушение синхронизации, так как

жидкость из одной пары синхронизирующих полостей (связанных между собой полостей цилиндров 16 и 17 противоположных систем) вытесняется через указанный предохранительный клапан на слив. При

нарушении синхронизации по этой причине одна из прошивных систем останавливается, а другая может перемещаться дальше. При этом заполнение цилиндров 17 движущейся прошивной системы происходит через один из обратных клапанов 25 или 26. Кроме того, обратные клапаны 25, 26 и 27, 28 исключают перетечки жидкости из одной пары синхронизирующих полостей

Б другую.

По окончании прошивки осуществляется обратный ход подвижных траверс 14 и 15, для чего рабочие цилиндры 10 и 11 связываются с системой наполнения или со сливом, и одновременно кулачковый вал 33

распределителя 19 устанавливается в положение, когда закрываются клапаны отсечки 20 и 21, сливной клапан 24, открываются впускной клапан 23 и сливной клапан 22. Таким образом, полости синхронизирующих цилиндров 16 и 17 отсекаются друг от друга и соответственно в первые подается жидкость от НАС, а вторые связываются с системой наполнения 37. Начинается обратный ход подвижных траверс 14 и 15.

Так как для обратного хода не требуется абсолютно синхронного перемешения, являющимся обязательным для холостого хода в сторону пресса и прошивки и обусловленного технологией, эта задача с допустимой погрешностью может выполняться регулировкой установленных для этой цели дросселей 29 и 30.

При любых перемещениях подвижных траверс 14 и 15 возможна остановка, для чего рабочие цилиндры 10 и И всегда связываются с системой наполнения или со сливной линией, а распределитель 19 устанавливается в положение, соответствующее исходному.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс гидравлический | 1979 |

|

SU831636A1 |

| ГИДРОПРИВОД ТРАВЕРСЫ ПРЕССА | 2013 |

|

RU2530917C1 |

| Система синхронизации движения траверс гидравлического пресса | 1984 |

|

SU1172747A1 |

| Состема синхронизации движения траверсы гидравлического персса | 1974 |

|

SU497172A1 |

| Система управления гидравлическим прессом | 1982 |

|

SU1057300A1 |

| Система управления гидравлическим прессом | 1979 |

|

SU872310A1 |

| Гидравлический пресс для выдавливания труб | 1990 |

|

SU1785456A3 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1998 |

|

RU2163196C2 |

| ГИДРАВЛИЧЕСКИЙ ШТАМПОВОЧНЫЙ ПРЕСС | 1991 |

|

RU2006368C1 |

| Система управления гидравлическим прессом | 1977 |

|

SU707831A1 |

Авторы

Даты

1981-06-07—Публикация

1979-07-09—Подача